一种反光梯形汇流条以及梯形汇流条焊接机的制作方法

本发明涉及汇流条焊接,具体为一种反光梯形汇流条以及梯形汇流条焊接机。

背景技术:

1、目前使用的汇流条:一种是4*0.4mm的汇流条,一种是4*0.3mm的汇流条,上述两种汇流条的截面形状均为矩形,结构上,普通汇流条只是用铜基层+表面镀锡制成,汇流条主要的作用是:将电池片上的电流收集并传输到组件的输出端,实现电能的转换和输出;它是连接光伏电池片的金属导电条,通常由铜金属材料制作。现有汇流条存在以下缺点:其一、使用4*0.4mm汇流条,相对来说厚度较厚,会增大汇流条气泡的风险;其二、使用4*0.4mm汇流条,与焊丝叠加后,会增大低温静载爆板的风险;其三、使用4*0.4mm反光汇流条,反光面积相对较少,组件功率提升较低;其四、使用4*0.3mm汇流条,相对来说汇流条横截面积减小,组件功率会降低。因此,本发明提供一种反光梯形的新型汇流条,而新型汇流条的设置导致现有的汇流条焊接机无法很好的将汇流条与互联条焊接在一起,主要问题在于传统从上至下的焊接方式容易造成汇流条反光面的损坏;其次,由于电池片的焊接需要先焊接互联条,通过互联条将多个电池片串联,然后再焊接汇流条,通过汇流条将多个互联条串联,而现有技术中互联条的焊接与汇流条的焊接设置在不同的工站处理,互联条焊接后再输送至汇流条焊接工位进行焊接,增加了电池组的暴露风险,易受到污染,其次,整体设备占地面积大,焊接效率低。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种反光梯形汇流条以及梯形汇流条焊接机,用于解决上述背景技术中提到的问题。

2、本发明的目的是通过以下技术方案来实现的: 一种梯形汇流条焊接机,包括互联条焊接机构和汇流条焊接机构,所述互联条焊接机构包括主传送带、拉条组件、互联条限位座和上料组件,所述互联条限位座安装在所述主传送带的上方,所述互联条限位座上沿所述主传送带的输送方向贯穿开设有多个拉直限位槽,多个所述拉直限位槽与电池片上的多个互联槽一一对应,所述拉条组件与所述互联条限位座相对设置,所述拉条组件包括滑行底板和夹板,所述滑行底板具有沿所述主传送带输送方向移动的自由度,所述滑行底板的上方设置有所述夹板,所述夹板靠近或远离所述滑行底板移动,所述上料组件包括电池片储框、横梁和上料座,所述电池片储框设置在所述主传送带的一侧,所述横梁位于所述主传送带的上方,并垂直于所述主传送带,所述横梁的底部设置有第一直线驱动模组,所述第一直线驱动模组的滑座上固定有安装板,所述安装板上竖直安装有第一气缸,所述第一气缸的伸缩轴连接所述上料座,所述上料座的底部设置有多个负压吸盘,所述互联条限位座与拉条组件之间设置有剪断机构;

3、所述汇流条焊接机构包括机座、侧传送带、汇流条制作组件、汇流条上料组件和焊接组件,所述侧传送带架设在所述机座的上方,所述侧传送带位于所述主传送带的一侧,并垂直于所述主传送带,所述汇流条制作组件与焊接组件均设置在所述机座上,所述焊接组件位于所述侧传送带与汇流条制作组件之间,所述焊接组件与汇流条制作组件之间设置有负压上料机构,所述焊接组件包括焊接板、下压板和电磁感应焊接头,所述焊接板固定在所述机座上,所述焊接板上贯穿开设有倒梯形槽,所述机座上安装有第二直线驱动模组,所述第二直线驱动模组的滑座上设置有驱动座,所述下压板滑动设置在所述驱动座的底部,所述下压板沿着所述驱动座的高度方向移动,所述下压板的截面形状为倒梯形,所述电磁感应焊接头设置在所述倒梯形槽的正下方,所述电磁感应焊接头沿着所述倒梯形槽的长度方向移动。

4、在一些实施例中,所述汇流条制作组件包括制作架、汇流条绕线盘、反绕辊、拉直板和切刀,所述汇流条绕线盘转动安装在所述制作架上,所述制作架上竖直安装有第一无杆气缸,所述第一无杆气缸的滑座上安装有辊座,所述反绕辊转动设置在所述辊座上,所述制作架上转动设置有引导辊和输出辊,所述引导辊位于所述汇流条绕线盘的上方,所述输出辊位于所述反绕辊的上方,所述反绕辊在竖直方向位于所述引导辊与汇流条绕线盘之间,所述反绕辊在水平方向位于所述输出辊与汇流条绕线盘之间,所述拉直板固定在所述机座上,所述拉直板上贯穿开设有水平限位槽,汇流条从所述汇流条绕线盘拉出依次同向绕过引导辊、反向绕过所述反绕辊、同向绕过所述输出辊进入所述水平限位槽内,所述水平限位槽的内顶壁与内底壁均固定有弹性层,汇流条通过所述弹性层的形变过盈适配在所述水平限位槽内,所述拉直板的顶部固定有7字形架,所述7字形架上竖直安装有第二气缸,所述第二气缸的伸缩轴固定有刀座,所述切刀固定在所述刀座的底部。

5、在一些实施例中,所述拉直板的一侧设置有第三直线驱动模组,所述第三直线驱动模组的滑座上安装有夹持底板,所述夹持底板的上方设置有汇流条夹持板,所述汇流条夹持板的顶部连接第三气缸的输出轴,所述第三气缸的缸体通过支架安装在所述夹持底板上,所述负压上料机构包括条形板、第四直线驱动模组和负压管,所述机座的顶部固定有上框架,所述上框架上平行安装有两条所述第四直线驱动模组,所述第四直线驱动模组的滑座上竖直安装有第四气缸,所述第四气缸的伸缩轴连接所述条形板,所述条形板上沿自身长度方向固定穿设有多个负压管。

6、在一些实施例中,所述驱动座的底部沿自身长度方向开设有多个矩形槽,所述矩形槽内设置有电磁铁,所述矩形槽内滑动设置有矩形连杆,所述矩形连杆的一端穿出所述矩形槽连接所述下压板,所述矩形连杆的另一端连接有永磁体,所述矩形槽内设置有弹簧,所述弹簧的两端分别连接所述驱动座与矩形连杆,所述永磁体通电产生与所述永磁体磁性相同的磁极,所述机座上设置有第四无杆气缸,所述电磁感应焊接头安装在所述第四无杆气缸的滑座上。

7、在一些实施例中,所述滑行底板的顶部竖直安装有第五气缸,所述第五气缸的伸缩轴连接有顶板,所述顶板通过竖板连接所述夹板,所述主传送带输送架的两侧均安装有第二无杆气缸,所述滑行底板安装在所述第二无杆气缸的滑座上,所述电池片储框内设置有承载板,所述电池片储框的外侧竖直设置有第三无杆气缸,所述第三无杆气缸的滑座上连接有承载连杆,所述承载连杆固定连接在所述承载板的底部。

8、在一些实施例中,所述互联条限位座远离所述拉条组件的一端设置有互联条架,所述互联条架上转动安装有多个互联条绕线盘,多个所述互联条绕线盘与多个所述拉直限位槽一一对应,每个所述互联条绕线盘均对应设置有互联条反绕辊,互联条从所述互联条绕线盘拉出反向绕过所述互联条反绕辊进入所述拉直限位槽内,所述互联条焊接机构还包括热焊接机构,所述热焊接机构包括冂字形架、第六气缸和加热座,所述拉条组件位于所述互联条限位座与冂字形架之间,所述冂字形架上竖直安装有第六气缸,所述第六气缸的伸缩轴连接所述加热座,所述加热座内置有电加热片。

9、在一些实施例中,所述拉条组件与所述互联条限位座之间设置有互联条切割组件,所述互联条切割组件包括冂形刀架、第七气缸和切割刀,所述第七气缸竖直安装在所述冂形刀架上,所述第七气缸的输出轴连接切割刀座,所述切割刀安装在所述切割刀座的底部。

10、在一些实施例中,还包括切换上料组件,所述切换上料组件包括第五直线驱动模组、第八气缸、切换板、切换负压管和切换支架,所述切换支架上平行安装有两条所述第五直线驱动模组,所述第五直线驱动模组位于所述主传送带的上方,且所述第五直线驱动模组平行于所述侧传送带,所述第五直线驱动模组的滑座上竖直安装有所述第八气缸,所述第八气缸的伸缩轴连接所述切换板,所述切换板上固定穿设有多个所述切换负压管,多个所述切换负压管沿着所述切换板的长度方向均布。

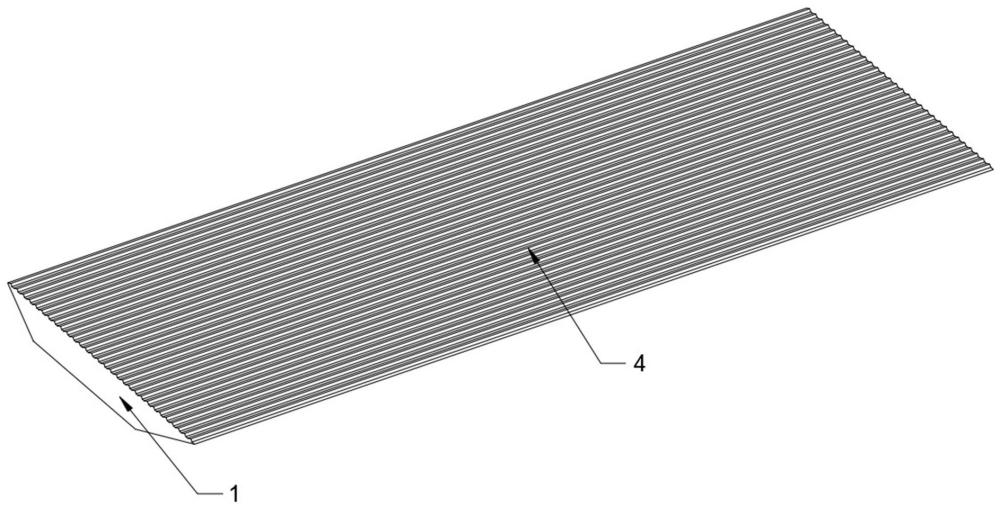

11、一种反光梯形汇流条,使用梯形汇流条焊接机进行焊接,包括汇流条本体,所述汇流条本体包括导电层、热阻层和反光膜,所述热阻层设置在所述反光膜与导电层之间,所述汇流条本体的截面形状为梯形,其截面梯形尺寸为,上底4mm、下底6mm,高0.32mm。

12、本发明的有益效果是:

13、1、设置了反光膜,提高了汇流条的反光能力,能够将光反射到电池片上,提升电池组件的输出功率。

14、2、将汇流条的形状设为梯形,并将反光膜设置在梯形的大尺寸面上,增大了汇流条的反光面积,将汇流条的厚度变薄,但汇流条横截面积保持不变,对电池组件的功率无影响。

15、3、降低了汇流条的厚度,从而降低了汇流条处气泡风险,同时与焊丝叠加厚度变薄,减小组件低温静载薄板得风险。

16、4、通过互联条焊接机构将单个电池片串联在一起,然后立即通过汇流条焊接机构将多个互联条焊接在一起形成电池组件,从而将互联条的焊接与汇流条的焊接集成在一起工位上,减少了电池组件暴露的时间,降低了电池组件污染的风险。

17、5、电磁感应焊接头设置在焊接板的下方,在下方对互联条与汇流条进行焊接,避免在焊接的过程中造成反光膜的损坏。

18、6、将汇流条放置在互联条的上方,通过下压板将汇流条压入倒梯形槽内,通过下压板与倒梯形槽的配合,使互联条弯折贴合汇流条的梯形面,从而扩大互联条与汇流条的焊接面积,在焊丝厚度降低的情况下,不影响焊接强度。

- 还没有人留言评论。精彩留言会获得点赞!