一种碳化硅晶体管、其制作方法及电子器件与流程

本发明涉及半导体,尤指一种碳化硅晶体管、其制作方法及电子器件。

背景技术:

1、碳化硅作为一种宽禁带、高击穿场强、高热导率,以及拥有与硅相近的迁移率的半导体材料,在功率电子应用中具有广阔前景,广泛应用在新能源汽车、充电桩、光伏等领域。

2、由于碳化硅晶体管工作场景功率较高,反向耐压、短路、雪崩等应用场景导致栅极与沟道区之间的栅极绝缘层容易被击穿,进而导致碳化硅晶体管的可靠性降低。那么,如何提高碳化硅晶体管的可靠性,成为本领域亟待解决的技术问题。

技术实现思路

1、本发明实施例提供一种碳化硅晶体管、其制作方法及电子器件,用以提高碳化硅晶体管的可靠性。

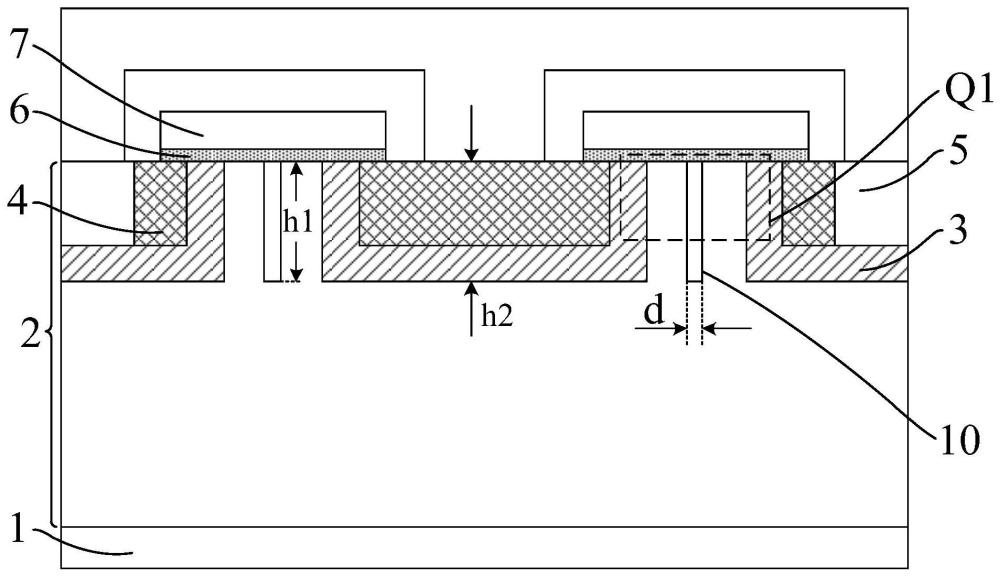

2、第一方面,本发明实施例提供了一种碳化硅晶体管,包括:碳化硅衬底层、以及依次设于所述碳化硅衬底层之上的碳化硅外延层、栅极绝缘层和栅极,所述栅极绝缘层隔绝所述栅极与所述碳化硅外延层;

3、所述碳化硅外延层中朝向所述栅极绝缘层的一侧包括:多个间隔设置的第一p-掺杂区域、位于每个所述第一p-掺杂区域内的n+掺杂区域以及p+掺杂区域,所述栅极绝缘层分别与相邻的两个所述第一p-掺杂区域、对应的所述n+掺杂区域接触;

4、所述碳化硅外延层中朝向所述栅极绝缘层的一侧还包括第二p-掺杂区域,所述第二p-掺杂区域设于相邻两个所述第一p-掺杂区域之间,所述第二p-掺杂区域与相邻的所述第一p-掺杂区域之间具有间隙。

5、第二方面,本发明实施例提供了一种碳化硅晶体管,包括:碳化硅衬底层、以及设于所述碳化硅衬底层之上的碳化硅外延层和栅极结构;

6、所述碳化硅外延层中朝向所述栅极结构的一侧包括:栅极沟槽、设于所述栅极沟槽两侧的第一p-掺杂区域、位于每个所述第一p-掺杂区域内的n+掺杂区域以及p+掺杂区域,所述第一p-掺杂区域与相邻的所述栅极沟槽之间具有间隙;所述栅极结构中的部分设于所述栅极沟槽内,所述栅极结构中的其余部分分别与两侧的所述第一p-掺杂区域、所述n+掺杂区域接触;

7、所述栅极结构包括栅极绝缘层和栅极,所述栅极绝缘层隔绝所述栅极与所述碳化硅外延层。

8、第三方面,本发明实施例提供了一种如上述第一方面介绍的碳化硅晶体管的制作方法,包括:

9、在碳化硅衬底层之上形成碳化硅外延层;

10、在所述碳化硅外延层中分别形成多个间隔设置的第一p-掺杂区域和第二p-掺杂区域,且所述第二p-掺杂区域设于相邻两个所述第一p-掺杂区域之间,所述第二p-掺杂区域与相邻的所述第一p-掺杂区域之间具有间隙;

11、在所述第一p-掺杂区域中形成n+掺杂区域与p+掺杂区域;

12、在形成有所述第一p-掺杂区域、所述第二p-掺杂区域、所述n+掺杂区域和所述p+掺杂区域的所述碳化硅外延层之上依次形成栅极绝缘层和栅极,且所述栅极绝缘层分别与相邻的两个所述第一p-掺杂区域和对应的所述n+掺杂区域接触。

13、第四方面,本发明实施例提供了一种如上述第二方面介绍的碳化硅晶体管的制作方法,包括:

14、在碳化硅衬底层之上形成碳化硅外延层;

15、在所述碳化硅外延层中形成多个间隔设置的第一p-掺杂区域;

16、在所述第一p-掺杂区域中形成n+掺杂区域与p+掺杂区域;

17、在相邻两个所述第一p-掺杂区域之间形成栅极沟槽,所述第一p-掺杂区域与相邻的所述栅极沟槽之间具有间隙;

18、依次形成栅极绝缘层和栅极,所述栅极绝缘层和所述栅极构成栅极结构,所述栅极结构中的部分设于所述栅极沟槽内,所述栅极结构中的其余部分分别与两侧的所述第一p-掺杂区域、所述n+掺杂区域接触;所述栅极绝缘层隔绝所述栅极与所述碳化硅外延层。

19、第五方面,本发明实施例提供了一种电子器件,包括:如上述第一方面或第二方面介绍的碳化硅晶体管。

20、本发明有益效果如下:

21、本发明实施例提供的一种碳化硅晶体管、其制作方法及电子器件,包括碳化硅衬底层、碳化硅外延层和栅极结构,碳化硅外延层中包括多个第一p-掺杂区域,在相邻两个第一p-掺杂区域之间设置第二p-掺杂区域或栅极沟槽,第二p-掺杂区域或栅极沟槽与相邻的第一p-掺杂区域之间具有间隙。如此,通过在两个第一p-掺杂区域之间设置第二p-掺杂区域或栅极沟槽,可以降低栅极绝缘层处的电场强度,进而对栅极绝缘层进行保护,从而提高碳化硅晶体管的可靠性。

技术特征:

1.一种碳化硅晶体管,其特征在于,包括:碳化硅衬底层、以及依次设于所述碳化硅衬底层之上的碳化硅外延层、栅极绝缘层和栅极,所述栅极绝缘层隔绝所述栅极与所述碳化硅外延层;

2.如权利要求1所述的碳化硅晶体管,其特征在于,所述第二p-掺杂区域的掺杂浓度为所述第一p-掺杂区域掺杂浓度的10%至100%。

3.如权利要求2所述的碳化硅晶体管,其特征在于,所述第二p-掺杂区域的掺杂浓度为所述第一p-掺杂区域掺杂浓度的10%。

4.如权利要求1所述的碳化硅晶体管,其特征在于,所述第二p-掺杂区域的深度不小于所述第一p-掺杂区域深度的50%。

5.如权利要求4所述的碳化硅晶体管,其特征在于,所述第二p-掺杂区域的深度为所述第一p-掺杂区域深度的80%至100%。

6.如权利要求1-5任一项所述的碳化硅晶体管,其特征在于,所述第二p-掺杂区域的宽度为0.1μm至1.0μm。

7.一种碳化硅晶体管,其特征在于,包括:碳化硅衬底层、以及设于所述碳化硅衬底层之上的碳化硅外延层和栅极结构;

8.如权利要求7所述的碳化硅晶体管,其特征在于,所述栅极沟槽的深度为所述第一p-掺杂区域深度的10%至100%。

9.如权利要求8所述的碳化硅晶体管,其特征在于,所述栅极沟槽的深度为所述第一p-掺杂区域深度的100%。

10.一种如权利要求1-6任一项所述的碳化硅晶体管的制作方法,其特征在于,包括:

11.如权利要求10所述的制作方法,其特征在于,在所述碳化硅外延层中形成第二p-掺杂区域包括:

12.如权利要求10所述的制作方法,其特征在于,在所述碳化硅外延层中形成第二p-掺杂区域包括:采用离子注入法形成所述第二p-掺杂区域。

13.一种如权利要求7-9任一项所述的碳化硅晶体管的制作方法,其特征在于,包括:

14.一种电子器件,其特征在于,包括:如权利要求1-9任一项所述的碳化硅晶体管。

技术总结

本发明公开了一种碳化硅晶体管、其制作方法及电子器件,包括碳化硅衬底层、碳化硅外延层和栅极结构,碳化硅外延层中包括多个第一P‑掺杂区域,在相邻两个第一P‑掺杂区域之间设置第二P‑掺杂区域或栅极沟槽,第二P‑掺杂区域或栅极沟槽与相邻的第一P‑掺杂区域之间具有间隙。如此,通过在两个第一P‑掺杂区域之间设置第二P‑掺杂区域或栅极沟槽,可以降低栅极绝缘层处的电场强度,进而对栅极绝缘层进行保护,从而提高碳化硅晶体管的可靠性。

技术研发人员:支海朝,万玉喜,曾威,胡浩林

受保护的技术使用者:深圳平湖实验室

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!