正极材料及其制备方法、锂离子电池与流程

本发明涉及正极材料,尤其涉及正极材料及其制备方法、锂离子电池。

背景技术:

1、作为一种新型高效、绿色清洁的电能载体,锂离子电池已广泛应用于电子便携式设备、电动工具及智能电网等领域,然而其在电动汽车(ev)行业的应用和发展远低于预期。成本、安全及里程焦虑等问题限制了电动汽车(ev)向世界汽车市场的渗透,这主要取决于锂离子动力电池的价格及性能。因此,亟待开发低成本、高安全及高能量密度的锂离子电池。正极材料作为锂离子电池的核心组成部分,是影响其成本、安全及能量密度的关键因素。

2、高镍正极材料因具备低成本和高比容量的特点,成为下一代高能量密度锂离子电池正极材料的开发重点。然而,随着正极材料中镍含量的提升,其容量保持率、热稳定性及结构稳定性显著降低,致使锂离子电池的容量衰减及安全问题加剧,这主要是高镍正极材料中界面副反应及循环过程中颗粒微裂纹扩展导致的。

3、目前,科研院所大多通过传统的离子掺杂、包覆及浓度梯度结构设计来改善高镍正极材料的循环稳定性。然而,目前大多数传统掺杂或包覆技术存在低的电子/离子扩散动力学、包覆不均匀或兼容性等问题,影响高镍正极材料的充放电容量的发挥及其倍率性能;同时常规的改性方法难达到预期的保护高镍正极材料的效果,在电芯长循环过程中,正极材料仍面临结构不可逆相变及颗粒微裂纹扩散的问题,致使电池的循环寿命较差。因此,构建高能量密度、结构稳定的高镍正极材料,对于开发长续航、高安全的新能源汽车具有重要意义。

技术实现思路

1、本技术的目的在于提供一种正极材料及其制备方法、锂离子电池,正极材料表面具有包覆层,包覆层包括聚合物和导电粒子,导电粒子填充在聚合物内形成导电通路,使得正极材料具有优异的电导率;同时还可以提高材料的颗粒强度,抑制颗粒微裂纹的产生和扩展,进而提高正极材料的循环性能。

2、第一方面,本技术提供一种正极材料,所述正极材料包括:

3、基体材料,其化学通式为lianixcoymzo2,其中,0.95≤a≤1.1,0.8≤x<1,0<y≤0.2,0≤z≤0.2,x+y+z=1,m为mn和/或al;及

4、位于所述基体材料至少部分表面的包覆层,所述包覆层包括聚合物和填充在所述聚合物内的含t元素的导电粒子;

5、其中,填充在所述聚合物内的导电粒子的逾渗阈值满足:所述正极材料中的t元素的摩尔含量和ni、co及m元素的总摩尔含量的比值为0.01~0.1。

6、在一些实施方式中,所述含t元素的导电粒子包括t元素的氧化物和/或t元素的锂复合氧化物,t元素包括al、co、sr、ba、ti、nb、y、zr、w、ce、b中的至少一种。

7、在一些实施方式中,填充在所述聚合物内的导电粒子的逾渗阈值满足:所述正极材料中的t元素的摩尔含量和ni、co及m元素的总摩尔含量的比值为0.015~0.06。

8、在一些实施方式中,当t元素为al时,填充在所述聚合物内的导电粒子的逾渗阈值满足:所述正极材料中的t元素的摩尔含量和ni、co及m元素的总摩尔含量的比值为0.015~0.03。

9、在一些实施方式中,当t元素为co时,填充在所述聚合物内的导电粒子的逾渗阈值满足:所述正极材料中的t元素的摩尔含量和ni、co及m元素的总摩尔含量的比值为0.02~0.04。

10、在一些实施方式中,当t元素为sr、ba、ti、nb、y、ce中的至少一种时,填充在所述聚合物内的导电粒子的逾渗阈值满足:所述正极材料中的t元素的摩尔含量和ni、co及m元素的总摩尔含量的比值为0.015~0.025。

11、在一些实施方式中,当t元素为zr和/或w时,填充在所述聚合物内的导电粒子的逾渗阈值满足:所述正极材料中的t元素的摩尔含量和ni、co及m元素的总摩尔含量的比值为0.02~0.05。

12、在一些实施方式中,当t元素为b时,填充在所述聚合物内的导电粒子的逾渗阈值满足:所述正极材料中的t元素的摩尔含量和ni、co及m元素的总摩尔含量的比值为0.015~0.02。

13、在一些实施方式中,所述聚合物呈交联网状结构。

14、在一些实施方式中,所述聚合物包括聚烯烃类和聚硅氧烷类中的至少一种。

15、在一些实施方式中,所述聚合物包括聚烯烃类,所述聚烯烃类包括聚乙烯醇、聚二乙烯基苯、聚丙烯酸甲酯和聚丙烯酸丁酯中的至少一种。

16、在一些实施方式中,所述聚合物包括聚硅氧烷类,所述聚硅氧烷类包括聚二甲基硅氧烷、聚苯基甲基硅氧烷、聚二苯基硅氧烷和末端乙烯基聚二甲基硅氧烷中的至少一种。

17、在一些实施方式中,所述导电粒子的平均粒径为1nm~100nm。

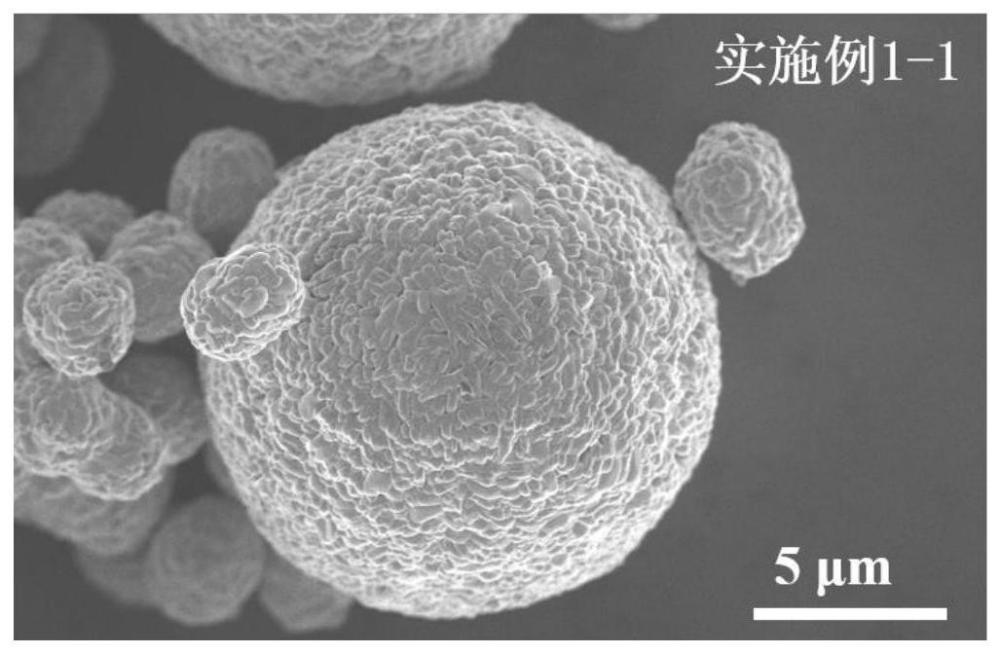

18、在一些实施方式中,所述正极材料的平均粒径为7μm~16μm。

19、在一些实施方式中,所述正极材料的比表面积为0.2m2/g~0.8m2/g。

20、在一些实施方式中,所述正极材料在5mpa加压下的粉体电导率大于5*10-3s/cm。

21、在一些实施方式中,利用xrd射线测定,所述正极材料的(003)面与(104)面的峰强度比值i003/i104>1.5。

22、在一些实施方式中,利用xrd射线测定,所述正极材料的晶胞参数dp为50nm~80nm。

23、在一些实施方式中,利用xrd射线测定,所述正极材料(003)面的晶粒尺寸d(003)为60nm~90nm。

24、在一些实施方式中,利用xrd射线测定,所述正极材料(104)面的晶粒尺寸d(004)为40nm~70nm。

25、在一些实施方式中,所述正极材料的颗粒强度>100mpa。

26、第二方面,本技术提供一种正极材料的制备方法,包括以下步骤:

27、制备基体材料,其中,所述基体材料的化学通式为lianixcoymzo2,其中,0.95≤a≤1.1,0.8≤x<1,0<y≤0.2,0≤z≤0.2,x+y+z=1,m为mn和/或al;

28、将包含所述基体材料、活性单体及含t元素的掺杂剂的混合物进行聚合反应及热处理,得到正极材料;其中,所述混合物中含t元素的掺杂剂的添加量满足:使得所述掺杂剂中t元素的摩尔含量和所述基体材料中ni、co及m元素的总摩尔含量的比值为0.01~0.1。

29、在一些实施方式中,所述含t元素的掺杂剂中的t元素包括al、co、sr、ba、ti、nb、y、zr、w、ce、b中的至少一种。

30、在一些实施方式中,所述混合物中含t元素的掺杂剂的添加量满足:使得所述掺杂剂中t元素的摩尔含量和所述基体材料中ni、co及m元素的总摩尔含量的比值为0.015~0.06。

31、在一些实施方式中,当t元素为al时,所述混合物中含t元素的掺杂剂的添加量满足:使得所述掺杂剂中t元素的摩尔含量和所述基体材料中ni、co及m元素的总摩尔含量的比值为0.015~0.03。

32、在一些实施方式中,当t元素为co时,所述混合物中含t元素的掺杂剂的添加量满足:使得所述掺杂剂中t元素的摩尔含量和所述基体材料中ni、co及m元素的总摩尔含量的比值为0.02~0.04。

33、在一些实施方式中,当t元素为sr、ba、ti、nb、y、ce中的至少一种时,所述混合物中含t元素的掺杂剂的添加量满足:使得所述掺杂剂中t元素的摩尔含量和所述基体材料中ni、co及m元素的总摩尔含量的比值为0.015~0.025。

34、在一些实施方式中,当t元素为zr和/或w时,所述混合物中含t元素的掺杂剂的添加量满足:使得所述掺杂剂中t元素的摩尔含量和所述基体材料中ni、co及m元素的总摩尔含量的比值为0.02~0.05。

35、在一些实施方式中,当t元素为b时,所述混合物中含t元素的掺杂剂的添加量满足:使得所述掺杂剂中t元素的摩尔含量和所述基体材料中ni、co及m元素的总摩尔含量的比值为0.015~0.02。

36、在一些实施方式中,所述基体材料的中值粒径为7μm~16μm。

37、在一些实施方式中,所述活性单体包括烯烃单体或硅氧烷单体。

38、在一些实施方式中,所述活性单体包括烯烃单体,所述烯烃单体包括乙烯基单体及其衍生物、丙烯酸酯单体及其衍生物中的至少一种。

39、在一些实施方式中,所述活性单体包括硅氧烷单体,所述硅氧烷单体包括甲基硅氧烷、单体及其衍生物、苯基硅氧烷单体及其衍生物和乙烯基硅氧烷单体及其衍生物中的至少一种。

40、在一些实施方式中,所述基体材料、所述活性单体、所述含n元素的掺杂剂的摩尔比为(0.80~0.98):(0.01~0.1):(0.01~0.1)。

41、在一些实施方式中,所述含t元素的掺杂剂的粒径为10nm~500nm。

42、在一些实施方式中,所述聚合反应的反应温度为150℃~300℃,反应时间为2h~7h。

43、在一些实施方式中,所述热处理的温度为300℃~600℃,时间为2h~6h。

44、在一些实施方式中,所述制备基体材料的步骤包括:

45、将正极材料前驱体及锂源进行混合,得到混合物;所述正极材料前驱体为nixcoymz氧化物或nixcoymz氢氧化物,其中,0.8≤x<1,0<y≤0.2,0≤z≤0.2,x+y+z=1,m为mn和/或al;

46、在含氧气氛下将所述混合物进行烧结,得到基体材料。

47、在一些实施方式中,所述正极材料前驱体包括第一颗粒及第二颗粒。

48、在一些实施方式中,所述正极材料前驱体包括第一颗粒及第二颗粒,所述第一颗粒的粒径大于所述第二颗粒的粒径。

49、在一些实施方式中,所述正极材料前驱体包括第一颗粒,所述第一颗粒的粒径d50为10μm~18μm。

50、在一些实施方式中,所述正极材料前驱体包括第二颗粒,所述第二颗粒的粒径d50为2μm~5μm。

51、在一些实施方式中,得到所述混合物的混合条件为:在10℃~50℃下干法研磨0.3h~2h。

52、在一些实施方式中,得到所述基体材料的烧结条件为:在含氧气氛下将混合物置于400℃~550℃预烧结3h~6h,再置于650℃~800℃烧结8h~15h。

53、在一些实施方式中,得到所述基体材料的烧结条件为:在含氧气氛下将混合物置于400℃~550℃预烧结3h~6h,再置于650℃~800℃烧结8h~15h,其中,所述含氧气氛中的氧气的质量含量≥95%。

54、在一些实施方式中,所述方法还包括将烧结后的产物进行整形处理,所述整形处理包括粉碎、研磨、球磨或气碎中的至少一种。

55、在一些实施方式中,所述锂源包括碳酸锂、氢氧化锂、乙酸锂、硫酸锂、氯化锂、硝酸锂及草酸锂中的至少一种。

56、在一些实施方式中,所述锂源的添加量为:使得ni、co及m的摩尔含量总和与li的摩尔含量比值为1:(0.95~1.1)。

57、第三方面,本技术提供一种锂离子电池,所述锂离子电池包括第一方面所述的正极材料或第二方面所述的正极材料的制备方法制备的正极材料。

58、与现有技术相比,本技术的技术方案至少具有以下有益效果:

59、本技术提供的正极材料,基体材料表面具有包覆层,包覆层包括聚合物和填充在聚合物内的含t元素的导电粒子,其中,填充在聚合物内的导电粒子的逾渗阈值满足:正极材料中的t元素的摩尔含量和ni、co及m元素的总摩尔含量的比值为0.01~0.1。在上述逾渗阈值内,包覆层中的导电粒子能够在聚合物内形成高电导率的导电通路,使得正极材料具有优异的电导率,进而能够提高电子、离子传输效率,提升正极材料的倍率性能。同时,聚合物兼具良好的粘性和弹性,其均匀的包裹在基体材料表面,可以有效调控晶粒的生长,提高正极材料的颗粒强度,抑制正极材料颗粒微裂纹的产生和扩展,减少颗粒的粉化和破裂,从而提高正极材料的循环性能。此外,本技术的正极材料,其包覆层具有优异的化学和热稳定性,可以有效地缓解电解液中的氢氟酸对正极材料的腐蚀,减少正极材料表面的副反应,进而提升锂离子电池的寿命和安全性能。

60、本技术提供的正极材料制备方法,通过将包含基体材料、活性单体及含t元素的掺杂剂的混合物进行聚合反应、热处理,制备得到正极材料;在上述制备过程中,首先通过控制混合物中含t元素的掺杂剂的添加量:使得掺杂剂中t元素的摩尔含量和基体材料中ni、co及m元素的总摩尔含量的比值为0.01~0.1时,含t元素的掺杂剂形成导电粒子填充到聚合物内并达到渝渗阈值,导电粒子在聚合物内形成高电导率的导电通路,可以提升正极材料的电导率,进而能够提高电子、离子传输效率,提升正极材料倍率性能。其次,混合物中的活性单体聚合形成聚合物均匀地包覆在基体材料表面,能够有效调控晶粒的生长,提高正极材料的颗粒强度,抑制正极材料颗粒微裂纹的产生和扩展,减少颗粒的粉化和破裂,从而提高正极材料的循环性能;基体材料表面的聚合物通过热处理,聚合物和导电粒子包覆层能够更加紧密地包覆在基体材料表面,使得包覆层具有优异的化学和热稳定性,可以有效地缓解电解液中的氢氟酸对正极材料的腐蚀,减少正极材料表面的副反应,进而提升锂离子电池的寿命和安全性能。本技术的制备方法工艺简单、成本低廉,适合大规模生产的同时,有利于提升正极材料的电化学性能。

- 还没有人留言评论。精彩留言会获得点赞!