晶圆测试方法、装置、设备及存储介质与流程

本技术涉及晶圆测试,尤其是涉及一种晶圆测试方法、装置、设备及存储介质。

背景技术:

1、随着信息技术的发展,5g技术、智能驾驶技术等发展迅速,对网络传输的需求也越来越高,使得芯片在这些技术的发展中起着至关重要的作用,而晶圆则是芯片制造的基础材料。随着晶圆制程技术的不断进步,晶圆上的颗粒数量不断提高,晶圆颗粒的尺寸相对也在不断缩小,晶圆颗粒尺寸减小使得晶圆的制造和测试技术不断提高。

2、晶圆测试是芯片生产中关键的环节,其主要目的是确保生产出来的芯片质量合格,并提高生产效率及减少成本。现有技术中,通过mes系统和测试机台对晶圆进行测试,然而在晶圆测试时由于晶圆放置的位置与预设的标准位置之间存在偏差,从而可能会导致测试过程中的晶圆位置偏移。晶圆位置偏移会影响晶圆测试工作的开展并且影响测试准确度,进而导致难以快速、准确的检出有问题的晶圆颗粒。

技术实现思路

1、为了有助于解决晶圆测试过程中的晶圆位置偏移的问题,本技术提供一种晶圆测试方法、装置、设备及存储介质。

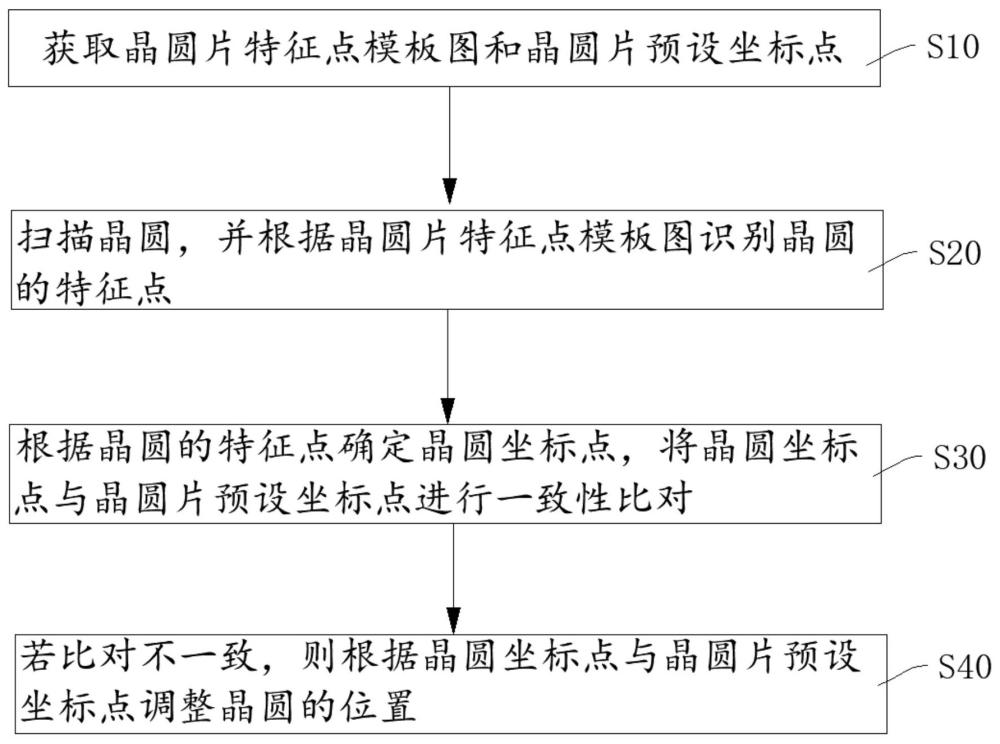

2、第一方面,本技术提供一种晶圆测试方法,采用如下技术方案:所述方法应用于晶圆测试系统,所述方法包括:

3、获取晶圆片特征点模板图和晶圆片预设坐标点;

4、扫描晶圆,并根据所述晶圆片特征点模板图识别所述晶圆的特征点;

5、根据所述晶圆的特征点确定晶圆坐标点,将所述晶圆坐标点与所述晶圆片预设坐标点进行一致性比对;

6、若比对不一致,则根据所述晶圆坐标点与所述晶圆片预设坐标点调整所述晶圆的位置。

7、通过上述技术方案,在对晶圆测试过程中的每步都进行偏移的校准或是校验操作,有助于避免晶圆测试过程中产生的位置偏移,从而可以提高测试的准确度;产生晶圆测试偏移可能是由于检测晶圆的异常、机台扫片异常或是测试过程中扫片错误等原因导致的,针对来料异常,通过将整片晶圆与预先获取的晶圆片特征点模板图进行比对,可以确认晶圆无明显反光色差,排除色差原因导致晶圆偏移;在扫描晶圆时,机台自动扫描晶圆,使得晶圆可以与用户事先设定好的晶圆片预设坐标系进行匹配对应,从而使晶圆片在机台上的位置不偏移;在晶圆片上包含有多个晶圆颗粒,在测试过程中,将晶圆颗粒与晶圆颗粒模板比对进行偏移性校验,使得每个晶圆颗粒的位置不偏移,有助于测试时扎针准确。

8、在一个具体的可实施方案中,在所述扫描晶圆之前,还包括:

9、获取所述晶圆在所在区域的光强度值;

10、将所述光强度值与预设的光强度标准范围进行比对;

11、若所述光强度值在所述预设的光强度标准范围之外,则根据预设的自动校准规范调整所述光强度值,将所述光强度值校准至所述预设的光强度标准范围内。

12、通过上述技术方案,光强度可能会影响晶圆测试使得晶圆位置偏移,测试结果不准确,因此在检测机台扫描测试之前,检测机台检测晶圆在所在区域内的光强度值并进行校准;在扫描晶圆之前检测光强度值是否在标准范围之内,若在标准范围之外,根据预先设定好的自动校准规范,对检测的不符合标准的光强度值进行校准,使得晶圆的光强度值在标准范围内,从而可以减少晶圆图偏移的可能性,提高测试的准确性。

13、在一个具体的可实施方案中,所述方法还包括:

14、在扫描晶圆的过程中,持续获取所述晶圆在所在区域的光强度值;

15、将所述光强度值与所述预设的光强度标准范围进行比对;

16、若所述光强度值在所述预设的光强度标准范围之外,则根据所述预设的自动校准规范调整所述光强度值,将所述光强度值校准至所述预设的光强度标准范围内。

17、通过上述技术方案,光强度可能会影响晶圆测试使得晶圆位置偏移,导致测试结果不准确,因此在检测机台扫描测试过程中,检测机台持续检测来料晶圆的光强度值并进行校准;在扫描晶圆过程中持续检测晶圆的光强度值是否在标准范围之内,若在标准范围之外,根据预先设定好的自动校准规范,对检测的不在标准范围内的光强度值进行校准,从而可以使来料晶圆的光强度值维持在标准范围内,进而可以减少晶圆图偏移的可能性,提高测试的准确性。

18、在一个具体的可实施方案中,所述晶圆测试系统包括检测机台,所述光强度值包括所述晶圆在所述检测机台内部的光强度值和所述晶圆在所述检测机台外部的光强度值;

19、所述将所述光强度值与所述预设的光强度标准范围进行比对包括:

20、将所述晶圆在所述检测机台内部的光强度值与所述预设的光强度标准范围进行比对,将所述晶圆在所述检测机台外部的光强度值与所述预设的光强度标准范围进行比对;

21、若所述晶圆在所述检测机台内部的光强度值和所述晶圆在所述检测机台外部的光强度值均在所述预设的光强度标准范围之内,则所述光强度值在所述预设的光强度标准范围内;

22、若所述晶圆在所述检测机台内部的光强度值和所述晶圆在所述检测机台外部的光强度值中,任一所述光强度值在所述预设的光强度标准范围之外,则所述光强度值在所述预设的光强度标准范围外。

23、通过上述技术方案,检测机台内部的光会影响到晶圆测试时晶圆的光强度值,此外,外部环境的灯光强度、反光等因素也会影响晶圆测试过程中的晶圆的光强度值,因此对检测机台内部和外部环境的光强进行调整使得晶圆的光强度值在预设的标准范围内,有助于避免内部和外部灯光强度致使晶圆测试时位置偏移的问题。

24、在一个具体的可实施方案中,所述晶圆包括切割道,所述根据所述晶圆坐标点与所述晶圆片预设坐标点调整所述晶圆的位置包括:

25、将所述晶圆移至所述晶圆片特征点模板图的中心点;

26、定位所述晶圆的所述切割道的中心区域;

27、获取错误特征点图像坐标,将所述晶圆的特征点与所述晶圆片特征点模板图进行匹配,并确定正确的特征点图像坐标;

28、将所述晶圆移动至所述正确的特征点图像坐标。

29、通过上述技术方案,在机台扫描检查时,若出现特征点坐标错误,机台会自动检测到错误的特征点图像坐标,自动匹配正确的特征点图像坐标并将晶圆移动至正确的特征点图像坐标,从而可以使得晶圆在预设的晶圆片预设坐标点上,可以实现自动化调整晶圆位置,同时,可以减少晶圆图偏移的情况的产生。

30、在一个具体的可实施方案中,确定所述预设的光强度标准范围包括:

31、获取预设的光强范围;

32、在所述预设的光强范围内对所述晶圆进行预设次数的晶圆测试;

33、若所述预设次数的晶圆测试结果均为通过,则将所述预设的光强范围确定为所述预设的光强度标准范围。

34、通过上述技术方案,通过多次实验验证测试结果的准确性,若干次晶圆测试包括在预设的高倍光强范围内进行多次实验和对多台不同型号的检测机台进行同样的实验测试,以排除不同的机台或是不同型号的机台对于光强的影响,从而确定光强度标准范围,减小光强对晶圆测试的影响,进而可以减少由于光强而导致晶圆测试偏移的情况。

35、在一个具体的可实施方案中,确定所述预设的光强度标准范围包括:

36、若所述预设次数的晶圆测试结果未均通过,则获取新预设的光强范围,并在所述新预设的光强范围内对所述晶圆进行预设次数的晶圆测试;

37、若在预设时间内未获取到所述新预设的光强范围,则根据预设的光强设定规则设定临时光强范围,并在所述临时光强范围内对所述晶圆进行预设次数的晶圆测试。

38、通过上述技术方案,通过预设次数的实验验证得到光强标准范围,如果预设次数的实验中并非所有的测试结果都为通过,则预设的光强范围可能不是标准范围,光强可能会影响晶圆的测试结果,需要重新设定再次进行测试实验进行验证,用户通过重新设定需要进行测试验证的光强范围并传输至系统,再次进行测试实验查看结果是否均通过,从而使设定的光强范围尽可能为标准范围,减小光强在晶圆测试过程中的影响;此外,用户可能不会及时发现测试不通过的结果,若在一定时间内用户未发现测试不通过的结果,未输入新预设的光强范围,则系统可以根据预先设定好的规则自动设定临时光强范围进行验证测试,直到所有的晶圆测试结果均为通过,系统自动设定范围的方式可以节省时间。

39、第二方面,本技术提供一种晶圆测试装置,采用如下技术方案:所述装置应用于晶圆测试系统,所述装置包括:

40、晶圆信息获取模块,用于获取晶圆片特征点模板图和晶圆片预设坐标点;

41、晶圆特征点识别模块,用于扫描晶圆,并根据所述晶圆片特征点模板图识别所述晶圆的特征点;

42、晶圆位置确定模块,用于根据所述晶圆的特征点确定晶圆坐标点,将所述晶圆坐标点与所述晶圆片预设坐标点进行一致性比对;

43、晶圆位置调整模块,用于若比对不一致,则根据所述晶圆坐标点与所述晶圆片预设坐标点调整所述晶圆的位置。

44、第三方面,本技术提供一种计算机设备,采用如下技术方案:包括存储器和处理器,所述存储器上存储有能够被处理器加载并执行如上述任一种晶圆测试方法的计算机程序。

45、第四方面,本技术提供一种计算机可读存储介质,采用如下技术方案:存储有能够被处理器加载并执行上述任一种晶圆测试方法的计算机程序。

46、综上所述,本技术具有以下有益技术效果:

47、在对晶圆测试过程中的每步都进行偏移的校准或是校验操作,有助于避免晶圆测试过程中产生的位置偏移,从而可以提高测试的准确度;产生晶圆测试偏移可能是由于检测晶圆的异常、机台扫片异常或是测试过程中扫片错误等原因导致的,针对来料异常,通过将整片晶圆与预先获取的晶圆片特征点模板图进行比对,可以确认晶圆无明显反光色差,排除色差原因导致晶圆偏移;在扫描晶圆时,机台自动扫描晶圆,使得晶圆可以与用户事先设定好的晶圆片预设坐标系进行匹配对应,从而使晶圆片在机台上的位置不偏移;在晶圆片上包含有多个晶圆颗粒,在测试过程中,将晶圆颗粒与晶圆颗粒模板比对进行偏移性校验,使得每个晶圆颗粒的位置不偏移,有助于测试时扎针准确。

- 还没有人留言评论。精彩留言会获得点赞!