防止未长外延产品流出到下一站的工艺方法与流程

本发明涉及硅片加工,具体涉及一种防止未长外延产品流出到下一站的工艺方法。

背景技术:

1、半导体器件,一般是在抛光片上长外延,在外延层上做进一步的扩撒、光刻及离子注入等形成器件。外延就是在单晶衬底上淀积一层薄的单晶层,使外延膜在由硅单晶切割得到的硅片的表面上气相生长而得到的外延晶片。

2、在外延淀积过程中,可能发生不希望的掺杂不均匀现象。因为轻掺杂外延层通常生长在重掺杂衬底上,外延层会发生自掺杂现象。这种现象发生在掺杂杂质从衬底蒸发,或者是由于淀积过程中氯对硅片表面的腐蚀而自发进行。这些杂质进人气流并导致不希望的外延掺杂。

3、作为外延层生长,来自硅片的杂质很少,气流中的杂质达到一个恒定的水平。另外的不规则掺杂形式是衬底作为掺杂杂质源扩散到外延层,这称为外扩散。自掺杂和外扩散都能影响杂质在衬底和外延层之间形成过渡,导致杂质分布不如预想的那样陡。

4、若其中的外延工序缺失,将会导致最终的器件无良率,但受外延膜厚测试机台的测试效率及产能限制,外延层的膜厚均是抽检,抽检并不能防止未长外延的产品流出到下一站。且因为外延产品和抛光片产品,外观上目视无明显差异,所以因机台故障或人员失误等,需要长外延但未长外延的产品,并不能被有效的识别到。

技术实现思路

1、本发明主要解决现有技术中存在的不足,提供了一种防止未长外延产品流出到下一站的工艺方法,有效防止未长外延的产品流出到下一站,避免因未识别的异常导致最终器件零良率的问题。

2、本发明的上述技术问题主要是通过下述技术方案得以解决的:

3、一种防止未长外延产品流出到下一站的工艺方法,包括如下操作步骤:

4、第一步:硅片加工完成后进行抛光生成抛光片。

5、第二步:将抛光片的厚度数据全部进行检测,同时厚度数据会同步收录到mes系统中,用量测id为mwe3tcen表示。

6、第三步:对抛光片进行外延加工。

7、第四步:外延加工完成后,进行外延片整体厚度的全部检查测试,检测后的数据会同步收录到mes系统中,用量测id为msp3_w001表示。

8、第五步:通过测量到的msp3_w001数值与mwe3tcen数值相减,得到产品外延增加的厚度值,通过厚度值的变化将未长外延的产品识别出来。

9、mes系统(manufacturing execution system)即制造企业生产过程执行系统,是一套面向制造企业车间执行层的生产信息化管理系统。mes 可以为企业提供包括制造数据管理、计划排产管理、生产调度管理、库存管理、质量管理、人力资源管理、工作中心/设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

10、作为优选,mes系统的规格设置模块中追加一项计算的代码th,收集外延整体厚度和抛光片整体厚度的差值,在系统中设置th的卡控限度值,若th的测试值低于卡控限度值,则判断ng。

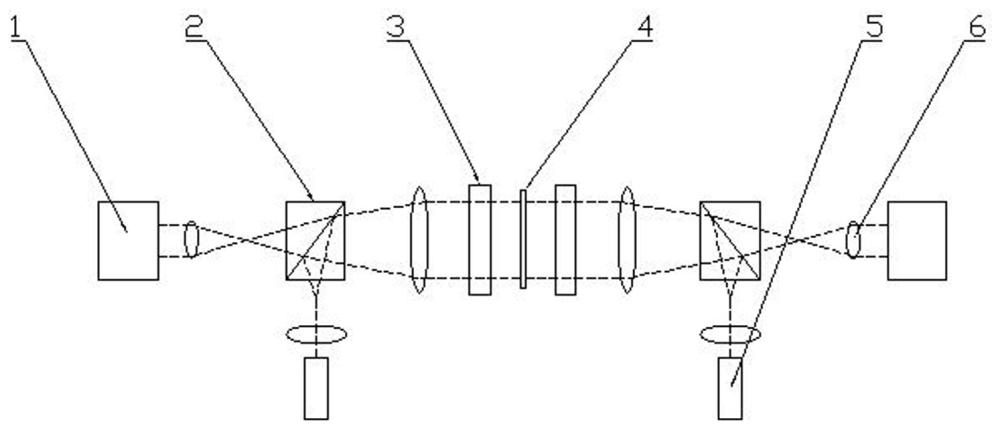

11、作为优选,包括硅片,所述的硅片两侧均设有摄像头,所述的摄像头与硅片间设有分光处理器,所述的分光处理器侧边设有激光光源。

12、作为优选,所述的分光处理器与硅片间设有参考面。

13、作为优选,所述的摄像头与分光处理器间、分光处理器与参考面间、参考面与硅片间和分光处理器与激光光源间均设有透镜。

14、作为优选,通过激光光源输出光束,透过透镜到达分光处理器,接着光束通过透镜和参考面打到硅片表面,硅片表面的光再反射回传至摄像头。

15、作为优选,硅片两侧的摄像头间距为c,一侧摄像头反馈的硅片端面距离为d1,另一侧摄像头反馈的硅片端面距离为d2,硅片的厚度值t=c-d1-d2。同时通过硅片端面各距离d1和d2检测出硅片的平整度。

16、作为优选,硅片抛光后生成抛光片,抛光片的厚度值用量测id为mwe3tcen表示;硅片外延后生成外延片,外延片的厚度值用量测id为msp3_w001表示。

17、本发明能够达到如下效果:

18、本发明提供了一种防止未长外延产品流出到下一站的工艺方法,与现有技术相比较,有效防止未长外延的产品流出到下一站,避免因未识别的异常导致最终器件零良率的问题。

技术特征:

1.一种防止未长外延产品流出到下一站的工艺方法,其特征在于包括如下操作步骤:

2.根据权利要求1所述的防止未长外延产品流出到下一站的工艺方法,其特征在于:mes系统的规格设置模块中追加一项计算的代码th,收集外延整体厚度和抛光片整体厚度的差值,在系统中设置th的卡控限度值,若th的测试值低于卡控限度值,则判断ng。

3.根据权利要求1所述的防止未长外延产品流出到下一站的工艺方法,其特征在于:包括硅片(4),所述的硅片(4)两侧均设有摄像头(1),所述的摄像头(1)与硅片(4)间设有分光处理器(2),所述的分光处理器(2)侧边设有激光光源(5)。

4.根据权利要求3所述的防止未长外延产品流出到下一站的工艺方法,其特征在于:所述的分光处理器(2)与硅片(4)间设有参考面(3)。

5.根据权利要求4所述的防止未长外延产品流出到下一站的工艺方法,其特征在于:所述的摄像头(1)与分光处理器(2)间、分光处理器(2)与参考面(3)间、参考面(3)与硅片(4)间和分光处理器(2)与激光光源(5)间均设有透镜(6)。

6.根据权利要求5所述的防止未长外延产品流出到下一站的工艺方法,其特征在于:通过激光光源(5)输出光束,透过透镜(6)到达分光处理器(2),接着光束通过透镜(6)和参考面(3)打到硅片(4)表面,硅片(4)表面的光再反射回传至摄像头(1)。

7.根据权利要求6所述的防止未长外延产品流出到下一站的工艺方法,其特征在于:硅片(4)两侧的摄像头(1)间距为c,一侧摄像头(1)反馈的硅片(4)端面距离为d1,另一侧摄像头(1)反馈的硅片(4)端面距离为d2,硅片(4)的厚度值t=c-d1-d2。

8.根据权利要求7所述的防止未长外延产品流出到下一站的工艺方法,其特征在于:硅片(4)抛光后生成抛光片,抛光片的厚度值用量测id为mwe3tcen表示;硅片(4)外延后生成外延片,外延片的厚度值用量测id为msp3_w001表示。

技术总结

本发明涉及一种防止未长外延产品流出到下一站的工艺方法,所属硅片加工技术领域,包括如下操作步骤:第一步:硅片加工完成后进行抛光生成抛光片。第二步:将抛光片的厚度数据全部进行检测,同时厚度数据会同步收录到MES系统中,用量测ID为MWE3TCEN表示。第三步:对抛光片进行外延加工。第四步:外延加工完成后,进行外延片整体厚度的全部检查测试,检测后的数据会同步收录到MES系统中,用量测ID为MSP3_W001表示。第五步:通过测量到的MSP3_W001数值与MWE3TCEN数值相减,得到产品外延增加的厚度值,通过厚度值的变化将未长外延的产品识别出来。有效防止未长外延的产品流出到下一站,避免因未识别的异常导致最终器件零良率的问题。

技术研发人员:吴瑶

受保护的技术使用者:杭州中欣晶圆半导体股份有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!