一种正极极片的制备方法与应用与流程

本发明涉及锂离子电池,具体涉及一种正极极片的制备方法与应用。

背景技术:

1、锂离子电池具备循环寿命长、能量密度大、低成本等优点,近年来被愈来愈广泛地应用于各类电子产品、各种电动工具、电动车辆和储能装置中。随着锂离子电池在电动汽车领域的规模化应用,对电池的容量、倍率性能等要求越来越高。

2、正极极片作为锂离子电池体系中的重要组成部分,在锂电池充放电过程中承担着储存和释放锂离子的重要作用,不仅决定着电池的能量密度,其电阻也直接影响电芯的倍率性能、循环寿命等。为提高电池的能量密度,常见的方法就是增加极片涂覆面密度,以制备具有高容量的高面密度正极极片。但目前仅通过增加极片涂覆面密度制备的高面密正极极片存在以下问题:(1)面密度的提高导致极片厚度增加,需延长烘干过程的时间,而浆料中粘结剂因分子量小、质量轻、体积小易穿梭,加热后更容易上浮聚集在极片表面,缺少粘结剂的底部浆料烘干后和箔材的粘接效果变差,降低了极片的剥离力,易引起电芯内部短路和析锂:(2)面密度的提高导致极片厚度增加,极片的电阻增大,且使得充放电时候锂离子传输路径更远,降低了离子扩散性能力,加剧了离子转移阻抗和扩散阻抗,导致电芯内阻增大。通过增加正极活性浆料中粘结剂的占比,虽可克服极片剥离力低的问题,但会加剧膜片电阻的提高;若同时增加正极活性浆料中导电剂的占比,膜片电阻虽有所降低,但正极活性材料占比降低会导致电池容量降低。

3、基于此,高面密度正极极片在满足容量需求的前提下,如何有效平衡正极膜片的剥离力和膜片电阻,是目前行业内亟需解决但富有挑战性的问题。

技术实现思路

1、本发明要解决的技术问题是提供一种正极极片的制备方法与应用,通过在高达因值集流体上同时制备具有相同或不同组分配比的双涂层,经烘干、辊压处理后得到具有高剥离力、低膜片电阻的高面密度正极极片。

2、为了解决上述技术问题,本发明提供以下技术方案:

3、本发明第一方面提供了一种正极极片的制备方法,包括以下步骤:

4、(1)对集流体依次进行电晕、干燥处理,得到预处理后的集流体;

5、(2)将正极活性材料、导电剂、粘结剂与溶剂根据预设配比配制第一正极活性浆料、第二正极活性浆料,在预处理后的集流体表面涂覆形成第一涂层与第二涂层;所述第一涂层由第一正极活性浆料涂覆得到,与所述集流体相贴合;所述第二涂层由第二正极活性涂料涂覆得到,与所述第一涂层远离集流体的一面相贴合;

6、(3)经烘干、辊压处理后,得到所述正极极片;

7、步骤(2)中,所述第一正极活性浆料中的固含量p1与第二正极活性浆料中的固含量p2均为70%~80%;且,所述第一正极活性浆料中粘结剂占比n1与第二正极活性浆料中粘结剂占比n2满足:2.0%>n1≥n2≥0.7%。

8、上述第一正极活性浆料中粘结剂占比n1为第一正极活性浆料中粘结剂的质量与非溶剂物质(正极活性材料+导电剂+粘结剂)总质量的比值;第二正极活性浆料中粘结剂占比n2为第一正极活性浆料中粘结剂的质量与非溶剂物质(正极活性材料+导电剂+粘结剂)总质量的比值。

9、进一步地,步骤(1)中,采用电晕、干燥协同处理的方法以提高集流体表面的达因值,所述电晕处理步骤中:电晕功率为1-6kw,电晕距离为2-4mm,电晕时间为0.01-120s;所述干燥处理步骤中:干燥温度为40-60℃,走带速度为15-50m/min。

10、进一步地,步骤(1)中,所述预处理后的集流体表面的达因值为30-65,更优选为50-65。

11、进一步地,步骤(2)中,所述第一正极活性浆料与第二正极活性浆料中正极活性材料、导电剂与粘结剂的质量均为95-98:0.5-2:0.2-3;所述第一正极活性浆料与第二正极活性浆料的粘度均为5000-15000mpa.s,细度均≤40μm。

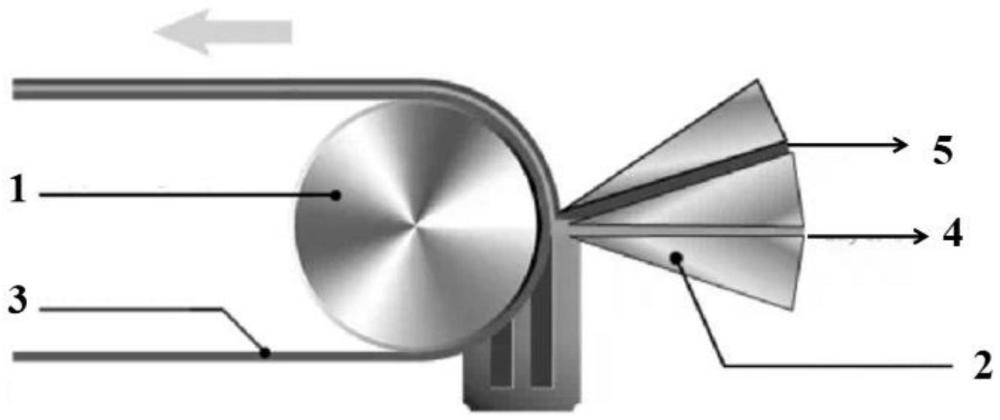

12、进一步地,步骤(2)中,采用双层涂布模头在集流体表面同时涂覆形成第一涂层与第二涂层;所述双层涂布模头包含上、下出液口,所述上、下出液口分别与一浆料输送系统相连接,所述浆料输送系统由供料车、螺杆泵以及输送管组成。所述第一正极活性浆料、第二正极活性浆料分别通过双层涂布模头的下出液口、上出液口挤出并涂覆在预处理后的集流体表面,同时形成第一涂层与第二涂层。

13、进一步地,步骤(2)中,所述涂覆处理步骤中:涂布速度为5-30m/min,集流体的单面涂布密度为0.4-0.6(g/1540.25mm2);所述第一涂层与第二涂层的单层涂布面密度均为0.2-0.3(g/1540.25mm2)。所述单层涂布面密度为各涂层烘干后的面密度。

14、进一步地,步骤(2)中,所述第一涂层的单层涂布面密度与第二涂层的单层涂布面密度的比值为m1/m2,0.95<m1/m2<1.05。

15、进一步地,p1、p2均更优选为72%-78%,例如73%、74%、75%、76%、77%等。

16、进一步地,n1优选为1.0%-1.6%,n2优选为0.7%-1.3%;n2更优选为1.0%-1.3%,和/或n1-n2≥0.3%。

17、进一步地,步骤(3)中,所述烘干处理的温度为50-150℃。

18、进一步地,步骤(3)中,经辊压处理后,所述正极极片的压实密度为2.0-4.5g/cm3。

19、本发明第二方面提供了一种第一方面所述制备方法制备的正极极片,所述正极极片包括集流体,设置在所述集流体至少一面上的第一活性层,以及设置在所述第一活性层上的第二活性层。

20、进一步地,所述集流体的材质包括但不限于铝箔,厚度为5-20μm;所述正极极片的厚度为0.05-2mm。

21、进一步地,当所述正极极片的制备同时满足以下条件时:

22、(1)预处理后的集流体表面的达因值为50-65;

23、(2)p1、p2均为72%-78%;

24、(3)n1为1.0%-1.6%,n2为0.7%-1.3%;

25、(4)所述第一正极活性浆料与第二正极活性浆料中的导电剂均由导电炭黑与碳纳米管组成,导电炭黑在第一活性层与第二活性层中的质量占比均为0.9%-1.1%,碳纳米管在第一活性层与第二活性层中的质量占比均为0.7%-0.9%;

26、(5)第一涂层与第二涂层的单层涂布面密度均为0.2-0.3(g/1540.25mm2),且第一涂层的单层涂布面密度与第二涂层的单层涂布面密度的比值为m1/m2,0.95<m1/m2<1.05;

27、所述正极极片的剥离强度y1=a×ln(x1)+ab,其中10≤a≤13,7≤b≤10,x1为所述第一活性层中粘结剂的面密度,x1=m1×n1,单位为g/1540.25mm2;

28、所述正极极片的膜片电阻y2=c×ed×c×(x1+x2),其中,0.20≤c≤0.32,1200≤d≤1800,x2为所述第二活性层中粘结剂的面密度,x2=m2×n2,单位为g/1540.25mm2。

29、本发明第三方面提供了一种锂离子电池,包含第二方面所述的正极极片。

30、与现有技术相比,本发明的有益效果:

31、1、本发明通过电晕、烘干协同处理集流体表面,充分去除集流体表面的残油修复了表面张力,同时表面生成自由基引入了大量的极性基团,从而获得表面具有高达因值的集流体,有利于浆料在其表面润湿,使粘接过程产生共价键结合的可能性大幅提高,从集流体端提高其与活性层的粘接效果。

32、2、本发明通过调整浆料组分配比并在集流体表面上同时形成第一、第二涂层(例如利用双层挤压模头同步挤出第一、第二正极活性浆料形成第一、第二涂层),实现高面密度涂布。上述制备工艺操作简单且质量可控,经一步涂覆即可制备得到具有相同或不同浆料的涂层,不同涂层经同步干燥处理,可有效提高不同涂层之间的结合力。更为关键的是,本发明可通过调节第一、第二正极活性浆料的固含量以及粘结剂的占比,有效缓解烘干过程中涂层因粘结剂上移而导致活性层与集流体之间剥离力低的问题,以及因粘结剂含量过高而导致膜片电阻过高的问题。

33、3、本发明通过上述制备工艺制备得到的正极极片,不仅可有效改善目前高面密度正极极片制备过程中易出现的鼓边、虚边、开裂、面密度不一致的问题,且在高面密度正极极片满足容量需求的前提下,可同时满足剥离力高、膜片电阻低的要求,使包含该高面密度正极极片的锂离子电池可兼具高容量、高倍率性能以及长循环寿命的优点。

- 还没有人留言评论。精彩留言会获得点赞!