一种锂离子电池极片及在极片上造孔的方法与流程

本发明涉及电极极片造孔的工艺,尤其是涉及一种锂离子电池极片及在极片上造孔的方法。

背景技术:

1、便携式电子设备和电动汽车的迅速发展,对锂离子电池的性能提出了更高的要求,目前,迫切需要开发出高能量密度、高安全性、长循环寿命的锂离子电池,以满足商业化的需要。而对电极结构进行构筑,合理提升极片整体孔隙率是提高锂离子电池性能的有效方法。

2、孔隙作为锂离子的扩散通道,当大量的电解液进入孔隙时,不仅有利于电解液的浸润和吸收,还能有效缩短锂离子的迁移路径,有效提高锂离子电池的性能。

3、现有的造孔工艺利用造孔剂的高温挥发特性对极片进行造孔,但在涂布烘烤、干燥过程中温度难以控制,易存在造孔剂分解不完全的现象,这会影响电池容量。还有工艺利用带有针刺凸槽等特定辊轴的辊压装置对集流体箔材进行打孔,但实际生产中集流体容易断带,造成制样工作效率低的问题,因此电极极片造孔的制备工艺仍需完善。

技术实现思路

1、本发明所要解决的第一个技术问题是:

2、提供一种锂离子电池极片。

3、本发明所要解决的第二个技术问题是:

4、提供一种所述锂离子电池极片的制备方法。

5、为了解决所述第一个技术问题,本发明采用的技术方案为:

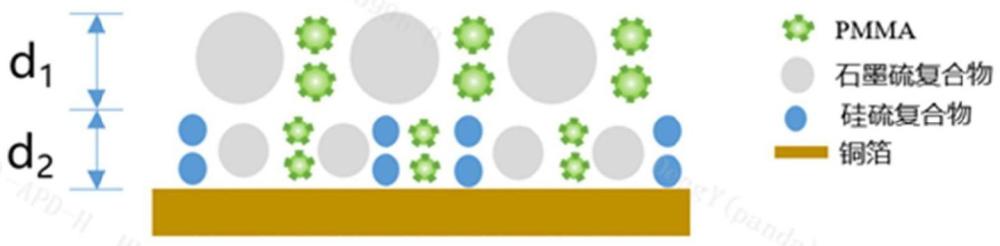

6、一种锂离子电池极片,包括依次层叠设置的表层、底层和金属层;

7、所述表层的组分包括含有硫化物的碳基材料,该层含有孔隙;

8、所述底层的组分包括含有硫化物的硅基材料,该层含有孔隙;

9、表层的原料包括第一造孔剂,底层的原料包括第二造孔剂;

10、表层的造孔剂粒径d1大于底层的造孔剂粒径d2,且满足d1-d2≥2μm。。

11、根据本发明的实施方式,所述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

12、本发明采用双层结构,通过控制层结构的厚度来调整层结构中孔隙的大小,通过控制表层、底层孔隙大小,实现表层大颗粒低孔隙率结构以满足高能量密度的需要,实现底层小颗粒高孔隙率结构以满足高压实密度的需要,从而使得极片制作的电池兼顾高能量密度和超级快充的双重优异性能。

13、根据本发明的一种实施方式,碳基材料为高动力学石墨;硅基材料包括高ed石墨(高能量密度石墨)与硅材料。

14、根据本发明的一种实施方式,所述第一造孔剂的平均粒径大于等于0.2d1,小于0.5d1。

15、根据本发明的一种实施方式,所述第二造孔剂的平均粒径大于等于0.13d2,小于0.3d2。通过限定第二造孔剂的粒径大小,从而给硅膨胀预留位置。

16、根据本发明的一种实施方式,所述第一造孔剂和第二造孔剂分别独立选自pmma微球、pmma羧基微球、pmma氨基微球和pmma环氧基微球中的至少一种。pmma(聚甲基丙烯酸甲酯)球形度好,表面光滑,粒径分布均匀,常温固态化,不溶于水,溶于二氯甲烷等有机溶剂,本发明利用上述特点,使pmma在浆料中预先占据位置,等辊压工序完成后,使极片经过带有萃取剂的萃取槽中,pmma溶于萃取剂而形成孔隙。

17、根据本发明的一种实施方式,所述表层的孔隙大小、孔隙结构稳定性与第一造孔剂的粒径具有以下关系:

18、r1=αr1-c;

19、其中,r1为表层孔隙大小特征值,α为孔隙结构稳定的变量,r1为第一造孔剂粒径特征值,c=0.09~0.2μm;

20、其中,当r1与d1的比值大于0.8时,α为0.31

21、当r1与d1的比值大于0.6,但不大于0.8时,α为0.54;

22、当r1与d1的比值不大于0.6时,α为0.90。

23、根据本发明的一种实施方式,r1为表层涂层造孔剂粒径特征值,通常以造孔剂d50的粒径进行表征,单位为μm。

24、根据本发明的一种实施方式,d1为极片单面表层涂层的涂布厚度,单位为μm。

25、根据本发明的一种实施方式,所述底层的孔隙大小、孔隙结构稳定性与第二造孔剂的粒径具有以下关系:

26、

27、其中,r2为极片底层孔隙大小特征值,β为孔隙结构稳定的变量,r2为第二造孔剂粒径特征值;

28、当r2与d2的比值大于0.8时,β为0.02;

29、当r2与d2的比值大于0.6,但不大于0.8时,β为0.09;

30、当r2与d2的比值不大于0.6时,β为0.63。

31、r2为单位为μm。

32、根据本发明的一种实施方式,r2为底层涂层造孔剂粒径特征值,通常以造孔剂d50的粒径进行表征,单位为μm。

33、根据本发明的一种实施方式,d1为极片单面表层涂层的涂布厚度,单位为μm。

34、根据本发明的一种实施方式,d2为极片单面底层涂层的涂布厚度,单位为μm。

35、根据本发明的一种实施方式,在极片造孔过程中,表层和底层中的硫化物能够改善极片的电化学性能,增加其锂离子嵌入/脱嵌容量,从而提高电池的能量密度。

36、根据本发明的一种实施方式,表层和底层中的硫化物能够与硅颗粒或石墨颗粒形成复合物,具体的:

37、tis2+硅颗粒→硫化钛-硅复合物;

38、tis2+石墨颗粒→硫化钛-石墨复合物。

39、为了解决所述第二个技术问题,本发明采用的技术方案为:

40、一种制备所述锂离子电池极片的方法,包括以下步骤:

41、s1混合硫化物、碳基材料和第一造孔剂,得到表层浆料;混合硫化物、硅基材料和第二造孔剂,得到底层浆料;

42、s2将底层浆料涂覆在金属层表面,将表层浆料涂覆在底层浆料表面,得到极片;

43、s3辊压极片,使用萃取剂对极片进行萃取,得到所述锂离子电池极片。

44、根据本发明的实施方式,所述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

45、本发明的方法,通过简单的操作,即可提高极片的首效和快充性能,具体的,通过多层结构进行造孔处理,在极片辊压后,利用萃取工艺实现筑孔,并较好的保留完整孔隙结构,其萃取时间为1-5min,进而实现极片孔径的控制。在极片造孔过程中,活性物质中添加的硫化物添加剂,能够改善极片的电化学性能,增加其锂离子嵌入/脱嵌容量。

46、根据本发明的一种实施方式,所述第一造孔剂与表层浆料的体积比为12%~16%。本发明方法通过控制第一造孔剂和第二造孔剂的添加量,可以控制极片孔隙率,再通过萃取工艺将本发明设计粒径大小的造孔剂进行萃取,以较好保留电池极片中完整的孔隙结构。

47、根据本发明的一种实施方式,第一造孔剂与表层浆料的体积比选自以下任一种体积比或者任两种体积比构成的区间:12%、13%、14%、15%、16%。

48、根据本发明的一种实施方式,所述第二造孔剂与底层浆料的体积比为31%~35%。

49、根据本发明的一种实施方式,第二造孔剂与底层浆料的体积比选自以下任一种体积比或者任两种体积比构成的区间:31%、32%、33%、34%、35%。

50、根据本发明的一种实施方式,所述萃取时间为1-5min。优选1.5~3min。

51、根据本发明的一种实施方式,所述萃取剂包括二氯甲烷、二氯乙烷、三氯甲烷、甲苯、丙酮、苯甲醚和四氢呋喃中的至少一种。

52、本发明的另一个方面,还提供一种二次电池,包括正极极片、负极极片、隔离膜和电解液。负极极片包括如上述第1方面实施例所述的锂离子电池极片。由于该应用采用了上述锂离子电池极片的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

53、根据本发明的一种实施方式,正极材料包括钴酸锂、锰酸锂、镍酸锂、镍钴锰三元材料和磷酸铁锂中的至少一种。

54、根据本发明的一种实施方式,隔膜包括聚乙烯、聚丙烯和聚偏氟乙烯中的至少一种。

55、根据本发明的一种实施方式,电解液包括电解质盐以及有机溶剂。

56、根据本发明的一种实施方式,电解质盐和有机溶剂的具体种类及组成均不受到具体的限制,包含正极成膜添加剂,负极成膜添加剂以及改善循环和低温添加剂。

57、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

- 还没有人留言评论。精彩留言会获得点赞!