一种具有复合CVD金刚石涂层的陶瓷劈刀及其制备方法与流程

本技术涉及半导体加工焊接工具,更具体地说,它涉及一种具有复合cvd金刚石涂层的陶瓷劈刀及其制备方法。

背景技术:

1、引线键合是通过使用细金属线(如铜、金、银等)以及热、压力、超声波能量,使金属引线与基板焊盘紧密焊合,从而实现芯片与基板间的电气互连和芯片间的信息互通,形成集成电路模块。

2、陶瓷劈刀,又名瓷嘴或毛细管,是一种键合机引线键合的焊接陶瓷工具,在引线键合过程中像缝纫机中的那根用于穿针引线的“缝衣针”一样,金属线需要经过陶瓷劈刀才能将一块芯片缝到另一芯片或衬底上,该法被广泛用于led、ic芯片、二极管、三极管等制程的集成电路焊接键合。目前,陶瓷劈刀主要是增韧氧化铝陶瓷,由于其尺寸精度高,制作难度大,导致陶瓷劈刀的市场多被国外公司所占领,这几年随着国内先进陶瓷技术的发展,已经有小部分产品替代进口。

3、由于一台键合机在满荷载的工作状态下每天需要键合几百万个焊点,而每个陶瓷劈刀仅能键合两百万左右次焊点,使用寿命较短,基本上一台设备一天要消耗1-2个劈刀,因此,为了降低成本,提高设备的使用效率,需要开发出更加耐磨的劈刀。

4、另外,在半导体封装成本日益降低要求的情况下,低成本的键合线势在必行,因此铜线势必会取代金线,会成为未来替代金线的主要键合线。但是,铜线在热循环中的可靠性远远比金线差,而且还比金线、合金线更硬,因此在引线键合的时候需要用更大的超声波和更大粘接力,这就要求基板和陶瓷劈刀都需要具有更高的强度、更好的耐磨性,以避免封装效果变差。

技术实现思路

1、为了提高陶瓷劈刀的耐磨性,本技术提供了一种具有复合cvd金刚石涂层的陶瓷劈刀及其制备方法。

2、第一方面,本技术提供一种具有复合cvd金刚石涂层的陶瓷劈刀,其采用如下方法方案:

3、一种具有复合cvd金刚石涂层的陶瓷劈刀,包括劈刀本体、内孔和位于本体一端的焊嘴,所述内孔沿劈刀本体的纵轴方向延伸并终止于焊嘴的内倒角;所述焊嘴的端面沉积有微米金刚石涂层,所述内孔的表面沉积有纳米金刚石涂层;且所述微米金刚石涂层与焊嘴的端面、纳米金刚石涂层与内孔的表面之间均沉积有过渡层。

4、通过采用上述方案,由于金刚石具有较高的硬度,在陶瓷劈刀焊嘴的端面和内孔的表面沉积金刚石涂层,表面显微硬度可以达到60gpa以上,增加了陶瓷劈刀的抗磨损性能和抗变形能力,从而延长陶瓷劈刀的使用寿命。

5、同时,金刚石与金、铜、银等材质的引线材料不浸润(金刚石与金、铜、银的浸润角均大于120°),键合引线时可避免劈刀与引线的粘连,提高键合强度。

6、另外,焊嘴的端面沉积的金刚石涂层为微米级,涂层表面粗糙度较高,在超声焊接时,可明显提高焊接质量和键合强度。内孔的表面沉积纳米金刚石涂层,涂层的表面粗糙度和摩擦系数降低,从而降低了引线摩擦力,避免引线划伤和焊接过程的断线,提高了第二键合点键合强度,同时提高了劈刀内孔的表面硬度和耐磨性,增加了使用寿命。并且第二焊点疲劳拉力值达到临界点2.7g时,焊嘴的端面沉积有微米金刚石涂层、内孔的表面沉积有纳米金刚石涂层的陶瓷劈刀焊接次数是未涂层陶瓷劈刀焊接次数的10倍左右。

7、进一步地,本技术还在微米金刚石涂层与焊嘴的端面、纳米金刚石涂层与内孔的表面之间均沉积有过渡层,降低界面材料的热膨胀系数差,可提高微米金刚石涂层和纳米金刚石涂层分别在焊嘴端面和内孔表面上的附着力,保证微米金刚石涂层和纳米金刚石涂层在陶瓷劈刀的耐磨作用。

8、需要注意的是:本技术中沉积有纳米金刚石涂层的内孔表面至少包括靠近劈刀焊嘴处的部分内孔表面。

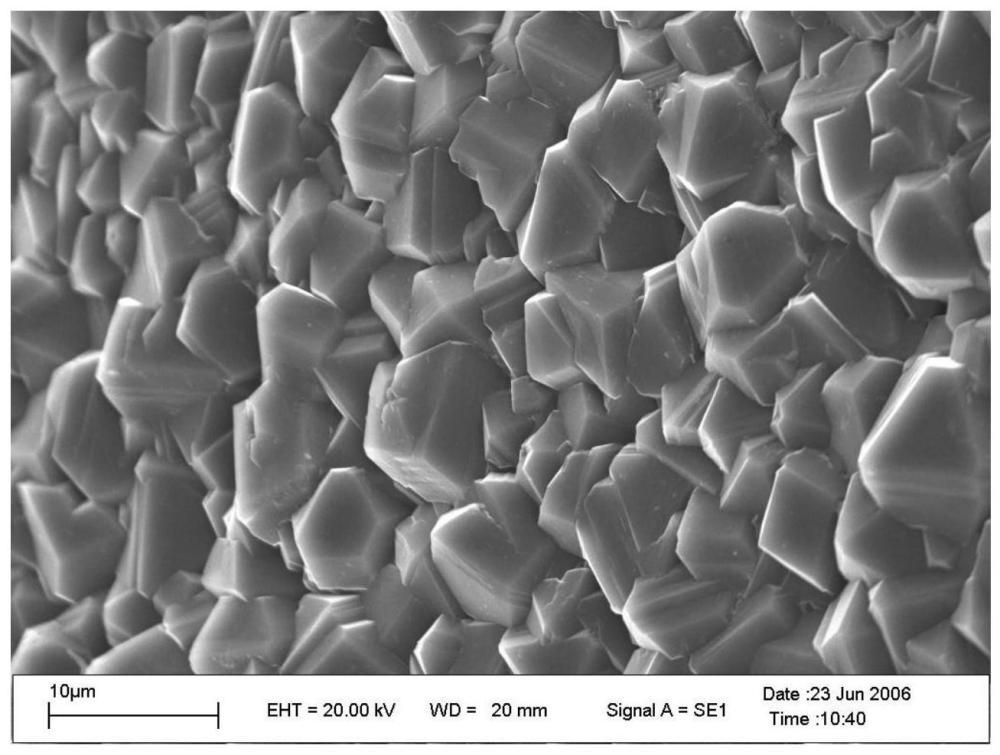

9、作为优选:所述微米金刚石涂层的金刚石晶粒平均尺寸为1-10μm,平均厚度为1-15μm;所述纳米金刚石涂层的金刚石晶粒平均尺寸为5-500nm,平均厚度为50-1000nm。

10、通过采用上述方案,控制微米金刚石晶粒尺寸为1-10μm,纳米金刚石晶粒尺寸为5-500nm,使微米金刚石涂层和纳米金刚石涂层具有合适的表面粗糙度和摩擦系数。

11、更优选地:所述微米金刚石涂层的金刚石晶粒平均尺寸为2-5μm,平均厚度为3-10μm;所述纳米金刚石涂层的金刚石晶粒平均尺寸为20-100nm,平均厚度为300-600nm。

12、作为优选:所述焊嘴的端面沉积微米金刚石涂层后的表面粗糙度ra为0.5-4μm;所述内孔的表面沉积纳米金刚石涂层后的表面粗糙度ra≤0.5μm。

13、通过采用上述方案,微米金刚石涂层具有较高的表面粗糙度,利于在超声焊接时,提高焊接质量和键合强度;纳米金刚石涂层具有较低的表面粗糙度,可降低引线摩擦力,避免引线划伤和焊接过程的断线,进而提高了第二键合点键合强度,同时提高了焊接内孔的表面硬度,提高陶瓷劈刀的耐磨性。

14、更优选地,所述焊嘴的端面沉积微米金刚石涂层后的表面粗糙度ra为0.8-2μm;所述内孔的表面沉积纳米金刚石涂层后的表面粗糙度ra≤0.3μm。

15、作为优选:所述过渡层为氮化物过渡层、碳化物过渡层和硼化物过渡层中的任意一种或多种。

16、由于陶瓷劈刀主要是增韧氧化铝陶瓷,其热膨胀系数与金刚石的差异较大,在其表面直接沉积的金刚石涂层的附着力较差,容易脱落,而铝的氮化物、碳化物或硼化物陶瓷薄膜的热膨胀系数介于金刚石和氧化铝陶瓷之间,本技术通过在氧化铝陶瓷劈刀和金刚石涂层之间施加一层上述过渡层可以实现从氧化铝陶瓷到金刚石涂层热膨胀系数的梯度过渡,从而提高金刚石涂层在陶瓷劈刀上的附着力。

17、作为优选:所述过渡层为氮化铝过渡层;所述氮化铝过渡层的厚度为10-1000nm。

18、更优选地,所述氮化铝过渡层的厚度为300-500nm。

19、通过采用上述方案,当过渡层为氮化铝材质时,其与金刚石涂层的附着力大,可进一步提高微米金刚石涂层和纳米金刚石涂层分别在焊嘴的端面和内孔的表面上的附着力以及其自身与陶瓷劈刀本体的附着力。

20、第二方面,本技术提供一种上述任一项具有复合cvd金刚石涂层的陶瓷劈刀的制备方法,包括如下操作步骤:

21、s1、清洗未涂层的陶瓷劈刀;

22、s2、采用化学气相沉积法将过渡层沉积于焊嘴的端面和内孔的表面;

23、s3、采用化学气相沉积法将微米金刚石和纳米金刚石分别沉积在焊嘴的端面的过渡层上以及内孔的表面的过渡层上,制得所述陶瓷劈刀。

24、本技术步骤s1中对未涂层的陶瓷劈刀进行清洗时采用的清洗剂可以为有机清洗剂,所述有机清洗剂例如可以为无水乙醇、丙酮或甲醇等;清洗的方式例如可以为超声波震荡清洗。

25、作为优选:步骤s2中,所述过渡层为氮化铝过渡层,所述氮化铝过渡层通过如下步骤沉积而成:于1600-1900℃下通入甲烷、氢气、氩气和氮气,进行氮化反应,沉积得到氮化铝过渡层。

26、通过采用上述方案,在沉积金刚石涂层前在通入甲烷、氢气、氩气的同时添加一定量的氮气,在碳和氮气的气氛下氧化铝还原后被氮化,即可得到氮化铝过渡层。

27、作为优选:所述微米金刚石涂层与纳米金刚石涂层采用一次性沉积法进行制备;制备方法包括如下步骤:将沉积过渡层后的劈刀垂直设置于样品台上,其中焊嘴的端面位于上方;然后将包括氢气、氩气和甲烷的混合气流自上而下流经内孔后排出,进行沉积反应,制得微米金刚石涂层与纳米金刚石涂层。

28、本技术所采用的样品台上设置有与劈刀直径相匹配的连通孔,通过该连通孔可以将沉积过渡层后的劈刀垂直设置于样品台上,沉积过程中陶瓷劈刀的焊嘴的端面迎向气流方向,通过控制气源输入管道压力和沉积设备腔体压力差形成等离子体射流自上而下穿过劈刀内孔为内孔表面沉积纳米金刚石提供反应气源。

29、作为优选,所述沉积反应的沉积条件为:焊嘴的端面处温度控制在780-880℃、氢气流量为6-9slm、氩气流量为2.5-6slm、甲烷流量为ch4/h2=1%-3%、沉积设备的腔体压力为2.5-4.5kpa、气体输入管道压力9.5-14.5kpa。

30、本技术所采用的沉积设备例如可以为直流电弧等离子体喷射cvd设备。

31、本技术中通过调整沉积条件能够调整制备的微米金刚石涂层与纳米金刚石涂层中金刚石晶粒尺寸、厚度和表面粗糙度ra,进而制得所需参数的微米金刚石涂层与纳米金刚石涂层。

32、作为优选:沉积过程中对所述样品台进行水冷。通过采用上述方案,由于样品台强制水冷,陶瓷劈刀前端等离子体加热,尾部冷却,导致前端向尾部有较大的温度梯度,前端温度较高,在相同的甲烷浓度下晶粒快速形核长大形成微米金刚石涂层,而劈刀内孔的温度较低,在相同的甲烷浓度下金刚石形核长大速度较慢,形成纳米金刚石涂层。所以,通过采用上述方法,可以使焊嘴端面的微米金刚石涂层和内孔表面的纳米金刚石涂层在相同的气氛下一次性沉积完成,具有沉积工艺简单,节省生产时间和成本的优点。

33、综上所述,本技术包括以下至少一种有益技术效果:

34、(1)本技术调节微米金刚石涂层的金刚石晶粒尺寸为1-10μm,厚度为1-15μm,纳米级金刚石涂层的金刚石晶粒尺寸为5-500nm,厚度为50-1000nm以及焊嘴的端面沉积微米金刚石涂层后的表面粗糙度ra为0.5μm-4μm,内孔的表面沉积纳米金刚石涂层后的表面粗糙度ra≤0.5μm,使微米金刚石涂层和纳米金刚石涂层具有合适的表面粗糙度和摩擦系数,并使陶瓷劈刀焊嘴端面和内孔的显微硬度大于60gpa,明显提高陶瓷劈刀焊嘴端面和内孔的硬度和耐磨性,增加了陶瓷劈刀的使用寿命。

35、(2)本技术通过在微米金刚石涂层与焊嘴的端面、纳米金刚石涂层与内孔的表面之间设置一层过渡层,可进一步提高微米金刚石涂层和纳米金刚石涂层分别在焊嘴端面和焊嘴内孔上的附着力以及其自身与陶瓷劈刀本体的附着力。

- 还没有人留言评论。精彩留言会获得点赞!