碳材料、负极材料及其制备方法、电池与流程

本发明涉及负极材料,尤其涉及碳材料、负极材料及其制备方法、电池。

背景技术:

1、锂离子电池具有能量密度大、循环寿命高、环境污染小和无记忆效应等优点,因此被广泛应用于电动汽车及消费类电子产品中。传统的负极碳材料由于理论比容量较低(372mah/g)限制了其广泛使用。为了提高锂离子电池的能量密度,人们开始寻找高容量的负极材料,硅基负极材料因其理论比容量可达4200mah/g逐渐成为研究热点。然而,硅基负极材料与锂合金化过程中其体积膨胀比较严重,并且随着循环的进行,硅基负极材料会发生如粉化、与导电剂和集流体接触损耗以及形成不稳定固态电解质界面(sei)等衰减机制,从而导致负极材料电化学性能劣化。

2、目前,一般将硅材料与碳材料进行复合,但是现有的碳材料孔隙发达的机械强度差,导致复合后的负极材料颗粒强度不足,导致颗粒破碎、粉化,碳材料的孔隙较少时,机械强度虽然强,但是难以实现与硅粒子的均匀复合,导致负极材料的比容量下降。

技术实现思路

1、本技术的目的在于提供碳材料、负极材料及其制备方法、电池,本技术的碳材料能够兼具丰富的孔隙以收容足够的硅粒子,减少硅粒子的暴露,同时碳材料兼具优异的导电性以及机械强度,可以减少在嵌脱锂过程中由于体积膨胀而引起材料结构的坍塌、破碎,有效减少副反应的发生,从而使得负极材料兼具高容量及优异的循环性能。

2、第一方面,本技术提供碳材料,所述碳材料具有孔,所述碳材料的孔体积为0.5cm3/g~2.0cm3/g;

3、所述碳材料的抗折强度为f1mpa,所述碳材料的抗压强度为f2mpa,其中,f1>30,1/3≤f1/ f2≤1/2。

4、在一些实施方式中,所述碳材料的杨氏模量为5 gpa ~60 gpa。

5、在一些实施方式中,所述碳材料的泊松比为0.15~0.2。

6、在一些实施方式中,所述碳材料的抗压强度为f2mpa,60≤f2≤90。

7、在一些实施方式中,所述碳材料的比表面积为900m2/g~2500m2/g。

8、在一些实施方式中,所述碳材料的负极材料的真密度为1.4g/cm3~2.3g/cm3。

9、在一些实施方式中,所述碳材料的孔的平均孔径为0.5nm~5nm。

10、在一些实施方式中,所述碳材料的孔包括微孔,其中,所述微孔在所有孔中的体积占比为50%~99%。

11、在一些实施方式中,所述碳材料的中值粒径为1μm~8μm。

12、第二方面,本技术提供一种负极材料,包括上述第一方面所述的碳材料。

13、第三方面,本技术提供一种负极材料,所述负极材料包括碳材料和硅粒子,所述碳材料具有孔,至少部分所述硅粒子位于所述碳材料的孔内;

14、所述负极材料的抗折强度为f3mpa,所述负极材料的抗压强度为f4mpa,其中,f3>30,1/3<f3/ f4<1。

15、在一些实施方式中,所述负极材料的抗压强度为f4mpa,60≤f4≤250。

16、在一些实施方式中,去除硅粒子后的负极材料的杨氏模量为5 gpa ~60 gpa。

17、在一些实施方式中,去除硅粒子后的负极材料的泊松比为0.15~0.2。

18、在一些实施方式中,去除硅粒子后的负极材料的抗折强度为f1’mpa,去除硅粒子后的负极材料的抗压强度为f2’mpa,1/3≤f1’/ f2’≤1/2。

19、在一些实施方式中,去除硅粒子后的负极材料的抗折强度为f1’mpa,f1’>30。

20、在一些实施方式中,去除硅粒子后的负极材料的抗压强度为f2’mpa,60≤f2’≤90。

21、在一些实施方式中,去除硅粒子后的负极材料的比表面积为900m2/g~2500m2/g。

22、在一些实施方式中,去除硅粒子后的负极材料中所有孔的总孔体积为0.5cm3/g~1.5cm3/g。

23、在一些实施方式中,去除硅粒子后的负极材料的真密度为1.4g/cm3~2.3g/cm3。

24、在一些实施方式中,去除硅粒子后的负极材料的孔的平均孔径为0.5nm~5nm。

25、在一些实施方式中,去除硅粒子后的负极材料中的孔包括微孔,其中,所述微孔在所有孔中的体积占比为50%~99%。

26、在一些实施方式中,去除硅粒子后的负极材料的中值粒径为1μm~8μm。

27、在一些实施方式中,所述硅粒子的粒径<50nm。

28、在一些实施方式中,所述硅粒子包括晶体硅和/或非晶硅。

29、在一些实施方式中,所述硅粒子的中值粒径为0.9nm~1.5nm。

30、在一些实施方式中,所述硅粒子的粒径满足:2.2nm≤d90≤6.2nm,0.5nm≤d10≤1nm,0.6nm≤d30≤1.2nm,2.1nm≤d75≤2.7nm。

31、在一些实施方式中,所述负极材料的比表面积为2m2/g~250m2/g。

32、在一些实施方式中,所述负极材料中的孔径小于等于20nm的孔在所有孔中的体积占比>70%。

33、在一些实施方式中,所述负极材料的密度为1.9g/cm3~2.3g/cm3。

34、在一些实施方式中,所述负极材料的平均球形度≥0.85。

35、在一些实施方式中,所述负极材料中的碳元素的质量含量为30%~60%。

36、在一些实施方式中,所述负极材料中的硅元素的质量含量为40%~70%。

37、在一些实施方式中,所述负极材料中的氧元素的质量含量≤6%。

38、在一些实施方式中,所述负极材料的粒径满足:1μm≤d50≤15μm。

39、在一些实施方式中,所述负极材料的粒径满足:0.1μm≤d10≤4μm,7μm≤d90≤19μm;10μm≤d98≤30μm,dmax≤100μm。

40、在一些实施方式中,所述负极材料的至少部分表面具有第一包覆材料,所述第一包覆材料包括碳材料、高分子聚合物和石墨烯中的至少一种。

41、在一些实施方式中,所述负极材料的至少部分表面具有第二包覆材料,所述第二包覆材料包括金属氧化物和陶瓷氧化物中的至少一种。

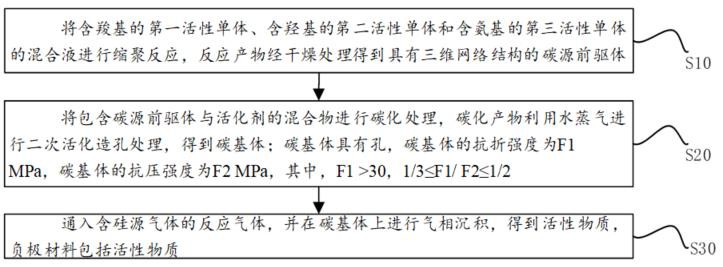

42、第二方面,本技术提供一种负极材料的制备方法,包括以下步骤:

43、将含羧基的第一活性单体、含羟基的第二活性单体和含氨基的第三活性单体的混合液进行缩聚反应,反应产物经干燥处理得到具有三维网络结构的碳源前驱体;

44、将包含所述碳源前驱体与活化剂的混合物进行碳化处理,碳化产物利用水蒸气进行二次活化造孔处理,得到碳材料;所述碳材料具有孔,所述碳材料的抗折强度为f1mpa,所述碳材料的抗压强度为f2mpa,其中,f1>30,1/3≤f1/ f2≤1/2;

45、通入含硅源气体的反应气体,并在碳材料上进行气相沉积,得到活性物质,所述负极材料包括所述活性物质。

46、在一些实施方式中,所述第一活性单体与第三活性单体的质量比为(4:1)~(1:2)。

47、在一些实施方式中,所述第一活性单体与第二活性单体的质量比为(2:1)~(1:4)。

48、在一些实施方式中,所述混合液的ph值为6.5~7.5。

49、在一些实施方式中,所述缩聚反应的温度为80℃~140℃。

50、在一些实施方式中,所述缩聚反应的时间为5h~12h。

51、在一些实施方式中,所述方法还包括将所述碳源前驱体与活化剂的混合物进行干燥处理。

52、在一些实施方式中,所述方法还包括将所述碳源前驱体与活化剂的混合物进行干燥处理;其中,所述干燥处理的温度为60~100℃,所述干燥处理的时间为2~5h。

53、在一些实施方式中,所述碳化处理的步骤包括:在保护气氛下将所述混合物升温至200℃~350℃保温0.5h~5h,再继续升温至400℃~1100℃保温0.5h~20h,得到碳材料。

54、在一些实施方式中,所述活化剂包括硫酸、氢氧化钾、氢氧化钠、氢氧化铯、氯化钙和碳酸镁中的至少一种。

55、在一些实施方式中,所述碳源前驱体与所述活化剂的质量比为1:(1~5)。

56、在一些实施方式中,所述方法还包括:将碳化处理的产物进行酸洗、干燥处理,得到碳化产物。

57、在一些实施方式中,所述二次活化造孔处理的温度为850℃~900℃。

58、在一些实施方式中,所述碳材料的杨氏模量为5 gpa ~60 gpa。

59、在一些实施方式中,所述碳材料的泊松比为0.15~0.2。

60、在一些实施方式中,所述碳材料的抗压强度为f2mpa,60≤f2≤90。

61、在一些实施方式中,所述碳材料的比表面积为900m2/g~2500m2/g。

62、在一些实施方式中,所述碳材料中所有孔的总孔体积为0.5cm3/g~1.5cm3/g。

63、在一些实施方式中,所述碳材料的密度为1.4g/cm3~2.3g/cm3。

64、在一些实施方式中,所述碳材料的孔的平均孔径为0.5nm~5nm。

65、在一些实施方式中,所述碳材料中的孔包括微孔,其中,所述微孔在所有孔中的体积占比为50%~99%。

66、在一些实施方式中,所述碳材料的球形度≥0.85。

67、在一些实施方式中,所述碳材料的ph值为3~9。

68、在一些实施方式中,所述碳材料的中值粒径为1μm~8μm。

69、在一些实施方式中,所述气相沉积的沉积温度为400℃~700℃。

70、在一些实施方式中,所述气相沉积的压力为0.1kpa~10kpa。

71、在一些实施方式中,所述气相沉积在保护性气氛下进行。

72、在一些实施方式中,所述气相沉积在保护性气氛下进行,所述保护性气氛包括氮气、氩气、氦气、氖气、氪气和氙气中的至少一种。

73、在一些实施方式中,所述硅源气体的原料包括甲硅烷、乙硅烷、一氯氢硅、二氯氢硅、三氯氢硅和四氯硅烷中的至少一种。

74、在一些实施方式中,所述反应气体的流量为0.2 sl/min~10 sl/min。

75、在一些实施方式中,所述气相沉积在保护性气氛下进行,所述反应气体在所有气体中的体积占比为0.5~20%。

76、在一些实施方式中,所述方法还包括通入氮气,将气相沉积产物进行表面修饰处理,得到负极材料。

77、在一些实施方式中,所述方法还包括通入氮气,将气相沉积产物进行表面修饰处理,得到负极材料;其中,所述氮气的流量为0.2 sl/min~10 sl/min。

78、在一些实施方式中,所述方法还包括:利用第一包覆材料将气相沉积得到的所述活性物质进行包覆处理,得到负极材料;所述第一包覆材料包括碳材料、高分子聚合物和石墨烯中的至少一种。

79、在一些实施方式中,所述方法还包括:利用第二包覆材料将气相沉积得到的所述活性物质进行包覆处理,得到负极材料;所述第二包覆材料包括金属、金属氧化物和陶瓷氧化物中的至少一种。

80、第三方面,本技术提供一种电池,所述电池包括第一方面所述的负极材料或第二方面所述的制备方法制备得到的负极材料。

81、本发明与现有技术相比,至少具有如下有益效果:

82、本技术提供的碳材料,碳材料的孔体积为0.5cm3/g~2.0cm3/g,碳材料具有丰富的孔隙,这些孔隙为硅粒子提供足够的收容空间,还能够缓解硅粒子的体积膨胀,提高硅粒子的电导率;并且,碳材料的抗折强度为f1mpa,碳材料的抗压强度为f2mpa,其中,f1>30,1/3≤f1/ f2≤1/2;碳材料能够兼具优异的韧性及强度,使得复合硅粒子后的碳材料也能够兼具优异的韧性及强度,可以提高整体颗粒的机械强度及结构稳定性,减少在嵌脱锂过程中由于体积膨胀而引起碳材料结构的坍塌、破裂,有效减少副反应的发生。

83、本技术提供的负极材料包括碳材料和硅粒子,至少部分硅粒子位于碳材料的孔内,一方面可以提高负极材料的比容量,碳材料填充硅粒子后的孔隙减少,可以提高负极材料的密度。另一方面,负极材料的抗折强度为f3>30mpa,负极材料能具有优异的韧性,耐弯折,并且在负极材料放电过程中可以具有更好的耐损耗性能;另外,控制1/3<f3/ f4<1在这个范围内,负极材料能够兼具优异的韧性及强度,硅粒子收容在高强度的碳材料的孔内,负极材料的高韧性和强度能够缓冲硅粒子的体积膨胀应力,在提高负极材料的导电性的同时,还能够提高整体颗粒的机械强度及结构稳定性,减少在嵌脱锂过程中由于体积膨胀而引起负极材料结构的坍塌、破裂,有效减少副反应的发生,从而提高负极材料的循环性能。

84、在上述负极材料的制备方法中,利用溶胶-凝胶法将活性单体缩聚形成碳源前驱体,在液相体系中,缩聚反应形成的碳源前驱体能够具备丰富的三维网络结构,各组分反应产物分布更加均匀,可以减少应力集中;碳源前驱体在后续的碳化过程中形成丰富的孔结构,使得后续硅粒子能够弥散分布在孔内,减少硅粒子的偏聚现象;另外,混合液中含有氮元素的第三活性单体,能够使得氮元素均匀掺杂在碳源前驱体内,从而能够利用碳氮键提高碳材料的电子电导率,改善负极材料的首次库伦效率,还能提高碳材料的机械强度;进一步地,将碳化产物经过二次活性造孔处理,能够进一步丰富碳材料的孔结构,在气相沉积过程中,有利于含硅源气体的反应气体向碳材料颗粒内部渗透,进而将含硅源气体的反应气体深入地引到碳材料的孔内,使得硅粒子均匀有效的填充在所述碳材料的孔内,进而提高材负极材料的比容量以及结构稳定性。

- 还没有人留言评论。精彩留言会获得点赞!