组装设备的制作方法

本发明涉及电池制造,具体而言,涉及一种组装设备。

背景技术:

1、目前,在电池的生产、制造过程中,通常会使用组装设备将电池的各个零部件自动化地组装在一起,以提升电池的生产、制造效率,电池组装过程中的一个环节是将串联盖板组装至电池模组的极耳上,以实现多个极耳之间的串联,其具体步骤包括电池模组和串联盖板的上料、串联盖板的盖设、串联盖板与电池模组之间的焊接、串联盖板与极耳之间的焊接等,在上述组装步骤中,电池模组会被转运装置转运至不同的工位上,以完成相应的组装操作。

2、然而,由于极耳的质地较软,而导致其容易在电池模组的转运过程中因碰撞等原因发生折弯、变形,进而导致极耳在串联盖板在盖设的过程中,不仅无法顺利地穿过串联盖板上的穿设孔,还会被串联盖板按压、变形,进而导致后续的组装步骤均会失败,严重影响组装设备的组装成功率。

技术实现思路

1、本发明的主要目的在于提供一种组装设备,以解决现有技术中电池模组与串联盖板之间的组装成功率较低的问题。

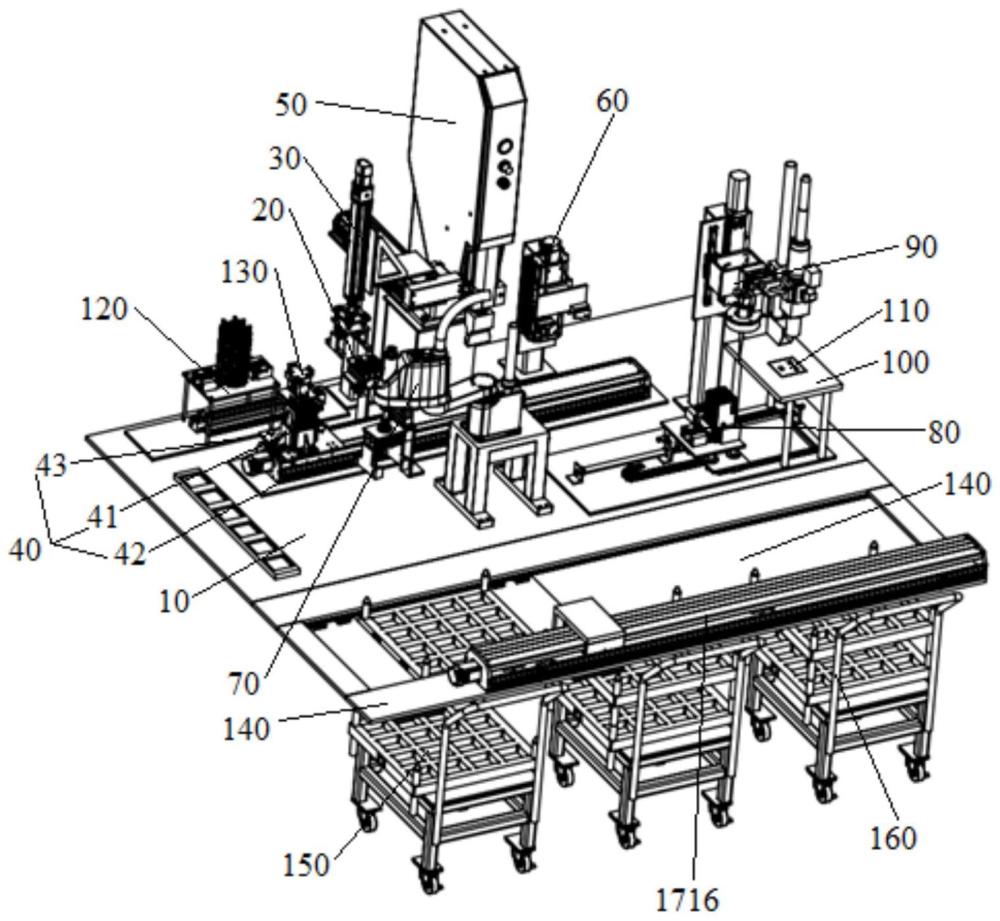

2、为了实现上述目的,根据本发明的一个方面,提供了一种组装设备,用于将盖板组装至电池模组的极耳上,盖板具有通孔,通孔用于穿设极耳,组装设备包括:工作台;矫正装置,设置在工作台上,矫正装置包括至少两个相对设置的挤压部,至少两个挤压部用于将极耳矫正至直线状态;组装装置,包括第一支撑结构和夹持结构,第一支撑结构设置在工作台上,夹持结构可升降地设置在第一支撑结构上,夹持结构包括至少两个相对设置的夹持部,至少两个夹持部用于夹持盖板;其中,在矫正装置对极耳进行矫正后,夹持结构夹持盖板并带动盖板进行下降,以使盖板套设在极耳上。

3、进一步地至少两个挤压部围绕形成挤压空间,挤压空间的大小可调整地设置以用于挤压至少部分极耳,矫正装置还包括:第一驱动装置,挤压结构,具有挤压部;其中,挤压结构至少为两个,至少两个挤压结构的挤压部均与第一驱动装置驱动连接,第一驱动装置通过驱动至少一个挤压结构的挤压部朝向或者远离至少另一个挤压结构的挤压部运动,以调整挤压空间的大小。

4、进一步地,挤压结构还包括连接部,挤压部设置在连接部上,挤压部通过连接部与第一驱动装置驱动连接;其中,至少两个挤压结构包括第一挤压结构和第二挤压结构,在第一挤压结构的相邻的两个挤压部之间设置有第二挤压结构的至少一个挤压部,且相邻的两个挤压部之间围绕形成挤压空间。

5、进一步地,连接部呈板状且包括相互连接且呈夹角设置的第一子板状结构和第二子板状结构,第一子板状结构远离第二子板状结构的一端与第一驱动装置驱动连接,挤压部呈板状且设置在第二子板状结构远离第一子板状结构的板面上;其中,各挤压部均具有缺口,至少一个挤压结构的缺口用于穿设至少另一个挤压结构的第二子板状结构。

6、进一步地,挤压结构还包括:限位板,设置在至少一个挤压结构的第一子板状结构上,限位板用于与至少另一个挤压结构的第二子板状结构限位止挡。

7、进一步地,矫正装置还包括:第二支撑结构,设置在工作台上;第一板状结构,第一驱动装置和挤压结构均设置在第一板状结构上;第二驱动装置,与第一板状结构驱动连接,第二驱动装置用于第一板状结构带动第一驱动装置和挤压结构运动;第二板状结构,第一驱动装置、挤压结构及第二驱动装置均设置在第二板状结构上;第三驱动装置,第三驱动装置设置在第二支撑结构上且与第二板状结构驱动连接,第三驱动装置用于驱动第二板状结构带动第一驱动装置、挤压结构及第二驱动装置进行升降运动。

8、进一步地,至少两个夹持部围绕形成夹持空间,夹持空间的大小可调整地设置,各夹持部均包括第一连接板和设置在第一连接板上的夹持杆,夹持结构还包括:第一安装板;第四驱动装置,第四驱动装置设置在第一安装板上且与各夹持部的第一连接板驱动连接,第四驱动装置通过驱动各夹持部朝向或者远离彼此运动,以调整夹持空间的大小。

9、进一步地,第一支撑结构上设置有第一导轨,组装装置还包括:第五驱动装置;连接组件,包括第二连接板和第一连接杆,第一连接杆用于连接第二连接板和第一安装板,第五驱动装置用于驱动连接组件带动夹持结构进行升降运动;连接结构,设置在第五驱动装置上;第一横移气缸,第一横移气缸可滑动地设置在第一导轨上且与连接结构驱动连接,第一横移气缸用于驱动连接结构带动第五驱动装置和夹持结构运动。

10、进一步地,第一连接杆为伸缩杆,第五驱动装置为驱动缸,组装装置还包括;检测装置,设置在第一安装板和第二连接板之间,检测装置用于检测第一安装板和第二连接板之间的压力值;控制模块,控制模块与第五驱动装置和检测装置均连接,以根据检测装置的检测值控制第五驱动装置的运行状态,运行状态包括第五驱动装置的驱动杆的运动速度和/或运动方向。

11、进一步地,组装设备还包括;第一转运装置,以用于对电池模组进行转运,第一转运装置具有第一承载结构,第一承载结构用于承载电池模组;第一焊接装置,第一焊接装置设置在工作台上且位于组装装置的下游;其中,在组装装置将盖板组装至电池模组上后,第一转运装置将电池模组转运至第一焊接装置的下方。

12、进一步地,第一转运装置还包括:第二导轨,设置在工作台上;第二横移气缸,可滑动地设置在第二导轨上,第一承载结构设置在第二横移气缸上,第二横移气缸用于驱动第一承载结构带动电池模组进行运动。

13、进一步地,组装设备还包括折弯装置,折弯装置设置在工作台上且位于第一焊接装置的下游,折弯装置包括:第三支撑结构;折弯结构,设置在第三支撑结构上,折弯结构具有折弯凸部;其中,在第一转运装置对电池模组进行转运的过程中,折弯凸部顶推至少部分极耳,以折弯极耳。

14、进一步地,折弯凸部呈杆状,折弯结构还包括连接块,折弯凸部设置在连接块朝向工作台的表面上,折弯装置还包括:第二安装板,设置在第三支撑结构上;第六驱动装置,第六驱动装置设置在第二安装板上且与连接块驱动连接,第六驱动装置用于驱动折弯结构进行升降运动;其中,折弯结构为多个,多个折弯结构与电池模组的多个极耳一一对应地设置。

15、进一步地,折弯装置还包括:第一压紧结构,设置在第二安装板上,第一压紧结构具有压紧凸起,压紧凸起用于压紧极耳;第七驱动装置,第七驱动装置设置在第三支撑结构上且与第二安装板驱动连接;其中,在第一转运装置带动极片折弯后的电池模组运动至第一压紧结构的下方时,第七驱动装置驱动第二安装板带动第一压紧结构下降,压紧凸起将极耳压紧在盖板上;压紧凸起为多个,多个压紧凸起与多个极耳一一对应地设置。

16、进一步地,组装设备还包括:第二转运装置,用于转运电池模组和/或成品;第三转运装置,用于对电池模组进行转运;第二焊接装置,第二焊接装置设置在工作台上且位于折弯装置的下游,第二焊接装置用于对极耳和盖板进行焊接;其中,在第二转运装置将极耳压紧后的电池模组转运至第三转运装置上后,第三转运装置将电池模组转运至第二焊接装置的下方。

17、进一步地,第二焊接装置为激光焊接装置,组装设备还包括:支撑台,支撑台设置在工作台上且位于第二焊接装置的下方,支撑台上设置有第一通孔;第二压紧结构,设置在第一通孔内,第二压紧结构包括安装本体和压紧部,安装本体具有安装孔,压紧部可活动地设置在安装孔内,以用于将极耳压紧在盖板上;其中,压紧部具有与安装孔相连通的第二通孔,安装孔和第二通孔均用于供第二焊接装置的光束穿过;压紧部为多个,多个压紧部与多个极耳一一对应地设置。

18、进一步地,安装孔包括相互连通的第一子孔段和第二子孔段,第一子孔段靠近工作台设置,第一子孔段的内径大于第二子孔段的内径,以使第一子孔段与第二子孔段的连接处形成安装面,安装面上设置有穿设孔,压紧部呈筒状,第二压紧结构还包括:环状安装结构,环状安装结构套设在压紧部上;紧固件,紧固件穿设在环状安装结构和穿设孔内;弹性结构,弹性结构套设在紧固件上且位于安装面和环状安装结构之间,弹性结构用于向压紧部施加朝向工作台一侧运动的弹性力。

19、进一步地,沿压紧部至工作台的方向上,压紧部的外径逐渐减小,以使压紧部的外周面形成导向锥面;其中,在第三转运装置将电池模组转运至第二焊接装置的下方的过程中,电池模组与导向锥面相接触,电池模组通过导向锥面推动压紧部远离电池模组运动。

20、进一步地,第三转运装置包括夹紧结构,夹紧结构包括夹紧部和容纳框,容纳框具有开口,夹紧部可活动地设置在开口处,夹紧部与容纳框围绕形成夹紧空间,夹紧空间的大小调整地设置以用于夹紧电池模组;其中,在第三转运装置将电池模组转运至第二焊接装置的下方的过程中,夹紧结构夹紧电池模组。

21、进一步地,夹紧部呈板状,第三转运装置还包括:第三安装板,可滑动地设置在工作台上,夹紧部和容纳框均设置在第三安装板上;第八驱动装置,第八驱动装置设置在第三安装板上且与夹紧部驱动连接,第八驱动装置通过驱动夹紧部朝向或者远离容纳框运动,以调整夹紧空间的大小;第九驱动装置,设置在工作台上,第九驱动装置与第三安装板驱动连接,以用于驱动第三安装板带动电池模组运动。

22、进一步地,组装设备还包括下料装置,下料装置设置在工作台上,以用于对盖板进行下料,下料装置包括:承载台,承载台用于承载盖板且具有下料口;限位部,可活动地设置在承载台上,限位部具有第一工作状态和第二工作状态;其中,在限位部处于第一工作状态时,限位部位于下料口外,盖板在自身重力的作用下落入至下料口内,以进行下料;在限位部处于第二工作状态时,至少部分限位部伸入至下料口内,以用于与盖板进行限位止挡。

23、进一步地,下料装置还包括:第十驱动装置,第十驱动装置设置在承载台上且与限位部驱动连接,第十驱动装置通过驱动限位部远离盖板运动,以将限位部切换至第一工作状态;和/或,第十驱动装置通过驱动限位部朝向盖板运动,以将限位部切换至第二工作状态。

24、进一步地,组装设备还包括第四转运装置,第四转运装置用于将下料后的盖板转运至夹持结构的下方,第四转运装置包括:第二承载结构,用于承载盖板;第十一驱动装置,第十一驱动装置与第二承载结构驱动连接,以用于驱动第二承载结构进行升降运动;第三导轨;第三横移气缸,可滑动地设置在第三导轨上,第十一驱动装置和第二承载结构设置在第三横移气缸上,第三横移气缸用于带动第十一驱动装置和第二承载结构运动。

25、进一步地,组装设备还包括:送料台,设置在工作台的一侧,送料台上设置有送料口;第一送料装置,第一送料装置用于将电池模组和/或成品输送至送料口的下方;第二送料装置,设置在送料口的下方,第二送料装置用于将电池模组和/或成品输送至下一工序处,第一送料装置和第二送料装置上均设置有托盘,托盘用于承载电池模组和/或成品;转运组件,包括第五转运装置和升降装置,升降装置设置在送料台的一侧,以用于带动托盘进行升降运动,第五转运装置可活动地设置在送料口处,以用于输送托盘;其中,升降装置至少为两个,至少一个升降装置与第一送料装置对应设置,至少另一个升降装置与第二送料装置对应设置,在与第一送料装置对应设置的升降装置带动托盘上升至预设高度,且第二转运装置将成品转运至该托盘上后,第五转运装置将该托盘转运至第二送料装置的上方,与第二送料装置对应设置的升降装置带动该托盘进行下降,以将该托盘输送至第二送料装置上。

26、进一步地,第五转运装置包括转运本体和支撑件,支撑件可活动地设置在转运本体上,第五转运装置具有转运状态和放料状态,在第五转运装置处于转运状态时,至少部分支撑件运动至托盘的下方以对托盘进行支撑,以使第五转运装置可带动托盘运动;在支撑件处于放料状态时,支撑件运动至托盘外,以使托盘在自身重力的作用下下落至升降装置上;其中,在第五转运装置带动托盘运动至第二送料装置的上方时,第五转运装置切换至放料状态。

27、进一步地,第五转运装置还包括:第十二驱动装置,第十二驱动装置设置在转运本体上且与支撑件驱动连接,第十二驱动装置通过驱动支撑件朝向托盘运动,以将第五转运装置切换至转运状态;和/或,第十二驱动装置通过驱动支撑件远离托盘运动,以将第五转运装置切换至放料状态。

28、进一步地,支撑件呈板状,第五转运装置还包括:限位柱,设置在支撑件上;其中,在第五转运装置处于转运状态时,至少部分限位柱伸入至托盘的凹部内且与凹部的至少部分内表面限位止挡。

29、进一步地,转运本体包括第四安装板、第五安装板及第二连接杆,第四安装板通过第二连接杆与第五安装板连接,第四安装板、第五安装板及第二连接杆之间围绕形成用于容纳托盘的容纳空间,第五转运装置还包括:第四导轨,第四导轨设置在送料台的下表面上且位于送料口的一侧,第四安装板和/或第五安装板与第四导轨连接,以使转运本体可滑动地设置在送料台上;第十三驱动装置,与第二连接杆驱动连接,第十三驱动装置用于驱动转运本体带动托盘运动;其中,第十二驱动装置和支撑件均设置在第四安装板远离送料台的板面上;和/或,第五安装板远离送料台的板面上。

30、应用本发明的技术方案,组装设备用于将盖板组装至电池模组的极耳上,盖板具有通孔,通孔用于穿设极耳,组装设备的矫正装置设置在工作台上,矫正装置包括至少两个相对设置的挤压部,至少两个挤压部用于将极耳矫正至直线状态,组装装置的第一支撑结构设置在工作台上,夹持结构可升降地设置在第一支撑结构上,夹持结构包括至少两个相对设置的夹持部,至少两个夹持部用于夹持盖板。其中,在矫正装置对极耳进行矫正后,夹持结构夹持盖板并带动盖板进行下降,以使盖板套设在极耳上。这样,在电池模组和盖板的装配过程中,矫正装置先通过挤压部将极耳挤压、矫正至直线状态,组装装置的夹持结构再带动盖板下降,以使盖板套设在电池模组的极耳上,由于电池模组的极耳已经被矫正装置矫正至直线状态,使得上述组装过程能够避免极耳在电池模组的转运过程中发生变形、折弯,而导致其无法穿设至盖板内、甚至导致其被盖板按压、损坏的问题,从而确保盖板能够准确地套设在极耳上、提升了电池模组和盖板之间的组装成功率,进而解决了现有技术中电池模组与串联盖板之间的组装成功率较低的问题,避免了由于极耳被盖板压坏而导致的损失,降低了电池的加工、生产成本。

- 还没有人留言评论。精彩留言会获得点赞!