防短路极耳及电池的制作方法

本技术涉及电池制造,尤其是指一种防短路极耳及电池。

背景技术:

1、锂离子电池技术得到市场的广泛认可和应用,而锂离子电池主要包括电芯、铝塑软包装膜、两个极耳(正极耳和负极耳),其中所述铝塑软包装膜包裹于所述电芯,所述极耳的尾端连接所述电芯,所述极耳的另一端伸出于所述铝塑软包装膜,所述极耳的外表面设置有极耳胶,所述极耳胶呈中空的矩形套接于所述极耳,且位于靠近所述极耳的尾端即靠近所述电芯的一端,所述极耳胶的作用是在电池封装时防止极耳与铝塑软包装膜之间发生短路,并且封装时通过加热与铝塑软包装膜热熔粘合密封在一起防止漏液。

2、在日常使用中锂离子电池起火的主要原因是其内部或外部短路造成,当出现短路时短时间在极耳上产生大量的热量,热量带来的高温,非常容易熔化甚至引燃传统的极耳胶,一旦极耳胶熔化轻则造成电池先从被熔化后的极耳胶处泄漏,泄漏的电解液或其蒸汽或高温气体,往往含有可燃性及可爆炸的氢气、一氧化碳、烷烃、烯烃、炔类小分子炔类有机成分,容易被极耳胶燃烧产生的明火点燃,进而引发电池热失控,更严重地将引发热失控蔓延,甚至爆炸。

3、目前市场上防止锂离子电池短路的主要方法是电池装配有熔断器和锂动力电池管理系统bms,但该种方法生产成本较高;与之相对比的另一种生产成本较低的阻止电池内短路的方法是将极耳的局部横截面面积变小,当电池短路时,电流过大极耳温度急剧升高,此时横截面积小的部分就会熔断,从而终止了电池继续短路,但是该种方法因减少了极耳的局部的横截面积,进而会降低极耳的全长度区间的过流能力,同时横截面积变小处容易因弯折、拉伸、震动等情况导致应力增大或集中,进而出现金属疲劳甚至断裂的问题。

技术实现思路

1、本实用新型要解决的技术问题是:采用熔断器搭配电池管理系统的防短路方法制造成本高,而相对成本较低的通过减少极耳的局部横截面面积的方法会导致极耳的过流能力降低,同时极耳横截面积变小的部位容易断裂。

2、为了解决上述技术问题,本实用新型采用如下技术方案:

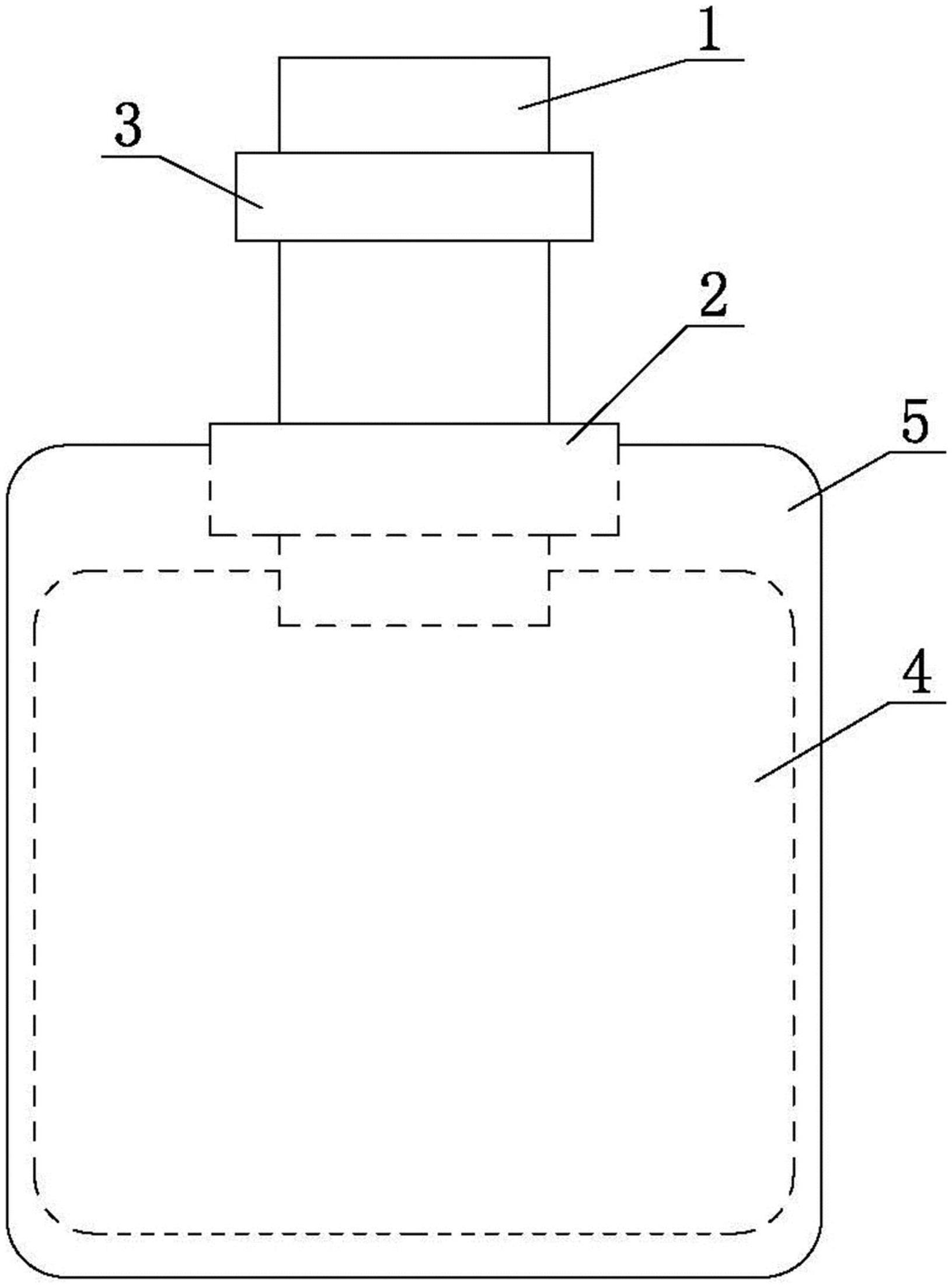

3、一种防短路极耳,包括:

4、极耳本体;

5、极耳胶,设置在所述极耳本体一端部的外表面;

6、阻燃保护胶,覆盖在所述极耳本体的外表面,并与所述极耳胶间距设置,当所述极耳本体过热时,所述阻燃保护胶能够积聚热量并使其覆盖的所述极耳本体熔断。

7、优选的,所述阻燃保护胶为阻燃高分子材料,熔点为150℃至400℃。。

8、优选的,所述极耳胶与所述阻燃保护胶的间距为0.5至500毫米

9、优选的,所述阻燃保护胶设置有连通前后两侧面的通孔,所述阻燃保护胶通过所述通孔套接于所述极耳本体,所述通孔的四个侧壁面与所述极耳本体的四个外壁面贴合。

10、优选的,所述阻燃保护胶的长度为2至5毫米。

11、优选的,所述阻燃保护胶与所述极耳胶的间距为5至15毫米。

12、优选的,所述阻燃保护胶设置在所述极耳本体的上侧面和/或下侧面,所述阻燃保护胶的左侧边与所述极耳本体的左侧边的间距为3至5毫米,所述阻燃保护胶的右侧边与所述极耳本体的右侧边的间距为3至5毫米。

13、优选的,所述阻燃保护胶通过热涂布、热冷压、超声、光照或光催化热复合到所述极耳本体,所述阻燃保护胶的成分包括pp、pet、pu、物理填料、分散润滑剂、ebs和阻燃剂。

14、本实用新型还公开了一种电池,其包括电芯、铝塑软包装膜和所述的防短路极耳,所述铝塑软包装膜包裹于所述电芯,所述防短路极耳的尾端与所述电芯连接,所述防短路极耳的另一端伸出于所述铝塑软包装膜,所述防短路极耳上的极耳胶与所述铝塑软包装膜热熔粘合密封。

15、本实用新型的工作原理为:当电池发生内/外短路时,极耳因过量的电流通过,极耳在短时间内会产生大量的热量,热量带来的高温非常容易熔化甚至引燃设置在极耳上的极耳胶,一旦极耳胶熔化轻则造成电池先从被熔化后的极耳胶处泄漏,泄漏的电解液或其蒸汽或高温气体,往往含有可燃性及可爆炸的氢气、一氧化碳、烷烃、烯烃、炔类小分子炔类有机成分,容易被极耳胶燃烧产生的明火点燃,进而引发电池热失控,更严重地将引发热失控蔓延,甚至爆炸。

16、本技术方案在极耳上设置阻燃保护胶,当大容量电池发生短路时,产生的持续大电流再通过极耳时,阻燃保护胶能够防止被其覆盖的极耳本体的热量散失且阻燃保护胶本身难以被引燃,也就是说,热量在阻燃保护胶覆盖的极耳本体处积聚,使该位置的极耳本体先于极耳胶被点燃前熔断,最终使电流发生断路而阻断电流。

17、本实用新型的有益效果在于:通过设置阻燃保护胶便能有效起到防短路效果,相对采用熔断器搭配电池管理系统的防短路方法的制造成本低,同时本技术方案无需改动极耳本体的形状结构,也就说不需要将极耳本体的局部横截面面积变小,因而不改变极耳的全长度区间的过流能力,同时无需担心极耳因局部形状的变化导致的应力增大或集中而带来的易断裂问题,还有本方案中在极耳本体上设置阻燃保护胶的工艺与传统的极耳胶和极耳本体的复合工艺通用,无需对极耳本体的截面做特殊处理,也无需增加其它辅助元件,对电芯pack和能量密度无影响,因而加工简单,可实施性强。

技术特征:

1.防短路极耳,其特征在于,包括:

2.根据权利要求1所述的防短路极耳,其特征在于:所述阻燃保护胶(3)为阻燃高分子材料,熔点为150℃至400℃。

3.根据权利要求1所述的防短路极耳,其特征在于:所述阻燃保护胶(3)的厚度为0.05至1毫米。

4.根据权利要求1所述的防短路极耳,其特征在于:所述极耳胶(2)与所述阻燃保护胶(3)的间距为0.5至500毫米。

5.根据权利要求1所述的防短路极耳,其特征在于:所述阻燃保护胶(3)设置有连通前后两侧面的通孔,所述阻燃保护胶(3)通过所述通孔套接于所述极耳本体(1),所述通孔的四个侧壁面与所述极耳本体(1)的四个外壁面贴合。

6.根据权利要求5所述的防短路极耳,其特征在于:所述阻燃保护胶(3)的长度为2至5毫米。

7.根据权利要求5所述的防短路极耳,其特征在于:所述阻燃保护胶(3)与所述极耳胶(2)的间距为5至15毫米。

8.根据权利要求1所述的防短路极耳,其特征在于:所述阻燃保护胶(3)设置在所述极耳本体(1)的上侧面和/或下侧面,所述阻燃保护胶(3)的左侧边与所述极耳本体(1)的左侧边的间距为3至5毫米,所述阻燃保护胶(3)的右侧边与所述极耳本体(1)的右侧边的间距为3至5毫米。

9.根据权利要求1所述的防短路极耳,其特征在于:所述阻燃保护胶(3)通过热涂布、热冷压、超声、光照或光催化热复合到所述极耳本体(1)。

10.电池,其特征在于:包括如权利要求1至9任意一项所述的防短路极耳。

技术总结

本技术涉及电池制造技术领域,尤其是指一种防短路极耳,其包括:极耳本体;极耳胶,设置在所述极耳本体一端部的外表面;阻燃保护胶,覆盖在所述极耳本体的外表面,并与所述极耳胶间距设置,当所述极耳本体过热时,所述阻燃保护胶能够积聚热量并使其覆盖的所述极耳本体熔断。通过设置阻燃保护胶便能有效起到防短路效果,相对采用熔断器搭配电池管理系统的防短路方法的制造成本低,同时本技术方案无需改动极耳本体的形状结构,也就说不需要将极耳本体的局部横截面面积变小,因而不改变极耳的全长度区间的过流能力,同时无需担心极耳因局部形状的变化导致的应力增大或集中而带来的易断裂问题。

技术研发人员:杨涛,胡海波,曾涛,闫鹏

受保护的技术使用者:湖南立方新能源科技有限责任公司

技术研发日:20230110

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!