一种换向器自动化加工的排片机的制作方法

本技术涉及换向器加工设备,具体涉及一种换向器自动化加工的排片机。

背景技术:

1、换向器能够让电动机持续转动下去的重要部件,结构上是由铜片和云母片围绕成圆型,而在换向器的加工过程中,多采用自动化的设备进行加工。

2、在申请号为cn202122566698.1,专利名称为一种换向器全自动排片机的专利中,公开了包括底座,所述底座的一侧顶部设置有下料机构。本实用新型,下料机构将排片模具放入接料架内部后,使接料架带动模具移动到第一气缸的正下方,同时转运机构移动到接料架位置,通过第一气缸带动压板对排片模具进行定位,之后使转运机构对排片模具进行夹持,使转运机构带动排片模具移动到上料机构,将铜片压入排片模具内部,之后使转运机构带动排片模具移动到压紧机构,通过压紧机构对铜片进行压紧,然后转运机构将加工完成的工件推出的技术方案,上述方案能够通过紧凑设置的下料机构、上料机构与压紧机构,能够对换向器进行全自动加工,能够有效的提高产品合格率,节约人工成本,缩短工艺流程。

3、但上述技术中的排片模具在进行多个工位之间的切换需要转运机构来配合,多次的工位转换不仅造成整体组装效率较低,并且模具在未套入胶圈固定之前多次移动容易造成内部排片松动,容易出现次品。

技术实现思路

1、解决的技术问题

2、针对现有技术所存在的上述缺点,本实用新型提供了一种换向器自动化加工的排片机,能够解决现有技术中的排片机组装效率不高并且容易出现次品的问题。

3、技术方案

4、为实现以上目的,本实用新型通过以下技术方案予以实现:

5、本实用新型提供一种换向器自动化加工的排片机,包括架体,所述架体的中部设有一可转动的分度盘,所述分度盘上圆周分布有若干个可自转的圈芯载具,位于架体上沿分度盘的周侧依次设置有铜片组装工位和云母组装工位,所述铜片组装工位包括第一送料机构和排片模块,所述第一送料机构逐个将铜片朝排片模块一侧送入,所述排片模块包括推送件和第一顶压件,所述第一顶压件垂直设在分度盘的正上方,当分度盘上的圈芯载具处在第一顶压件的正下方时,推送件将铜片推送至第一顶压件和圈芯载具之间,并通过第一顶压件将铜片抵进圈芯载具内,所述云母组装工位包括第二送料机构和插片模块,所述第二送料机构用来将云母条送入进插片模块中,所述插片模块包括切割件和第二顶压件,所述切割件用于将送入的云母条切断成片并朝第二顶压件的底部送入,所述第二顶压件垂直设在分度盘的正上方,当圈芯载具处在第二顶压件的正下方时,第二顶压件将其底部的云母片抵进圈芯载具中。

6、进一步地,所述架体上还设置有视觉检测工位,所述视觉检测工位分布在分度盘的周侧并位于云母组装工位远离铜片组装工位的一侧。

7、进一步地,所述架体上并位于视觉检测工位的另一侧还设置有退料工位,所述退料工位包括退料夹爪和退料通道,所述退料夹爪转动安装在架体上并可朝分度盘一侧转动,将分度盘上的圈芯载具夹入退料通道中。

8、进一步地,所述退料工位还包括第三送料机构,所述第三送料机构用于将胶圈逐个朝退料夹爪的底部送入,并在退料夹爪朝分度盘一侧转动之前将胶圈夹住,其中,每个圈芯载具中均设有一根可竖直升降的顶杆,所述顶杆可在退料夹爪转至圈芯载具的正上方时,将圈芯载具中排好铜片和云母片的内芯朝退料夹爪夹住的胶圈内部顶升。

9、进一步地,所述分度盘上的圈芯载具数量为六个,所述铜片组装工位和云母组装工位均设有两组,并可同时对两个圈芯载具中的工件进行加工。

10、进一步地,所述第一顶压件和第二顶压件均为顶针,位于铜片组装工位和云母组装工位均开设有与第一顶压件和第二顶压件移动路径相匹配的入料孔。

11、进一步地,所述铜片组装工位上开设的入料孔为两个,两个入料孔沿圈芯载具圆周方向排布,且第一顶压件设置有两个并分别位于两个入料孔的正上方。

12、进一步地,所述架体的一侧安装有一根可旋转的摆臂,所述退料夹爪设有两个并分别位于摆臂的底端两侧,其中,所述第三送料机构位于摆臂远离分度盘的一侧。

13、进一步地,所述第一送料机构和第三送料机构为振动盘,分别用于输送铜片和胶圈。

14、进一步地,所述退料通道设有两组,两组退料通道均位于退料夹爪移动路径的正下方。

15、有益效果

16、本实用新型提供的技术方案,与已知的公有技术相比,具有如下有益效果:

17、本实用新型通过将用于放置工件的圈芯载具布置在可转动的分度盘上,并且在分度盘的周测设置铜片组装工位和云母组装工位,在分度盘的转动过程中,能够自动的进行铜片组装和云母组装,自动化程度较高,有效的提高换向器的组装效率;

18、通过视觉检测工位来检测插完铜片和云母片之后的圈芯载具是否存在次品,并且利用退料夹爪来有目的的将良品和次品区分的送入不同的退料通道中,有效的提高产品的良品率并且无需人工拣选,进一步提高了整体组装效率;

19、通过退料夹爪和第三送料机构的配合,能够在退料夹爪向分度盘一侧移动的同时在第三送料机构中夹取胶圈,并且在圈芯载具进行退料的同时将胶圈套在工件的外侧形成成品,全程无需人工参与便可得到最终成品,同时工件在进行多个工位加工的过程中,无任何移位,避免内部排片松动。

技术特征:

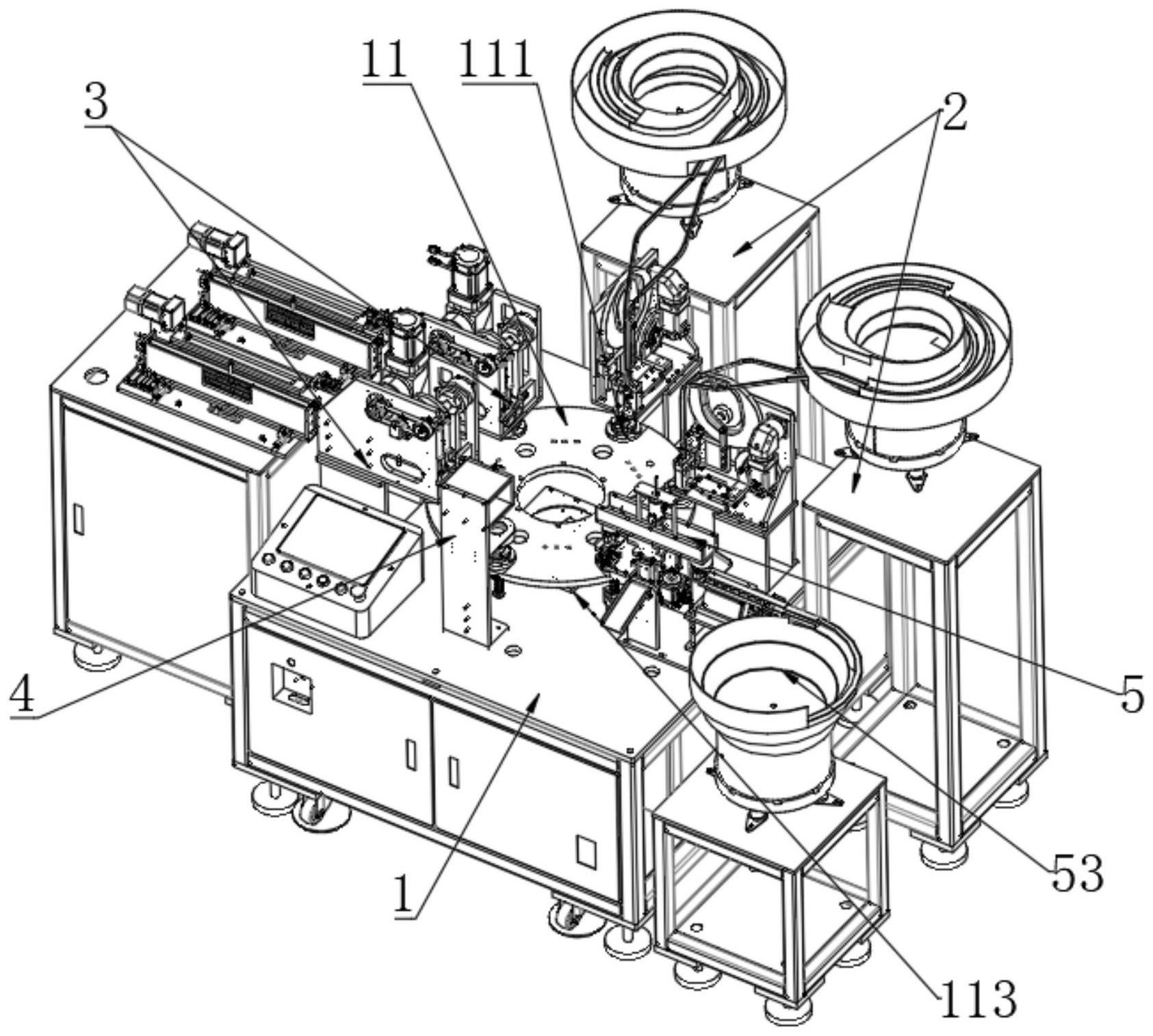

1.一种换向器自动化加工的排片机,其特征在于,包括架体(1),所述架体(1)的中部设有一可转动的分度盘(11),所述分度盘(11)上圆周分布有若干个可自转的圈芯载具(111),位于架体(1)上沿分度盘(11)的周侧依次设置有:

2.根据权利要求1所述的一种换向器自动化加工的排片机,其特征在于,所述架体(1)上还设置有视觉检测工位(4),所述视觉检测工位(4)分布在分度盘(11)的周侧并位于云母组装工位(3)远离铜片组装工位(2)的一侧。

3.根据权利要求2所述的一种换向器自动化加工的排片机,其特征在于,所述架体(1)上并位于视觉检测工位(4)的另一侧还设置有退料工位(5),所述退料工位(5)包括退料夹爪(51)和退料通道(52),所述退料夹爪(51)转动安装在架体(1)上并可朝分度盘(11)一侧转动,将分度盘(11)上的圈芯载具(111)夹入退料通道(52)中。

4.根据权利要求3所述的一种换向器自动化加工的排片机,其特征在于,所述退料工位(5)还包括第三送料机构(53),所述第三送料机构(53)用于将胶圈逐个朝退料夹爪(51)的底部送入,并在退料夹爪(51)朝分度盘(11)一侧转动之前将胶圈夹住;

5.根据权利要求1或4所述的一种换向器自动化加工的排片机,其特征在于,所述分度盘(11)上的圈芯载具(111)数量为六个,所述铜片组装工位(2)和云母组装工位(3)均设有两组,并可同时对两个圈芯载具(111)中的工件进行加工。

6.根据权利要求5所述的一种换向器自动化加工的排片机,其特征在于,所述第一顶压件(222)和第二顶压件(322)均为顶针,位于铜片组装工位(2)和云母组装工位(3)均开设有与第一顶压件(222)和第二顶压件(322)移动路径相匹配的入料孔。

7.根据权利要求6所述的一种换向器自动化加工的排片机,其特征在于,所述铜片组装工位(2)上开设的入料孔为两个,两个入料孔沿圈芯载具(111)圆周方向排布,且第一顶压件(222)设置有两个并分别位于两个入料孔的正上方。

8.根据权利要求4所述的一种换向器自动化加工的排片机,其特征在于,所述架体(1)的一侧安装有一根可旋转的摆臂(6),所述退料夹爪(51)设有两个并分别位于摆臂(6)的底端两侧;

9.根据权利要求8所述的一种换向器自动化加工的排片机,其特征在于,所述第一送料机构(21)和第三送料机构(53)为振动盘,分别用于输送铜片和胶圈。

10.根据权利要求9所述的一种换向器自动化加工的排片机,其特征在于,所述退料通道(52)设有两组,两组退料通道(52)均位于退料夹爪(51)移动路径的正下方。

技术总结

本技术涉及换向器加工设备技术领域,具体涉及一种换向器自动化加工的排片机,包括架体,所述架体的中部设有一可转动的分度盘,所述分度盘上圆周分布有若干个可自转的圈芯载具,位于架体上沿分度盘的周侧依次设置有铜片组装工位和云母组装工位。本技术通过将用于放置工件的圈芯载具布置在可转动的分度盘上,并且在分度盘的周测设置铜片组装工位和云母组装工位,在分度盘的转动过程中,能够自动的进行铜片组装和云母组装,自动化程度较高,有效的提高换向器的组装效率。

技术研发人员:甄义,王健,张新民

受保护的技术使用者:苏州汇纬自动化科技有限公司

技术研发日:20230315

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!