一种制备高纯度无氧铜杆的生产线的制作方法

本技术涉及无氧铜杆制备,尤其是指一种制备高纯度无氧铜杆的生产线。

背景技术:

1、发电机组、变压器、牵引电机、接触导线等都需要用到大量高品质的电磁线,衡量电磁线的主要质量指标有抗拉强度、延伸率、导电率、耐压性、氧含量及表面质量,其中氧含量是其主要质量指标之一。铜是一种重要的有色金属,广泛应用于各个领域,对于生产电磁线的原材料铜,如果氧含量过高会出现以下现象:1、铜杆中的氧,以氧化铜状态,从晶相组织上看氧化铜存在于晶粒边界附近,氧化铜以夹杂形式在晶界出现对材料的韧性产生负面影响,导致铜杆的机械性能下降、在后续加工中出现断裂现象;2、由于氧化铜的存在会造成铜杆导电率降低;3、加工后的铜产品在氢气中退火会产生气泡和针孔,影响表面质量;4、产品表面有瑕疵,会降低耐高压性能。

2、目前,现有技术制备无氧铜杆一般采用上引法和浸渍法制备,其中:浸渍法是指通过对种子杆在熔炉中进行浸渍而凝固成型的一种铸造方法,现有的浸渍法制备的无氧铜杆的氧含量一般在10~20ppm的范围内,但是由于电子产品的精密度越来越高,需要现需要无氧铜杆的氧含量达到5ppm的范围内,这就需要对现有的浸渍设备进行改进。

3、现有的浸渍设备,仅仅在对种子杆进行浸渍的环节才提供无氧环境,而浸渍后铜杆的冷却工艺和压轧工艺均暴露在有氧环境中,虽然此时无氧铜杆基本制备成型,但是依然会存在部分氧化的情况,就导致了无氧铜杆的含氧量偏高的原因。

技术实现思路

1、为此,本实用新型所要解决的技术问题在于克服现有技术中采用浸渍法制备的无氧铜杆含氧量偏高的问题,提供一种制备高纯度无氧铜杆的生产线,在浸渍机构、冷却机构、压轧机构以及转运的路途中均提供无氧环境,保证无氧铜杆制备成型前均不会暴露在有氧环境中,进一步降低无氧铜杆中的含氧量。

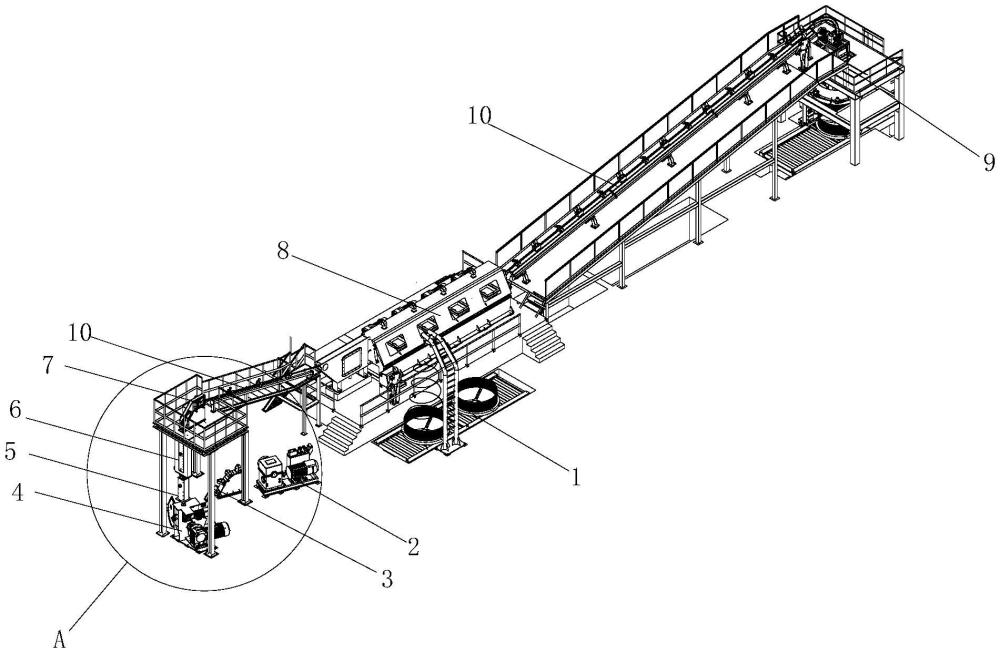

2、为解决上述技术问题,本实用新型提供了一种制备高纯度无氧铜杆的生产线,包括:依次设置的上料机构、拉伸机构、校直机构、浸渍机构、冷却机构、压轧机构和下料机构;种子杆依次经过上料机构、拉伸机构、校直机构、浸渍机构、冷却机构、压轧机构和下料机构完成上料、拉伸、校直、浸渍、冷却、压轧和下料动作制备形成无氧铜杆。

3、其中:所述浸渍机构、冷却机构、压轧机构均设置在密封箱体内,且在所述浸渍机构、冷却机构、压轧机构、下料机构之间设置有封闭的传送管道,所述传送管道依次连通多个所述密封箱体,在所述传送管道中填充还原气体,并在罩设在所述压轧机构外的所述密封箱体中进行抽真空处理。

4、在本实用新型的一个实施例中,所述浸渍机构和所述冷却机构均沿竖直方向延伸设置,在所述浸渍机构与所述剥皮机构之间设置有第一转向驱动机构,在所述冷却机构与所述压轧机构之间设置有第二转向驱动机构,所述第一转向驱动机构和第二转向驱动机构带动所述种子杆传送并能够改变种子杆的传送方向。

5、在本实用新型的一个实施例中,所述浸渍机构设置在所述第一转向驱动机构的正上方,所述第一转向驱动机构的出料口与所述浸渍机构的进料口同轴设置,种子杆从所述第一转向驱动机构中穿出后垂直的进入到所述浸渍机构中。

6、在本实用新型的一个实施例中,所述冷却机构设置在所述浸渍机构的正上方,所述浸渍机构的出料口与所述浸渍机构的进料口同轴设置,种子杆从所述浸渍机构中穿出后垂直的进入到所述冷却机构中。

7、在本实用新型的一个实施例中,在所述压轧机构与所述下料机构之间的传送管道外还套设有冷却管道。

8、在本实用新型的一个实施例中,所述浸渍机构包括:

9、箱体,具有密封腔体,以及开设在所述箱体上与所述密封腔体连通的进料口和出料口,所述进料口和出料口同轴设置,所述进料口设置在箱体的底部,所述出料口设置在所述箱体的顶部,在所述进料口处设置有密封圈,在所述出料口处连通所述传送管道;

10、注液口,开设在所述箱体的侧壁,与所述密封腔体连通,通过所述注液口向所述腔体内注入铜水。

11、在本实用新型的一个实施例中,还包括铜水制备设备,所述铜水制备设备与所述浸渍机构的注液口连通,所述铜水制备设备向所述浸渍机构的密封腔体中注入铜水。

12、在本实用新型的一个实施例中,所述铜水制备设备包括:依次设置的铜板上料机构、铜板预热机构、熔解炉、保温炉;其中:所述熔解炉和所述保温炉均为密封炉体,所述熔解炉和保温炉之间通过石墨管连通,在所述熔解炉、保温炉和石墨管中均填充还原气体或抽真空处理。

13、在本实用新型的一个实施例中,所述保温炉具有与所述浸渍机构连接的连接台,在所述连接台上设置有与所述注液口连接的注液槽。

14、在本实用新型的一个实施例中,还包括与所述传送管道连通的还原气体产生器、以及多个与罩设在压轧机构外的密封箱体连通的真空发生器。

15、本实用新型的上述技术方案相比现有技术具有以下优点:

16、本实用新型所述的制备高纯度无氧铜杆的生产线,设置上料机构、拉伸机构、剥皮机构、浸渍机构、冷却机构、压轧机构和下料机构,依次完成对种子杆上料、拉伸、剥皮、浸渍、冷却、压轧和下料的动作,从而制备形成无氧铜杆;设置浸渍机构、冷却机构、压轧机构在密封箱体内,且在浸渍机构、冷却机构、压轧机构之间设置有封闭的传送管道,通过传送管道将浸渍机构、冷却机构、压轧机构的空间全部连通,在传送管道中填充还原气体,并在罩设在压轧机构外的所述密封箱体中进行抽真空处理,保证从种子杆浸渍后到无氧铜杆制备成型前均处于无氧环境中,防止无氧铜杆成型前在任意一个加工工艺中氧化,能够进一步降低无氧铜杆中的含氧量。

技术特征:

1.一种制备高纯度无氧铜杆的生产线,其特征在于,包括:依次设置的上料机构、拉伸机构、剥皮机构、浸渍机构、冷却机构、压轧机构和下料机构;种子杆依次经过上料机构、拉伸机构、剥皮机构、浸渍机构、冷却机构、压轧机构和下料机构完成上料、拉伸、剥皮、浸渍、冷却、压轧和下料动作制备形成无氧铜杆;

2.根据权利要求1所述的制备高纯度无氧铜杆的生产线,其特征在于:所述浸渍机构和所述冷却机构均沿竖直方向延伸设置,在所述浸渍机构与所述剥皮机构之间设置有第一转向驱动机构,在所述冷却机构与所述压轧机构之间设置有第二转向驱动机构,所述第一转向驱动机构和第二转向驱动机构带动所述种子杆传送并能够改变种子杆的传送方向。

3.根据权利要求2所述的制备高纯度无氧铜杆的生产线,其特征在于:所述浸渍机构设置在所述第一转向驱动机构的正上方,所述第一转向驱动机构的出料口与所述浸渍机构的进料口同轴设置,种子杆从所述第一转向驱动机构中穿出后垂直的进入到所述浸渍机构中。

4.根据权利要求1所述的制备高纯度无氧铜杆的生产线,其特征在于:所述冷却机构设置在所述浸渍机构的正上方,所述浸渍机构的出料口与所述浸渍机构的进料口同轴设置,种子杆从所述浸渍机构中穿出后垂直的进入到所述冷却机构中。

5.根据权利要求1所述的制备高纯度无氧铜杆的生产线,其特征在于:在所述压轧机构与所述下料机构之间的传送管道外还套设有冷却管道。

6.根据权利要求1所述的制备高纯度无氧铜杆的生产线,其特征在于:所述浸渍机构包括:

7.根据权利要求6所述的制备高纯度无氧铜杆的生产线,其特征在于:还包括铜水制备设备,所述铜水制备设备与所述浸渍机构的注液口连通,所述铜水制备设备向所述浸渍机构的密封腔体中注入铜水。

8.根据权利要求7所述的制备高纯度无氧铜杆的生产线,其特征在于:所述铜水制备设备包括:依次设置的铜板上料机构、铜板预热机构、熔解炉、保温炉;其中:所述熔解炉和所述保温炉均为密封炉体,所述熔解炉和保温炉之间通过石墨管连通,在所述熔解炉、保温炉和石墨管中均填充还原气体或抽真空处理。

9.根据权利要求8所述的制备高纯度无氧铜杆的生产线,其特征在于:所述保温炉具有与所述浸渍机构连接的连接台,在所述连接台上设置有与所述注液口连接的注液槽。

10.根据权利要求1所述的制备高纯度无氧铜杆的生产线,其特征在于:还包括与所述传送管道连通的还原气体产生器、以及多个与罩设在压轧机构外的密封箱体连通的真空发生器。

技术总结

本技术涉及一种制备高纯度无氧铜杆的生产线,包括:依次设置的上料机构、拉伸机构、剥皮机构、浸渍机构、冷却机构、压轧机构和下料机构;种子杆依次经过上述机构完成上料、拉伸、剥皮、浸渍、冷却、压轧和下料动作制备形成无氧铜杆;其中:浸渍机构、冷却机构、压轧机构均设置在密封箱体内,且在浸渍机构、冷却机构、压轧机构、下料机构之间设置有封闭的传送管道,传送管道依次连通多个密封箱体,在所述传送管道中填充还原气体,并在罩设在所述压轧机构外的所述密封箱体中进行抽真空处理。本技术在浸渍机构、冷却机构、压轧机构以及转运的路途中均提供无氧环境,保证无氧铜杆制备成型前均不会暴露在有氧环境中,进一步降低无氧铜杆中的含氧量。

技术研发人员:骆建瑜,张栋梁,施学青,孙中奇,刘崧

受保护的技术使用者:江苏亨通精工金属材料有限公司

技术研发日:20230424

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!