一种电池贴膜用拉膜与翻膜装置的制作方法

本技术属于圆柱电池包膜的,尤其涉及一种电池贴膜用拉膜与翻膜装置。

背景技术:

1、圆柱电池(下称电池)600是一种圆柱体形状的单体原电池。请见图1和图2,按照圆柱体躺平的姿态,分为圆柱面610、端面一620、端面二630共3个外表面,常规电池的端面一620上在圆中心布置阳极柱650,在阳极柱650两边分别布置防爆窗660、注液口670和二维码680;端面二630上在圆中心布置阴极柱640,在阴极柱640两边布置防爆窗660;圆柱电池600以圆柱体直径值和高度值定义几何规格,如18650是指圆柱体直径18±0.2mm和高度值65±0.5mm。圆柱电池600在制作的过程中需要在裸电池金属外壳的圆柱面610外贴覆绝缘膜带段710以起到电气隔离的作用,兼起防腐和装饰的作用,请见图3。圆柱电池600包覆绝缘膜带段710成为包膜电池700是圆柱电池600的生产过程中不可或缺的步骤。

2、一般的绝缘膜制作成双层膜带的形式,绝缘膜带背面备胶有粘性的一面粘附在离型膜带上,然后以绝缘膜带在外、离型膜带在内叠放成双层膜带,再将双层膜带卷在卷筒上作成双层膜带卷。绝缘膜带的材质是一种聚对苯二甲酸乙二醇酯(简称pet),绝缘膜带一般厚0.08~0.15mm,有优良的绝缘性、耐高温性、阻燃性、散热性和伸展刚性;胶是聚合物粘结剂(聚偏氟乙烯-六氟丙烯共聚物、聚偏氟乙烯、聚甲基丙烯酸甲酯、聚氧化乙烯、聚丙烯腈、聚苯乙烯、聚乙酸乙烯酯、聚乙烯吡咯烷酮中的一种或多种),胶层一般厚0.01~0.05mm,胶在自然条件下长时间不会固结,但胶遇紫外光(uv)照射可加速凝固,胶有优良的绝缘性、耐高温性、阻燃性、散热性和粘性;离型膜带的材质是聚乙烯(简称pe),离型膜带一般厚0.05~0.1mm;卷筒采用纸筒或胶筒,用于卷绕双层膜带成为双层膜带卷和用于回收卷绕离型膜带成为离型膜带卷。

3、圆柱电池贴膜要求:请见图3。

4、绝缘膜带段710全部贴覆电池的圆柱面610形成搭口711,留出端面一620、端面二630(含阴极柱640、阳极柱650、防爆窗660、注液孔670、二维码680),特意留空除外;

5、膜张力1.5±0.5kgf、贴膜压力15±5kgf;

6、绝缘膜带段搭接重叠区的最小尺寸(最小安全爬电距离)4mm,;

7、没有显著增大长径尺寸以免影响将来组电池模组;

8、没有裸露(特意留空除外)、起胶、气泡、褶皱、犄角、划痕、脏污。

9、为此,需要一种电池贴膜用拉膜与翻膜装置为圆柱电池的贴膜送进绝缘膜带。

技术实现思路

1、本实用新型的目的在于提供一种电池贴膜用拉膜与翻膜装置,用以实现圆柱电池高速包膜前的自动拉膜以及翻膜作业。

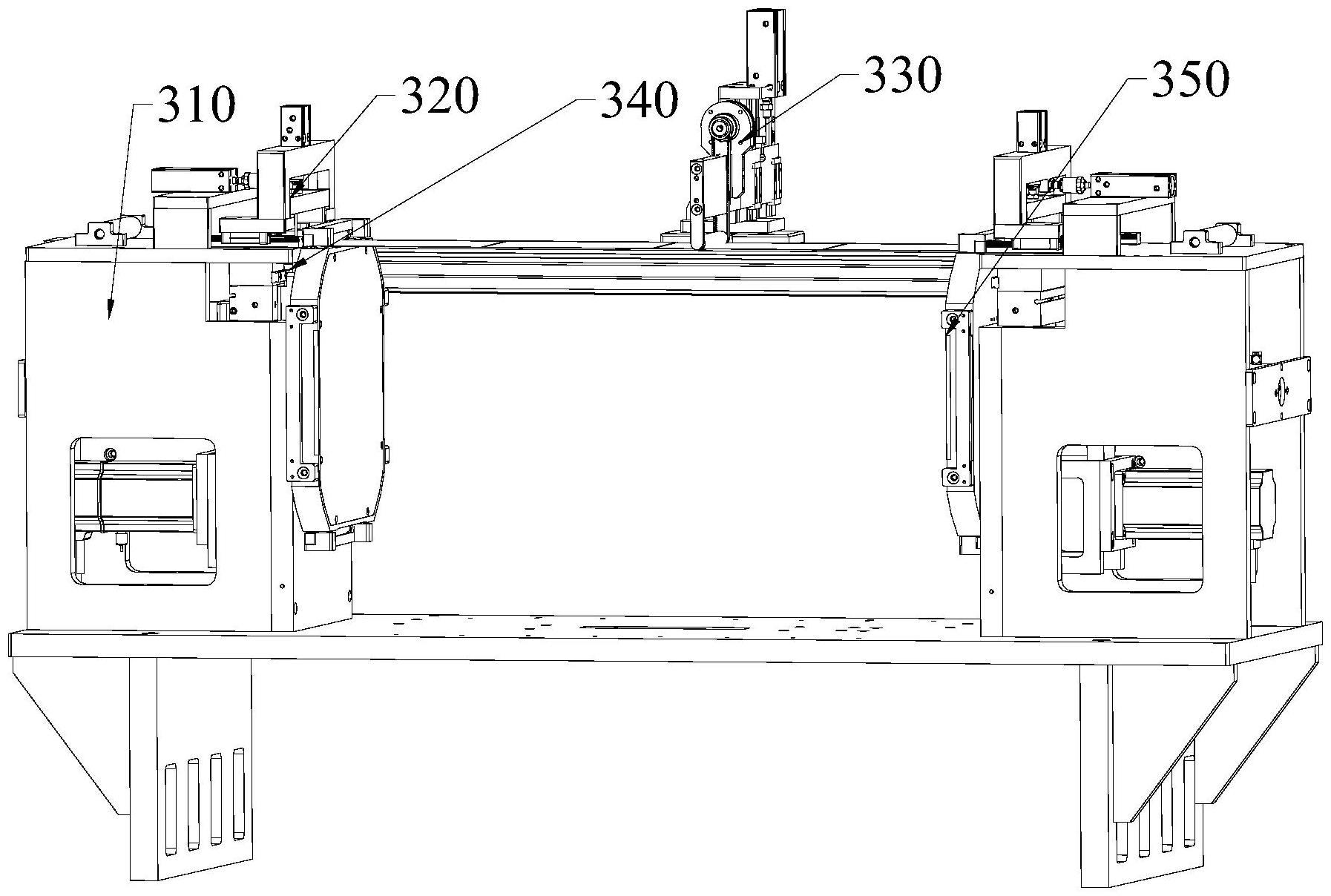

2、本实用新型是这样实现的,一种电池贴膜用拉膜与翻膜装置,包括拉膜与翻膜支架、压膜机构、拉膜机构、切膜机构以及两个翻膜机构;所述拉膜与翻膜支架包括拉膜与翻膜底座以及固定于所述拉膜与翻膜底座两端的两个拉膜与翻膜立架;所述压膜机构固定于一个所述拉膜与翻膜立架,用于牵入并压持绝缘膜带;所述拉膜机构固定于两个所述拉膜与翻膜立架之间,用于从一个所述拉膜与翻膜立架上将绝缘膜带拉到另一个所述拉膜与翻膜立架上;所述切膜机构固定于一个所述拉膜与翻膜立架,位于所述压膜机构旁,用于将所述拉膜机构拉出的绝缘膜带切断得到绝缘膜带段;两个所述翻膜机构,分别固定于两个所述拉膜与翻膜立架,用于夹膜并旋转所述切膜机构切断绝缘膜带后得到的绝缘膜带段。

3、优选的,所述压膜机构包括过膜导辊支座、过膜导辊、送膜平移驱动件支座、送膜平移驱动件、送膜平移滑组、送膜平移滑架、压膜升降驱动件、压膜导辊支架、压膜导辊支架升降导柱、压膜导辊支架升降导套以及压膜导辊,两个所述过膜导辊支座、所述送膜平移驱动件支座以及所述送膜平移滑组的滑轨均固定于所述拉膜与翻膜立架上,所述过膜导辊架设于两个所述过膜导辊支座,所述送膜平移驱动件固定于所述送膜平移驱动件支座,所述送膜平移滑架固定于所述送膜平移驱动件的输出端以及所述送膜平移滑组的滑块上,所述压膜升降驱动件固定于所述送膜平移滑架上,所述压膜导辊支架固定于所述压膜升降驱动件的输出端,所述压膜导辊支架升降导柱固定于所述送膜平移滑架,所述压膜导辊支架升降导套固定于所述压膜导辊支架且套设于所述压膜导辊支架升降导柱外,所述压膜导辊架设于所述压膜导辊支架上。

4、优选的,拉膜机构包括拉膜直线模组、拉膜平移滑架、粘膜升降驱动件、粘膜升降滑组、粘膜辊升降滑架、粘膜组件,所述拉膜直线模组的两端分别固定于两个所述拉膜与翻膜立架上,所述拉膜平移滑架固定于所述拉膜直线模组的输出端,所述粘膜升降驱动件以及所述粘膜升降滑组的滑轨均固定于所述拉膜平移滑架,所述粘膜辊升降滑架固定于所述粘膜升降驱动件的输出端以及所述粘膜升降滑组的滑块上,所述粘膜组件固定于所述粘膜辊升降滑架上。

5、优选的,所述粘膜组件包括粘膜辊刹车支架、粘膜辊刹车、粘膜辊刹车传动件、粘膜辊支架以及粘膜辊,所述粘膜辊刹车支架和粘膜辊支架均固定于述粘膜辊升降滑架上,所述粘膜辊刹车固定于所述粘膜辊刹车支架上,所述粘膜辊固定于所述粘膜辊支架上,所述粘膜辊刹车传动件套设于所述粘膜辊刹车的输出端外和所述粘膜辊之外。

6、优选的,所述切膜机构包括切膜安装支架、切膜驱动件、切膜滑组、切膜刀架以及切膜刀,所述切膜安装支架固定于一个所述拉膜与翻膜立架,所述切膜驱动件以及所述切膜滑组的滑轨均固定于所述切膜安装支架上,所述切膜刀架固定于所述切膜驱动件的输出端以及所述切膜滑组的滑块上,所述切膜刀固定于所述切膜刀架。

7、优选的,所述翻膜机构包括翻膜驱动组件和翻膜转盘组件,所述翻膜驱动组件固定于所述拉膜与翻膜立架上,所述翻膜转盘组件固定于所述翻膜驱动组件的旋转输出端。

8、优选的,所述翻膜驱动组件包括翻膜驱动件支架、支承座、回转气接头安装板、法兰头转轴、法兰头转轴挡圈、翻膜同步轮、翻转感应片、翻转感应开关、回转气接头支架、回转气接头、翻膜驱动件、翻膜同步带;

9、所述翻膜驱动件支架、所述支承座和所述翻转感应开关和所述回转气接头安装板均固定于所述拉膜与翻膜支架的所述拉膜与翻膜立架上,所述法兰头转轴穿过所述支承座内的支承孔,所述法兰头转轴挡圈固定于所述法兰头转轴紧挨所述支承座,所述翻膜同步轮固定于所述法兰头转轴紧挨所述法兰头转轴挡圈,所述翻转感应片固定于所述法兰头转轴紧挨所述翻膜同步轮,所述回转气接头支架固定于所述法兰头转轴紧挨所述翻转感应片,所述回转气接头的输出端固定于所述回转气接头支架同时输入端固定于所述回转气接头安装板;所述翻膜驱动件固定于所述翻膜驱动件支架,所述翻膜同步带套设于所述翻膜驱动件的输出端和所述翻膜同步轮外;所述翻膜转盘组件固定于所述法兰头转轴的法兰盘上。

10、优选的,所述翻膜转盘组件包括翻膜转盘和四个翻膜夹膜部件,所述翻膜转盘包括翻膜转盘底板、翻膜转盘法兰盘和处于所述翻膜转盘底板四边的夹膜框,所述翻膜转盘法兰盘位于所述翻膜转盘底板中心,用于固定到所述法兰头转轴的法兰盘上,所述夹膜框四边上各设置两个夹膜滑套;所述翻膜夹膜部件包括翻膜夹膜驱动件、翻膜夹膜压辊支架以及翻膜夹膜压辊,所述翻膜夹膜驱动件固定于所述翻膜转盘底板上并朝向所述夹膜框,所述翻膜夹膜压辊支架包括翻膜夹膜驱动端板、两根夹膜支柱和翻膜夹膜压辊端板,所述翻膜夹膜驱动端板固定于所述翻膜夹膜驱动件的输出端,两根所述夹膜支柱以一端固定于所述翻膜夹膜驱动端板上,且分别穿过所述夹膜框的两个所述夹膜滑套,翻膜夹膜压辊端板固定于两根所述夹膜支柱的另一端,所述翻膜夹膜压辊固定于所述翻膜夹膜压辊端板且位于所述夹膜框外,所述翻膜夹膜压辊与所述翻膜转盘的所述夹膜框的外侧面之间形成绝缘膜夹缝。

11、本实用新型的有益效果在于:

12、本方案的电池贴膜用拉膜与翻膜装置通过拉膜机构移动于两个拉膜与翻膜立架之间以将压膜机构牵入的绝缘膜带拉至两个翻膜机构之间,切膜机构切断绝缘膜带得到绝缘膜带段,两个翻膜机构夹住并翻转绝缘膜带段带至贴膜工位供贴膜机构进行圆柱电池贴膜。本实用新型的电池贴膜用拉膜与翻膜装置可水平拉入绝缘膜带,在切膜机构切膜后将绝缘膜带段旋转90度至竖直状态,以配合处于竖直状态的圆柱电池进行贴膜,可节省拉膜机构与贴膜装置的占用空间,同时拉膜作业与贴膜作业可同步进行,可实现高速贴膜。

- 还没有人留言评论。精彩留言会获得点赞!