电池托盘、电池包及车辆的制作方法

本申请涉及电池,尤其涉及一种电池托盘、电池包及车辆。

背景技术:

1、电池包作为新能源汽车的核心部件,高电量,高安全性能成为未来发展的焦点,为了同时满足乘客舒适性以及离地间隙的要求,纯电动汽车电池包越来越倾向于向降低z向尺寸的方向发展,因此大平板低矮结构的电池包会成为未来纯电动汽车发展的一个趋势。

2、大平板扁平形状电池包中的托盘不仅需要承受大量电芯的重量,还要起到保护电芯的作用,满足整车振动冲击以及侧面挤压、侧面柱碰等的要求。电池整包模态强度刚性要求较高,使得托盘的重量不断增加以提高其机械强度。

3、但是托盘重量的增加,不仅提高了托盘的成产成本,而且不利于电池包的轻量化设计。

技术实现思路

1、本申请提供一种电池托盘、电池包及车辆,在保证电池整包强度刚度的要求下,降低了托盘的重量,从而降低了托盘的生产成本,有利于电池包的轻量化设计。

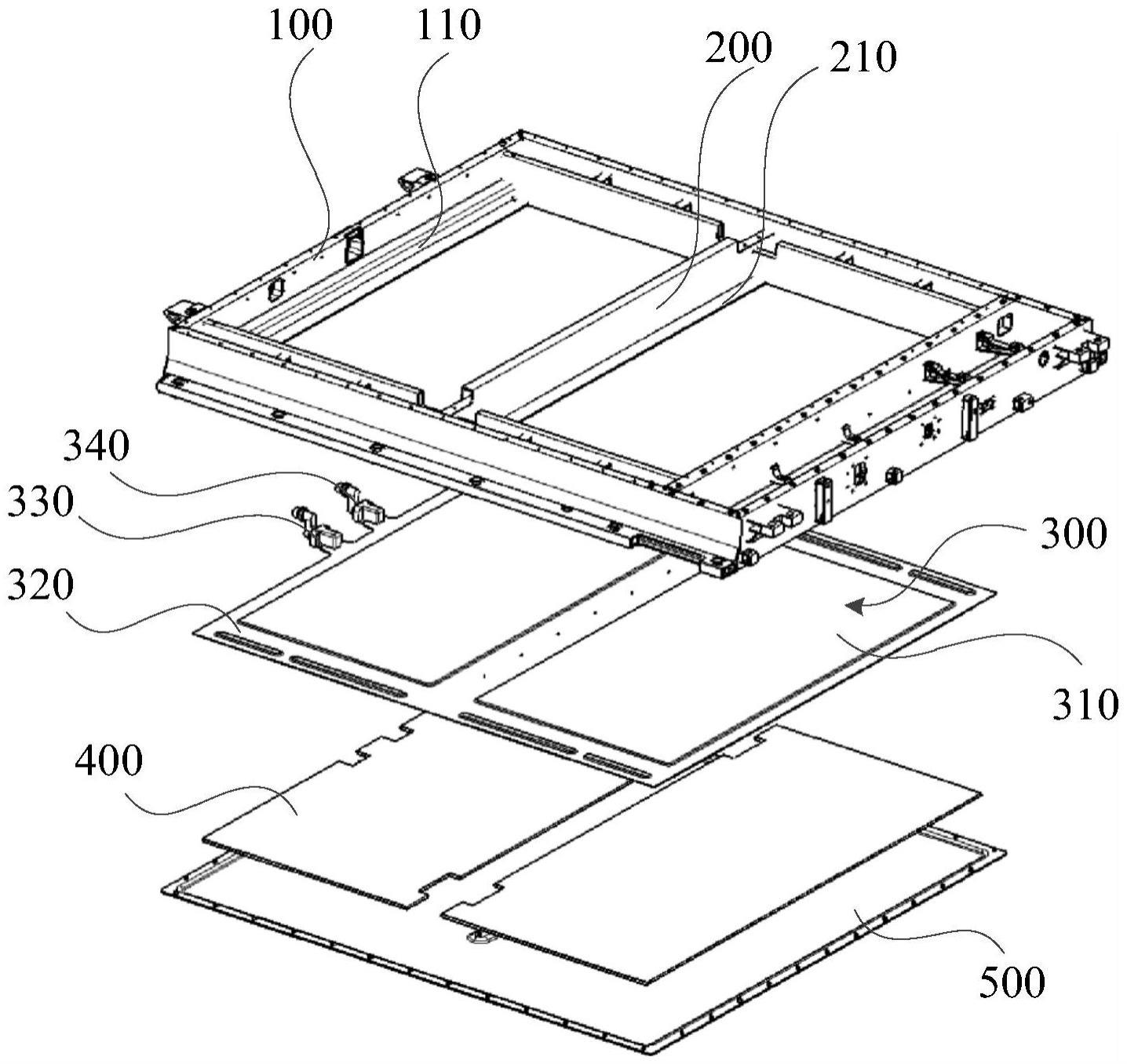

2、本申请提供一种电池托盘,包括边框、横梁和冷却组件;

3、所述边框设置有四个,四个所述边框依次首尾相连形成方形框,各所述边框的底部具有第一承托部;

4、所述横梁至少设置有一个,所述横梁位于所述方形框内,所述横梁分别与相对布设的两个所述边框相连,以将所述方形框均分成至少两个方框,所述横梁的底部均具有相对的两个第二承托部;

5、所述方框形成用于放置多个芯组的放置腔,所述芯组的端部分别搭接在所述第一承托部和所述第二承托部上;

6、所述冷却组件设置在所述方形框的底部,所述冷却组件的部分上端面与所述放置腔的底面相齐平,以与所述芯组的下端面相抵接。

7、通过采用上述技术方案,边框与第一承托部呈l形布设,横梁与两个第二承托部呈倒t形布设,四个边框和第一承托部依次首尾焊接,横梁和第二承托部的端部分别与相对布设的边框和第一承托部焊接,保证了方形框和方框的整体结构强度。

8、芯组位于放置腔内,芯组的端部搭接在第一承托部和第二承托部上,使第一承托部和第二承托部承载芯组大部分的重量,冷却组件设置在方形框的底部,与芯组的下端面相抵接,使冷却组件承载芯组小部分的重量,第一承托部和第二承托部之间呈悬空设置,大大降低了电池托盘的重量,从而降低了托盘的生产成本,有利于电池包的轻量化设计。

9、而且冷却组件可以对电芯进行冷却散热,保证了电芯的工作性能。

10、可选的,所述冷却组件包括第一液冷板、第二液冷板、进液口和出液口,所述第一液冷板位于所述第二液冷板的上方,并且所述第一液冷板和第二液冷板之间具有流体通道,所述进液口和所述出液口均与所述流体通道连通;

11、所述第一液冷板的上端面与所述放置腔的底面相齐平,以使所述第一液冷板与所述芯组相抵接。

12、通过采用上述技术方案,第一液冷板位于第二液冷板的上方,并且第一液冷板的上端面与放置腔的底面相齐平,从而使第一液冷板可以对芯组进行承托和冷却,冷却液由进液口流入到流体通道内,芯组的热量通过第一液冷板传递至冷却液,冷却液通过出液口流出,从而实现对芯组热量的冷却。

13、可选的,所述第一液冷板焊接在所述第二液冷板上,所述第一承托部和所述第二承托部的下端面均与所述第二液冷板抵接,所述第一承托部、所述第二承托部和所述第二液冷板在抵接处焊接。

14、通过采用上述技术方案,第二液冷板、第一承托部和第二承托部采用搅拌摩擦焊的焊接方式,从而实现冷却组件与方框之间的密封,取消了传统的密封垫或者结构胶以及安装螺栓等复杂的密封结构,不仅保证了冷却组件与方框之间的密封效果,而且还能降低电池托盘的重量。

15、可选的,所述第二液冷板的下方设置有保温板。

16、通过采用上述技术方案,保温板具有保温隔热的作用,可以对冷却组件的温度进行防护,尽量避免外界环境对冷却组件的影响。

17、可选的,所述第二液冷板的下方设置有底护板,所述保温板位于所述第二液冷板和所述保温板之间。

18、通过采用上述技术方案,底护板的设置,不仅可以将保温板安装在第二液冷板的下方,而且该可以对保温板和冷却组件进行防护,尽量避免保温板和冷却组件因外界环境而损坏。

19、可选的,所述底护板与所述第一承托部和所述第二承托部通过螺栓连接。

20、通过采用上述技术方案,底护板通过螺栓与第一承托部和第二承托部连接,不仅方便了将底护板安装在第一承托部和第二承托部上,而且方便了将底护板拆离第一承托部和第二承托部,从而便于对保温板和冷却组件进行检修和维护。

21、本申请还提供一种电池包,包括多个芯组和上述任一技术方案所述的电池托盘,各所述芯组安装在所述电池托盘上的放置腔内。

22、可选的,所述芯组包括模组壳和安装在所述模组壳内的电芯,所述模组壳安装在所述放置腔内,所述模组壳的端部抵接在所述第一承托部和所述第二承托部上,所述模组壳与所述冷却组件的上端面相抵接。

23、通过采用上述技术方案,模组壳和电芯形成长刀片形状的芯组,第一承托部和第二承托部承托模组壳,从而对芯组的大部分重量进行承托,模组壳与冷却组件相抵接,从而使冷却组件可以对芯组的小部分重量进行承托,不仅保证了电池包的结构强度,而且有利于电池包的轻量化设计。

24、可选的,所述模组壳与所述第一承托部、所述第二承托部和所述冷却组件中的至少一者胶粘连接。

25、通过采用上述技术方案,其中,所采用的胶为导热结构胶,不影响模组壳与冷却组件之间的热传递效果,保证冷却组件对芯组的冷却效果。

26、模组壳与第一承托部、第二承托部和冷却组件中的至少一者胶粘连接,可以有效提高电池包的整包刚度和模态。

27、本申请还提供一种车辆,包括车辆本体和安装在所述车辆本体上的上述任一技术方案所述的电池包。

28、本申请中的电池托盘、电池包及车辆,具体的,一种电池托盘,包括边框、横梁和冷却组件;

29、所述边框设置有四个,四个所述边框依次首尾相连形成方形框,各所述边框的底部具有第一承托部;

30、所述横梁至少设置有一个,所述横梁位于所述方形框内,所述横梁分别与相对布设的两个所述边框相连,以将所述方形框均分成至少两个方框,所述横梁的底部均具有相对的两个第二承托部;

31、所述方框形成用于放置多个芯组的放置腔,所述芯组的端部分别搭接在所述第一承托部和所述第二承托部上;

32、所述冷却组件设置在所述方形框的底部,所述冷却组件的部分上端面与所述放置腔的底面相齐平,以与所述芯组的下端面相抵接。

33、本申请在保证电池整包强度刚度的要求下,降低了托盘的重量,从而降低了托盘的生产成本,有利于电池包的轻量化设计。

技术特征:

1.一种电池托盘,其特征在于,包括边框、横梁和冷却组件;

2.根据权利要求1所述的电池托盘,其特征在于,所述冷却组件包括第一液冷板、第二液冷板、进液口和出液口,所述第一液冷板位于所述第二液冷板的上方,并且所述第一液冷板和所述第二液冷板之间具有流体通道,所述进液口和所述出液口均与所述流体通道连通;

3.根据权利要求2所述的电池托盘,其特征在于,所述第一液冷板焊接在所述第二液冷板上,所述第一承托部和所述第二承托部的下端面均与所述第二液冷板抵接,所述第一承托部、所述第二承托部和所述第二液冷板在抵接处焊接。

4.根据权利要求2-3任一所述的电池托盘,其特征在于,所述第二液冷板的下方设置有保温板。

5.根据权利要求4所述的电池托盘,其特征在于,所述第二液冷板的下方设置有底护板,所述保温板位于所述第二液冷板和所述保温板之间。

6.根据权利要求5所述的电池托盘,其特征在于,所述底护板与所述第一承托部和所述第二承托部通过螺栓连接。

7.一种电池包,其特征在于,包括多个芯组和权利要求1-6任一所述的电池托盘,各所述芯组安装在所述电池托盘上的放置腔内。

8.根据权利要求7所述的电池包,其特征在于,所述芯组包括模组壳和安装在所述模组壳内的电芯,所述模组壳安装在所述放置腔内,所述模组壳的端部抵接在所述第一承托部和所述第二承托部上,所述模组壳与所述冷却组件的上端面相抵接。

9.根据权利要求8所述的电池包,其特征在于,所述模组壳与所述第一承托部、所述第二承托部和所述冷却组件中的至少一者胶粘连接。

10.一种车辆,其特征在于,包括车辆本体和安装在所述车辆本体上的权利要求7-9任一所述的电池包。

技术总结

本申请提供一种电池托盘、电池包及车辆。电池托盘包括边框、横梁和冷却组件;边框设置有四个,四个边框依次首尾相连形成方形框,各边框的底部具有第一承托部;横梁至少设置有一个,横梁位于方形框内,横梁分别与相对布设的两个边框相连,以将方形框均分成至少两个方框,横梁的底部具有相对的两个第二承托部;方框形成用于放置多个芯组的放置腔,芯组的端部分别搭接在第一承托部和第二承托部上;冷却组件设置在方形框的底部,冷却组件的部分上端面与放置腔的底面相齐平,以与芯组的下端面相抵接。本申请在保证电池整包强度刚度的要求下,降低了托盘的重量,从而降低了托盘的生产成本,有利于电池包的轻量化设计。

技术研发人员:刘晓苛,袁兆鹏,严胜利,占莉

受保护的技术使用者:浙江极氪智能科技有限公司

技术研发日:20230505

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!