电池的制作方法

本技术涉及新能源,具体提供一种电池。

背景技术:

1、新能源汽车以其低噪声、无污染、能量效率高等特点受到了越来越多的关注,从而推动了新能源汽车的加速发展。目前,新能源汽车通常是以电池作为动力来源,这为锂离子电池的应用与发展提供了广阔的空间。

2、现有的电池包包括箱体以及安装在箱体内的多个电池,在将多个电池安装至箱体的过程中,安装难度较大,影响电池的装配效率。

3、因此,本领域需要一种新的技术方案来解决上述问题。

技术实现思路

1、本实用新型旨在解决上述技术问题,即,解决现有电池的装配效率不高的问题。

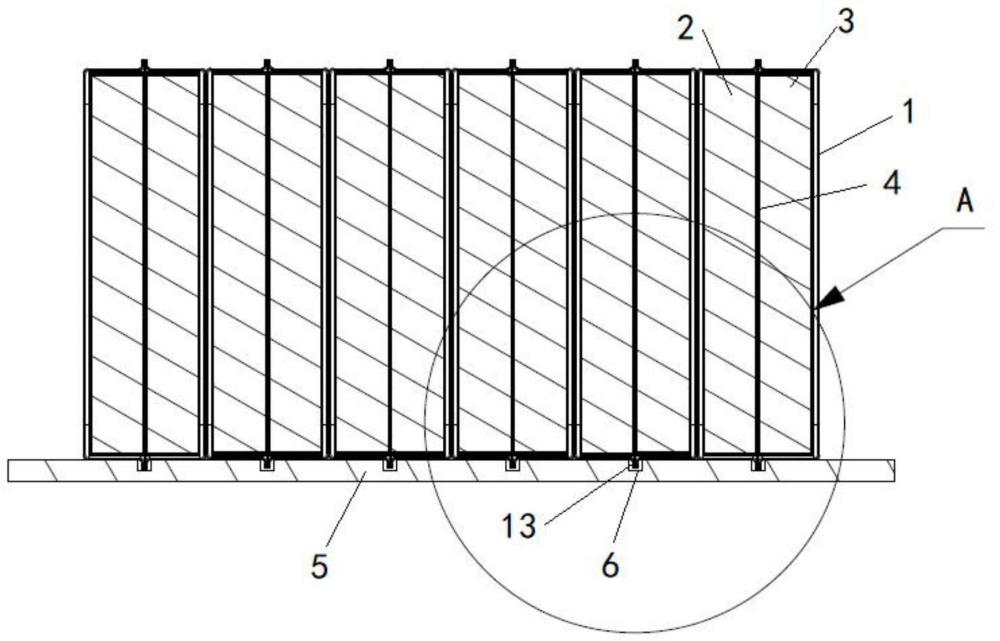

2、在第一方面,本实用新型提供一种电池,所述电池包括壳体,所述壳体上设有用于收容于电池包箱体的凹槽的凸出部。

3、通过这样的设置,在对电池进行装配时,电池的壳体上的凸出部插入电池包箱体的凹槽内,以对壳体进行定位,能够降低安装难度,有利于提高电池的装配效率。

4、在上述电池的优选技术方案中,所述凹槽的宽度与所述凸出部的厚度的比值为1至2中的任意值。

5、通过这样的设置,能够防止凸出部与凹槽之间的间隙过大而影响定位的准确性。

6、在上述电池的优选技术方案中,所述凹槽的宽度与所述凸出部的厚度的比值为1.6至1.7中的任意值。

7、在上述电池的优选技术方案中,所述凹槽的宽度与所述凸出部的厚度的比值为1.67。

8、通过该具体参数的选择,有利于在实际装配过程中,使得凸出部顺利且快速的收容于凹槽内,无需对凸出部与凹槽进行精准对准以影响对其装配效率,且可以保证凸出部的结构强度,防止其在凹槽内变形,同时便于生产加工。

9、在上述电池的优选技术方案中,所述凹槽设有多个,相邻的两个所述凹槽之间的距离与所述壳体的厚度的比值为1至2中的任意值。

10、通过这样的设置,能够防止两个壳体之间的距离过大而导致降低电池的能量密度。

11、在上述电池的优选技术方案中,相邻的两个所述凹槽之间的距离与所述壳体的厚度的比值为1至1.2中的任意值。

12、在上述电池的优选技术方案中,相邻的两个所述凹槽之间的距离与所述壳体的厚度的比值为1.02。

13、在上述电池的优选技术方案中,所述壳体包括相对设置的第一壳体、第二壳体以及设置所述第一壳体与所述第二壳体之间的隔板,所述隔板的一侧与所述第一壳体固定连接,所述隔板与所述第一壳体之间设置有第一腔室,所述隔板的另一侧与所述第二壳体固定连接,所述隔板与所述第二壳体之间设置有第二腔室,所述第一腔室和所述第二腔室沿第一方向分布,所述电池还包括第一电芯和第二电芯,所述第一电芯和所述第二电芯电连接且分别设置于所述第一腔室和所述第二腔室内,所述凸出部包括设置在所述第一壳体的第一凸出部、设置在所述第二壳体的第二凸出部以及所述隔板的边缘,所述第一凸出部与所述隔板的边缘固定连接,所述第二凸出部与所述隔板的边缘固定连接。

14、通过这样的设置,能够减小壳体的占空面积,此外,第一凸出部和第二凸出部既能够与隔板固定连接,以使隔板分别与第一壳体和第二壳体围成能够分别容纳第一电芯和第二电芯的第一腔室和第二腔室,还能够组成凸出部与箱体上的凹槽配合,实现对壳体的定位。

15、在上述电池的优选技术方案中,所述壳体的外表面设置有绝缘膜。

16、通过这样的设置,当相邻的电池发生故障时,对电池起到绝缘即保护的作用,能够避免其受到影响。

17、在上述电池的优选技术方案中,所述隔板的材质为铝;和/或,所述隔板的厚度为0.1mm至5mm中的任意值。

18、通过将隔板设置成铝板,能够降低电池的重量,满足轻量化要求,此外,还能够降低成本。

19、通过对隔板的厚度进行限定,既能够保证隔板的强度满足设计要求,使隔板不易发生变形或者破损,又能够避免隔板占用较大的空间而影响电池的能量密度。

技术特征:

1.一种电池,其特征在于,所述电池包括壳体,所述壳体上设有用于收容于电池包箱体的凹槽的凸出部。

2.根据权利要求1所述的电池,其特征在于,所述凹槽的宽度与所述凸出部的厚度的比值为1至2中的任意值。

3.根据权利要求2所述的电池,其特征在于,所述凹槽的宽度与所述凸出部的厚度的比值为1.6至1.7中的任意值。

4.根据权利要求3所述的电池,其特征在于,所述凹槽的宽度与所述凸出部的厚度的比值为1.67。

5.根据权利要求1所述的电池,其特征在于,所述凹槽设有多个,相邻的两个所述凹槽之间的距离与所述壳体的厚度的比值为1至2中的任意值。

6.根据权利要求5所述的电池,其特征在于,相邻的两个所述凹槽之间的距离与所述壳体的厚度的比值为1至1.2中的任意值。

7.根据权利要求5所述的电池,其特征在于,相邻的两个所述凹槽之间的距离与所述壳体的厚度的比值为1.02。

8.根据权利要求1所述的电池,其特征在于,所述壳体包括相对设置的第一壳体、第二壳体以及设置所述第一壳体与所述第二壳体之间的隔板,所述隔板的一侧与所述第一壳体固定连接,所述隔板与所述第一壳体之间设置有第一腔室,所述隔板的另一侧与所述第二壳体固定连接,所述隔板与所述第二壳体之间设置有第二腔室,所述第一腔室和所述第二腔室沿第一方向分布,所述电池还包括第一电芯和第二电芯,所述第一电芯和所述第二电芯电连接且分别设置于所述第一腔室和所述第二腔室内,所述凸出部包括设置在所述第一壳体的第一凸出部、设置在所述第二壳体的第二凸出部以及所述隔板的边缘,所述第一凸出部与所述隔板的边缘固定连接,所述第二凸出部与所述隔板的边缘固定连接。

9.根据权利要求1至8中任一项所述的电池,其特征在于,所述壳体的外表面设置有绝缘膜。

10.根据权利要求8所述的电池,其特征在于,所述隔板的材质为铝;和/或,所述隔板的厚度为0.1mm至5mm中的任意值。

技术总结

本技术涉及新能源技术领域,具体提供一种电池,旨在解决现有电池的装配效率不高的问题。为此目的,本技术的电池包括壳体,所述壳体上设置有用于收容于电池包箱体的凹槽内的凸出部。通过这样的设置,即通过在电池的壳体上设置凸出部,在对电池进行装配时,壳体上的凸出部能够插入电池包的箱体的凹槽内,以对电池进行定位,能够降低安装难度,有利于提高电池的装配效率。

技术研发人员:邢依然

受保护的技术使用者:蔚来电池科技(安徽)有限公司

技术研发日:20230510

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!