一种自动取料检测装置的制作方法

本技术涉及半导体加工设备领域,特别涉及一种自动取料检测装置。

背景技术:

1、半导体封装是指将切割好的晶片用胶水贴装到相应的基板(引线框架)的小岛上,再利用超细的金属(金锡铜铝)导线或者导电性树脂将晶片的接合焊盘连接到基板的相应引脚,并构成所要求的电路;然后再对独立的晶片用塑料外壳加以封装保护,塑封之后还要进行一系列操作,封装完成后进行成品测试。

2、其中基板的两侧设有依次排列的定位孔,以便于在各生产过程中对基板进行定位、移动。

3、然而在压焊工序之后,需要人工对基板进行抽检,通过目测观察的方式检测基板上的晶片贴装或焊接引脚是否完整。一般地,焊接工序后的基板放置在料架上,料架的结构如图1所示,料架的前后连通,且料架上在竖直方向上设有等间距排列的安装槽,以实现存放多个基板,且基板之间具有间隙。抽检时,料盘与所需检测的基板对齐,操作员用镊子随机夹出一片基板,并拖动至料盘上,由于基板的材质较软,采用料盘承托基板一方面可以支撑基板,便于操作员观察,另一方面避免了操作员的手触碰到基板上而损坏基板;检测完成后,操作员将料盘与放置基板的安装槽对齐,并用镊子将基板从料盘上推回料架上。存在的不足之处在于:操作繁琐,工作效率低。

4、可见,现有技术还有待改进和提高。

技术实现思路

1、鉴于上述现有技术的不足之处,本实用新型的目的在于提供自动取料检测装置,旨在实现自动将料架上的基板取出和放回功能,便于操作员检测检测基板,提高检测效率。

2、为了达到上述目的,本实用新型采取了以下技术方案:

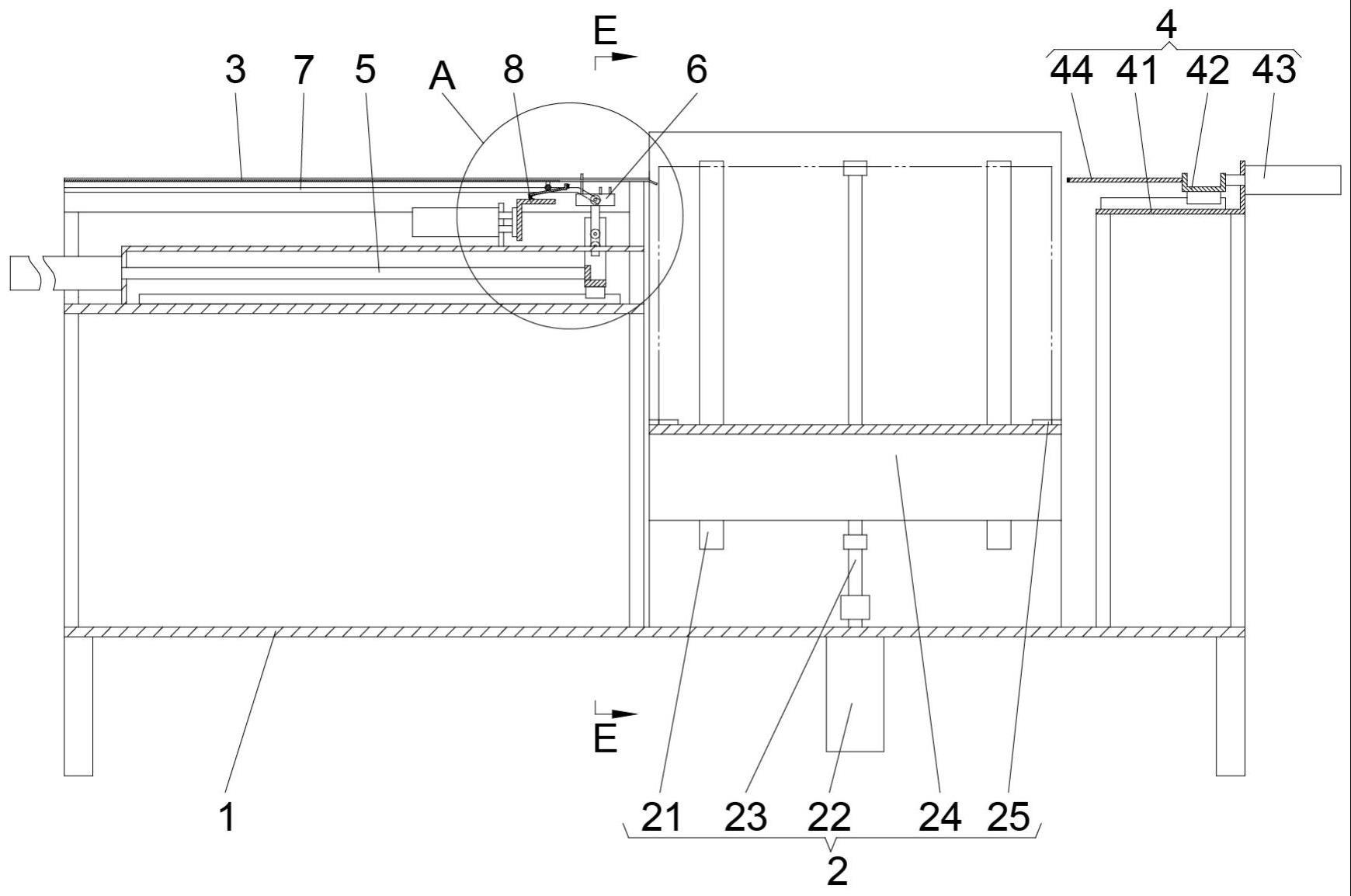

3、一种自动取料检测装置,包括:

4、机架;

5、升降台,安装在机架上,升降台用于抬升存放有基板的料架;

6、检测台,安装在机架上;

7、推出机构,安装在机架上,并位于升降台远离检测台的一侧,用于将料架内的基板往检测台方向推出;

8、平移机构,安装在机架上,并位于检测台下方,平移机构的输出端设有两个对称设置的定位组件,定位组件包括可卡入基板的定位孔内的定位针,检测台的两侧开有用于避让定位针的第一避让槽;

9、轨道,两条对称设置的轨道水平安装在机架上,且位于检测台下方,轨道靠近升降台的一端朝向下倾斜,定位组件可滑动地设于轨道上,并在平移机构的驱动下,定位针可伸出至第一避让槽或缩回至第一避让槽,以实现卡入或脱离基板的定位孔;

10、推回机构,安装在机架上,并位于检测台下方,推回机构的输出端设有第二推爪,检测台的中部开有用于避让第二推爪的第二避让槽;

11、控制器,安装在机架上,控制器与升降台、推出机构、平移机构、推回机构电性连接,控制器上设有上升按钮、下降按钮、取料按钮和放回按钮。

12、所述检测台的两侧分别设有限位条,检测台靠近所述升降台的一端设有倾斜向下的过渡板。

13、所述升降台包括第一导轨、升降电机、滚珠丝杠传动组件和活动台,所述第一导轨竖直固定在机架上,所述活动台与第一导轨滑动连接,升降电机安装在机架上,并通过滚珠丝杠传动组件驱动活动台作升降运动。

14、所述活动台上设有四个用于限定料架位置的定位块,定位块为l型结构。

15、所述推出机构还包括安装在所述机架上的第一安装板和可水平移动地设于第一安装板上的第一推架和安装在第一安装板上的第一气缸,第一气缸的伸出杆与第一推架连接,第一推架上设有第一推爪。

16、所述定位组件还包括滑台,滑台转动连接有第一滚轮,第一滚轮与轨道滑动连接,若干定位针固定在滑台上。

17、所述滑台远离升降台的一侧竖直固定有挡针,挡针延伸至第一避让槽外。

18、所述平移机构包括可水平滑动设于机架上的u型架和安装在机架上的第二气缸,第二气缸的伸出杆与u型架连接,u型架的两侧分别开有在竖直方向延伸的滑槽,所述滑台下部竖直设置有两个分别与滑槽滑动连接的第二滚轮。

19、所述推回机构还包括安装在所述机架上的第三气缸、安装在第三气缸的伸出杆的第二推架和安装在检测台底部的压杆,第三气缸为双杆气缸,第二推爪与第二推架铰接,且第二推爪与第二推架之间设有扭簧。

20、所述第一推爪和第二推爪上均设有橡胶垫。

21、有益效果:

22、本实用新型提供的自动取料检测装置设置有可驱动料架作升降运动的升降台,便于操作员任意选择其一个基板进行检测,控制器的控制下,推出机构将基板推出一段距离,以及平移机构驱动定位组件沿轨道作移动,使得定位针可卡入定位孔并将基板移动至检测台上,便于操作员检测基板;待检测完成后,平移机构驱动定位组件沿轨道移动复位,基板在定位针的带动下从检测台推回料架,以及推回机构将基板完全推回至料架上。实现自动将料架上的基板取出和放回功能,便于操作员检测检测基板,提高检测效率。

技术特征:

1.一种自动取料检测装置,其特征在于,包括:

2.根据权利要求1所述的自动取料检测装置,其特征在于,所述检测台的两侧分别设有限位条,检测台靠近所述升降台的一端设有倾斜向下的过渡板。

3.根据权利要求1所述的自动取料检测装置,其特征在于,所述升降台包括第一导轨、升降电机、滚珠丝杠传动组件和活动台,所述第一导轨竖直固定在机架上,所述活动台与第一导轨滑动连接,升降电机安装在机架上,并通过滚珠丝杠传动组件驱动活动台作升降运动。

4.根据权利要求3所述的自动取料检测装置,其特征在于,所述活动台上设有四个用于限定料架位置的定位块,定位块为l型结构。

5.根据权利要求1所述的自动取料检测装置,其特征在于,所述推出机构还包括安装在所述机架上的第一安装板和可水平移动地设于第一安装板上的第一推架和安装在第一安装板上的第一气缸,第一气缸的伸出杆与第一推架连接,第一推架上设有第一推爪。

6.根据权利要求1所述的自动取料检测装置,其特征在于,所述定位组件还包括滑台,滑台转动连接有第一滚轮,第一滚轮与轨道滑动连接,若干定位针固定在滑台上。

7.根据权利要求6所述的自动取料检测装置,其特征在于,所述滑台远离升降台的一侧竖直固定有挡针,挡针延伸至第一避让槽外。

8.根据权利要求6所述的自动取料检测装置,其特征在于,所述平移机构包括可水平滑动设于机架上的u型架和安装在机架上的第二气缸,第二气缸的伸出杆与u型架连接,u型架的两侧分别开有在竖直方向延伸的滑槽,所述滑台下部竖直设置有两个分别与滑槽滑动连接的第二滚轮。

9.根据权利要求1所述的自动取料检测装置,其特征在于,所述推回机构还包括安装在所述机架上的第三气缸、安装在第三气缸的伸出杆的第二推架和安装在检测台底部的压杆,第三气缸为双杆气缸,第二推爪与第二推架铰接,且第二推爪与第二推架之间设有扭簧。

10.根据权利要求5所述的自动取料检测装置,其特征在于,所述第一推爪和第二推爪上均设有橡胶垫。

技术总结

本技术公开了一种自动取料检测装置,包括机架、升降台、检测台、推出机构、平移机构、轨道和推回机构,升降台、检测台、推出机构和平移机构均安装在机架上,推出机构位于升降台远离检测台的一侧,平移机构位于检测台下方,平移机构设有两个定位组件,定位组件包括定位针,检测台的两侧开有第一避让槽,两条对称设置的轨道水平安装在机架上且位于检测台下方,轨道靠近升降台的一端朝向下倾斜,定位组件可滑动地设于轨道上,推回机构安装在机架上并位于检测台下方,推回机构设有第二推爪,检测台的中部开有第二避让槽。本技术提供的自动取料检测装置,实现自动将料架上的基板取出和放回功能,便于操作员检测检测基板,提高检测效率。

技术研发人员:江超,李健荣

受保护的技术使用者:佛山市蓝箭电子股份有限公司

技术研发日:20230522

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!