一种电池包组装平台装置的制作方法

本技术属于电池包组装,具体涉及一种电池包组装平台装置。

背景技术:

1、目前的电动汽车的供电方式主要包括直冲式充电和快换式换电,快换式换电一般采用电池包可拆卸式安装的方式,以进行快速更换,即:将换下来的电池包进行充电(通常是在换电站内),并将其他储存有电量的电池包安装到车体上。

2、现有的电池包主要包括电池包框架以及设置在电池包框架内的电池模组,在使用时需要将电池模组装配在电池包框架内。现有的装配电池包的操作平台适配的装配方式大多是纯人工组装,费事费力,且受限于车辆尺寸、车辆安装空间以及电池包电容量的多重限制,电池包框架内部的操作空间十分狭小,人工操作难度大,装配效率低,并且电池模组在装入电池包框架内时易发生碰撞和拖拉,导致电池模组底部与电池包框架接触面之间产生摩擦,进而造成电池模组损伤。

3、由此可见,现有技术的诸多弊端,有待于进一步地改进和提高。

技术实现思路

1、本实用新型提供了一种电池包组装平台装置,以解决上述技术问题的至少一个技术问题。

2、本实用新型所采用的技术方案为:

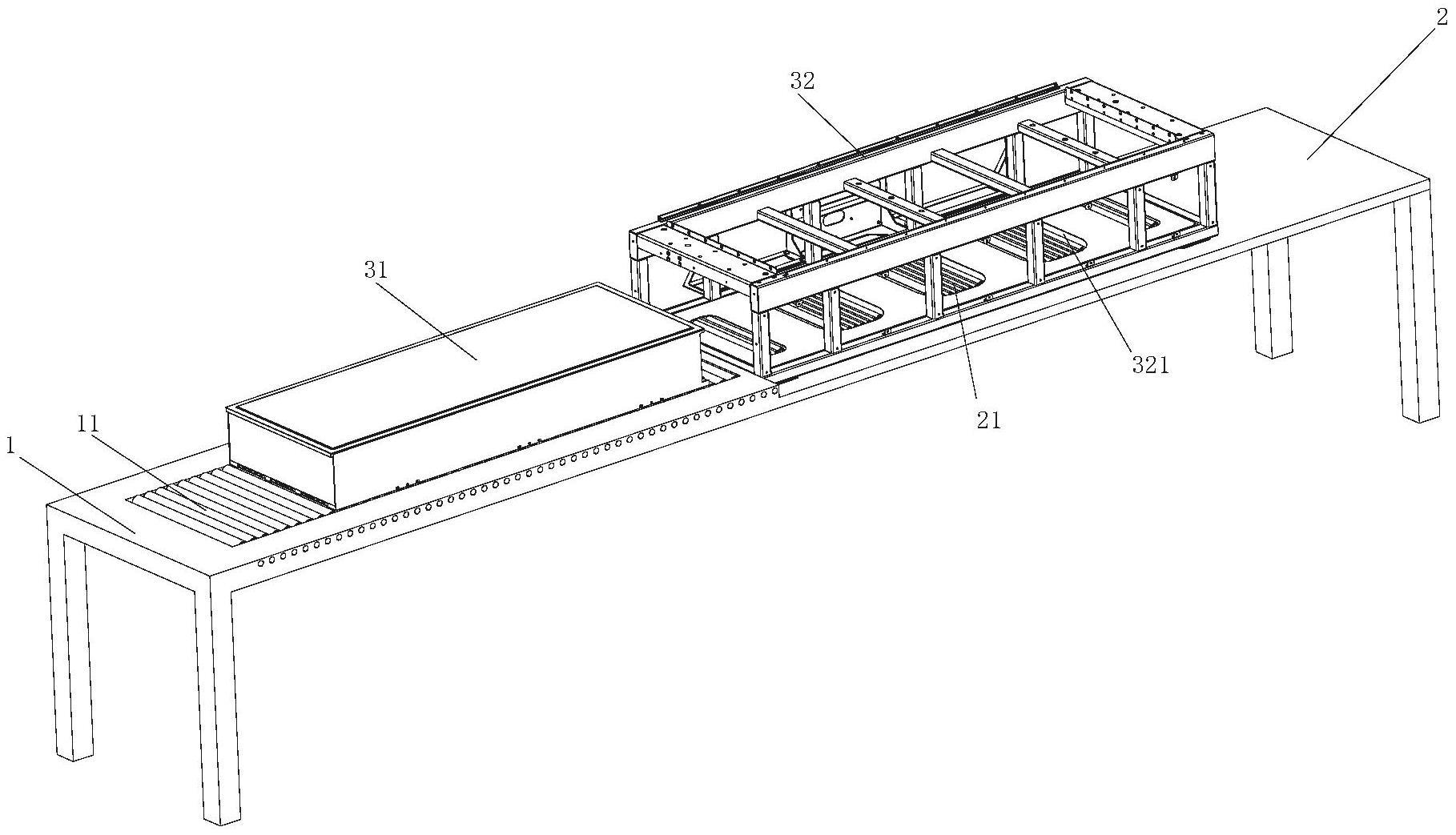

3、本技术提供了一种电池包组装平台装置,包括支架以及与所述支架相连接的输送装置,所述支架用于承载电池模组及电池包框架,所述输送装置用承载并输送所述电池模组,以使得所述电池模组能够相对所述电池包框架移动并从所述电池包框架的侧面进入所述电池包框架实现电池包的组装。

4、在上述方案中,电池包组装平台装置通过支架与输送装置的配合,能够将电池模组从侧向快速的送入电池包框架中与电池包框架完成组装,特别是对于配合结构比较紧凑的电池模组与电池包框架而言,采用上述结构避免了操作空间不足导致电池模组与电池包框架装配困难,有利于简化装配操作、降低装配难度、降低人工劳动强度,提升电池包的组装效率,并且可以避免电池模组在送入电池包框架内时发生碰撞和拖拉,进而避免电池模组底部与电池包框架接触面的摩擦造成对电池模组的不利影响。

5、作为本技术的一个优选的实施方式,所述支架包括用于承载所述电池模组的第一支架和用于承载所述电池包框架的第二支架;所述第一支架与所述第二支架之间具有高度差,以使得所述第一支架的输送平面与所述电池包框架的承载面齐平。

6、采用上述结构,通过第一支架与第二支架之间的高度差能够消除电池包框架底部厚度对电池模组从侧部进入电池包框架的影响,避免电池包框架的底壁阻挡电池模组进入或另设提升装置对电池模组进行提升,简化装配结构,节省成本,提高电池包组装效率。

7、作为本技术的一个优选的实施方式,所述第一支架靠近所述第二支架的一端和/或所述第二支架靠近所述第一支架的一端设置有导向结构,所述导向结构用于引导所述电池模组进入所述电池包框架。

8、在上述方案中,通过导向结构的设置能够避免电池模组移动方向出现偏转使电池模组的端部与电池包框架撞击而导致电池模组和/或电池包框架受损,特别是对于沿长度方向装配且装配长度较长的电池包而言,采用上述结构对于电池模组和电池包框架的保护效果更加显著。

9、作为本技术的一个优选的实施方式,所述导向结构为垂直于电池模组移动方向相对设置在所述第一支架的端部两侧的导向板或导向辊;所述导向板或所述导向辊均具有光滑表面;和/或,沿所述电池模组的移动方向,相对设置的所述导向板或相对设置的导向辊之间的间距逐渐减小且所述间距不小于所述电池模组的截面宽度。

10、采用上述方案,导向板/导向辊的结构简单、设置方便且使用成本低,方便维护,且其导向方式简单有效,导向效率高;同时,采用上述结构也能够避免电池模组与导向板/导向辊之间出现卡顿影响组装效率。

11、作为本技术的一个优选的实施方式,所述第一支架与所述第二支架一体成型;或者,所述第一支架与所述第二支架采用分体式结构,所述第一支架与所述第二支架可拆卸的连接且所述第一支架与所述第二支架能够相对移动或相对转动。

12、在上述方案中,第一支架与第二支架采用分体式结构方便在不进行电池包组装操作时对第一支架和第二支架拆装收纳,方便收纳、减少待用时占用的存储空间,有利于提高车间和/或仓库等空间利用率,同时也方便包装运输。

13、作为本技术的一个优选的实施方式,所述第一支架的下部设置有容纳腔,且所述容纳腔的内部设置有滑轨;所述第二支架的侧部具有与所述滑轨相对应的滑动部;所述滑动部与所述滑轨滑动配合以使得所述第二支架能够划入所述容纳腔中。

14、在上述方案中,第二支架能够沿滑轨滑入第一支架下部的容纳腔内进行收纳,收纳方便且收纳后的结构紧凑;另外,容纳腔、滑轨以及滑动部的结构简单,设置方便,维护方便,使用成本低。

15、作为本技术的一个优选的实施方式,所述第一支架与所述第二支架通过铰接轴铰接,所述第一支架与所述第二支架之间能够以所述铰接轴为旋转轴在相对转动。

16、在上述方案中,第一支架与第二支架能够相对转动实现折叠,采用这种结构同样收纳方便且收纳后的结构同样紧凑,且铰接轴的结构更加简单,成本更低。

17、作为本技术的一个优选的实施方式,所述铰接轴沿竖直方向设置在所述第一支架和所述第二支架的端部一侧,以使得所述第一支架和所述第二支架能够在水平面上相对转动;或者,所述铰接轴沿水平方向设置在所述第一支架和所述第二支架的端部,以使得所述第一支架和所述第二支架能够在竖直面上相对转动。

18、采用上述方案,第二支架能够在水平和/或竖直方向内相对第一支架转动实现收纳,方便根据不同使用场景下的空间限制选择收纳方式及收纳结构。

19、作为本技术的一个优选的实施方式,所述输送装置包括设置在所述第一支架上部的第一输送件以及设置在所述第二支架上部的第二输送件,且所述第一输送件能够相对所述第一支架移动,所述第二输送件能够相对所述第二支架移动。

20、在上述方案中,通过输送装置的设置能够实现电池模组与电池包框架的半自动或全自动组装,输送方式可以为无动力,即通过人工手动推动配合第一输送件和第二输送件进行组装,或者输送方式为有动力,即加装驱动装置对第一输送件和第二输送件进行驱动,无需人工操作,上述两种方式均减少了人工推动电池模组进入电池包框架的劳动量,节约人工成本;同时通过输送装置能够实现电池模组输送过程中的全程稳定输送,有利于避免人工误操作导致电池模组与电池包框架相撞受损等问题的产生,并且避免电池模组底部与电池包框架接触面的摩擦造成对电池模组的不利影响,在提升电池包组装效率的同时保证组装质量。

21、作为本技术的一个优选的实施方式,沿竖直方向,所述第一输送件能够相对所述第一支架升降,和/或所述第二输送件能够相对所述第二支架升降。

22、采用上述结构,在输送过程中通过调整第一输送件和第二输送件的高度能够方便调整电池模组的输送高度和电池包框架的承载高度,以适应不同尺寸的电池模组及电池包框架,提升本技术中的电池包组装平台的适用性,进一步提升组装效率。

23、作为本技术的一个优选的实施方式,所述第二输送件与所述电池包框架的底部开口相配合,且在输送过程中所述第二输送件的上表面高度不低于所述电池包框架的底部开口上表面,以限制所述电池包框架相对所述第二支架移动。

24、在上述方案中,通过第二输送件与电池包框架底部开口的配合能够沿限制电池包框架在水平方向上相对第二支架移动,从而有利于保证电池模组与电池包框架之间的配合精度和配合效率;且能够保证第二输送件始终与电池模组接触配合,提高输送效率。

25、作为本技术的一个优选的实施方式,所述第一输送件为输送带或多个连续设置的输送辊;所述第二输送件包括多组间隔设置的输送辊或输送轮;

26、和/或,所述输送装置还包括与所述第一输送件和/或所述第二输送件相连接的驱动装置,所述驱动装置用于为所述第一输送件和/或第二输送件提供输送动力。

27、在上述方案中,输送带、输送辊以及输送轮的结构均较为简单且设置方便、成本低;且第一输送件连续设置有利于保证电池模组在第一支架上的输送过程更加平稳;第二输送件间隔设置有利于其与电池包框架的底部开口或其他底部结构的适配,方便电池包框架在第二支架上的定位安装,最终有利于提升电池包组装效率。通过驱动装置的设置能够实现电池模组与电池包框架的自动组装,减少了人工推动电池模组进入电池包框架的劳动量,节约人工成本;同时通过输送件与驱动装置能够实现电池模组输送过程中的全程稳定输送,有利于避免人工误操作导致电池模组与电池包框架相撞受损等问题的产生,并且避免电池模组底部与电池包框架接触面的摩擦造成对电池模组的不利影响,在提升电池包组装效率的同时保证组装质量。

28、作为本技术的一个优选的实施方式,沿所述电池模组的移动方向,所述第二支架远离所述第一支架的一端设置有缓冲组件,所述缓冲组件用于缓冲所述电池模组的移动。

29、在上述方案中,通过缓冲组件的设置能够避免电池模组在进入电池包框架中后移动过猛而与电池包框架端部内侧结构冲撞导致电池模组和/或电池包框架受损。

30、作为本技术的一个优选的实施方式,所述缓冲组件包括缓冲件及缓冲驱动;所述第二支架具有安装槽,所述缓冲件具有位于所述安装槽内部的预备状态和伸出所述安装槽的缓冲状态;所述缓冲驱动用于驱动所述缓冲件在所述预备状态和所述缓冲状态之间切换。

31、采用上述结构,当缓冲件位于安装槽内部处于预备状态时,能够在第二支架上部为电池包框架让出充足的安装、调整操作空间,从而避免缓冲件始终突出在第二支架上部影响电池包框架在第二支架上的定位安装。

32、本技术所取得的有益效果为:通过采用上述本技术中的电池包组装平台装置,能够将电池模组从侧向快速的送入电池包框架中与电池包框架完成组装,特别是对于配合结构比较紧凑的电池模组与电池包框架而言,采用上述结构避免了人工操作空间不足导致电池模组与电池包框架装配困难等问题,有利于简化装配操作、降低装配难度、降低人工劳动强度,提升电池包的组装效率,并且可以避免电池模组在送入电池包框架内时发生碰撞和拖拉,进而避免电池模组底部与电池包框架接触面的摩擦造成对电池模组的不利影响。同时本技术中的电池包组装平台装置能够实现折叠/翻转收纳,从而方便整个装置的收纳及安装使用,减少待用时占用的存储空间,有利于提高车间和/或仓库等空间利用率,同时也方便包装运输。

- 还没有人留言评论。精彩留言会获得点赞!