进气喷嘴及干法化学蚀刻设备的制作方法

本技术涉及半导体设备,具体涉及一种进气喷嘴及干法化学蚀刻设备。

背景技术:

1、半导体干法化学刻蚀技术是一种新型刻蚀技术,可广泛应用于先进制程的逻辑、存储器的各项同性刻蚀,部分取代先进制程的清洗工艺。常规干法刻蚀技术,需要依赖等离子体进行刻蚀,刻蚀选择比通常小于30,而半导体干法化学刻蚀技术可在无等离子氛围下实现更高刻蚀选择比,干法化学刻蚀选择比通常大于500。

2、现有的干法化学刻蚀设备中关于节流盘的设计,不足以将腔体内部的中心的气流和边缘的气流做到均衡,会使得腔体内的工艺气体呈现中心气体流量大、边缘气体流量小的分布情况,使得工艺气体过于集中在晶圆表面的中心区域。尤其针对小流量工艺,当节流盘中心的气流未达到饱和时,腔体内的边缘的气体流量比中心的气体流量小得多,甚至没有气体流量,导致工艺气体基本只能流向晶圆表面的中心区域,使得晶圆表面的中心区域的刻蚀速率比边缘区域快得多,导致晶圆刻蚀不均匀的结果,影响后续产品的性能。

技术实现思路

1、鉴于以上所述现有技术的缺点,本技术的目的在于提供一种进气喷嘴及干法化学蚀刻设备,用于解决现有的干法化学蚀刻设备的工艺气体过于集中于晶圆表面的中心区域而导致干法化学刻蚀的非均性大的技术问题。

2、为实现上述目的及其他相关目的,本技术提供一种进气喷嘴,包括:

3、喷嘴本体,包括气体传输方向走向一致的第一气体传输通道和若干第二气体传输通道;

4、第一出气口设置于所述喷嘴本体的底部中心位置,所述第一出气口为所述第一气体传输通道的出气口;

5、若干第二出气口沿所述第一出气口的周向间隔布置,所述第二出气口为所述第二气体传输通道的出气口;

6、所述第二气体传输通道包括倾斜传输通道,所述倾斜传输通道的出气口作为所述第二出气口;

7、所述倾斜传输通道向远离所述喷嘴本体的中轴线的方向与所述喷嘴本体的中轴线成夹角设置,所述倾斜传输通道与所述喷嘴本体的中轴线的夹角大于0°,且小于或等于90°。

8、在本实施例的一可选实施例中,所述倾斜传输通道与所述喷嘴本体的中轴线的夹角介于30°-70°之间。

9、在本实施例的一可选实施例中,所述第一气体传输通道和所述第二气体传输通道均嵌于所述喷嘴本体内部;所述第一气体传输通道沿所述喷嘴本体的中轴线设置,并贯穿所述喷嘴本体;所述第二气体传输通道沿所述喷嘴主体的边缘设置。

10、在本实施例的一可选实施例中,所述第一出气口自靠近第一进气口的一端向远离所述第一进气口的一端的横截面积逐渐增大,所述第一进气口为所述第一气体传输通道的进气口。

11、在本实施例的一可选实施例中,所述第一气体传输通道自第一进气口向所述第一出气口的横截面积逐渐增大,所述第一进气口为所述第一气体传输通道的进气口。

12、在本实施例的一可选实施例中,所述进气喷嘴还包括第一进气嘴和第二进气嘴;所述第一进气嘴设置于所述喷嘴本体上,且所述第一进气嘴与所述第一进气口连通;所述第二进气嘴设置于所述喷嘴本体上,且所述第二进气嘴与第二进气口连通,所述第二进气口为所述第二气体传输通道的进气口。

13、在本实施例的一可选实施例中,所述喷嘴本体包括:

14、喷嘴主体;

15、喷嘴盖,所述喷嘴盖装配于所述喷嘴主体上;

16、所述第一气体传输通道依次贯穿所述喷嘴盖与所述喷嘴主体,所述第一进气嘴设置于喷嘴盖的顶部。

17、在本实施例的一可选实施例中,所述喷嘴主体包括沿所述第一气体传输通道的周向环形布置的环形气体流道,所述环形气体流道设置于所述喷嘴主体的内部;所述第二进气嘴与第二进气口连通,包括:所述第二进气嘴通过所述环形气体流道与若干所述第二气体传输通道的所述第二进气口连通。

18、在本实施例的一可选实施例中,沿所述第一气体传输通道的周向,越靠近所述第二进气嘴的所述第二进气口的横截面越小。

19、在本实施例的一可选实施例中,若干所述第二气体传输通道沿所述第一气体传输通道的周向均匀布置。

20、在本实施例的一可选实施例中,所述第二气体传输通道还包括垂直传输通道,所述垂直传输通道与所述倾斜传输通道一体成型,所述垂直传输通道的出气口与所述倾斜传输通道的进气口衔接。

21、在本实施例的一可选实施例中,所述第一气体传输通道和所述第二气体传输通道所传输的气体相同。

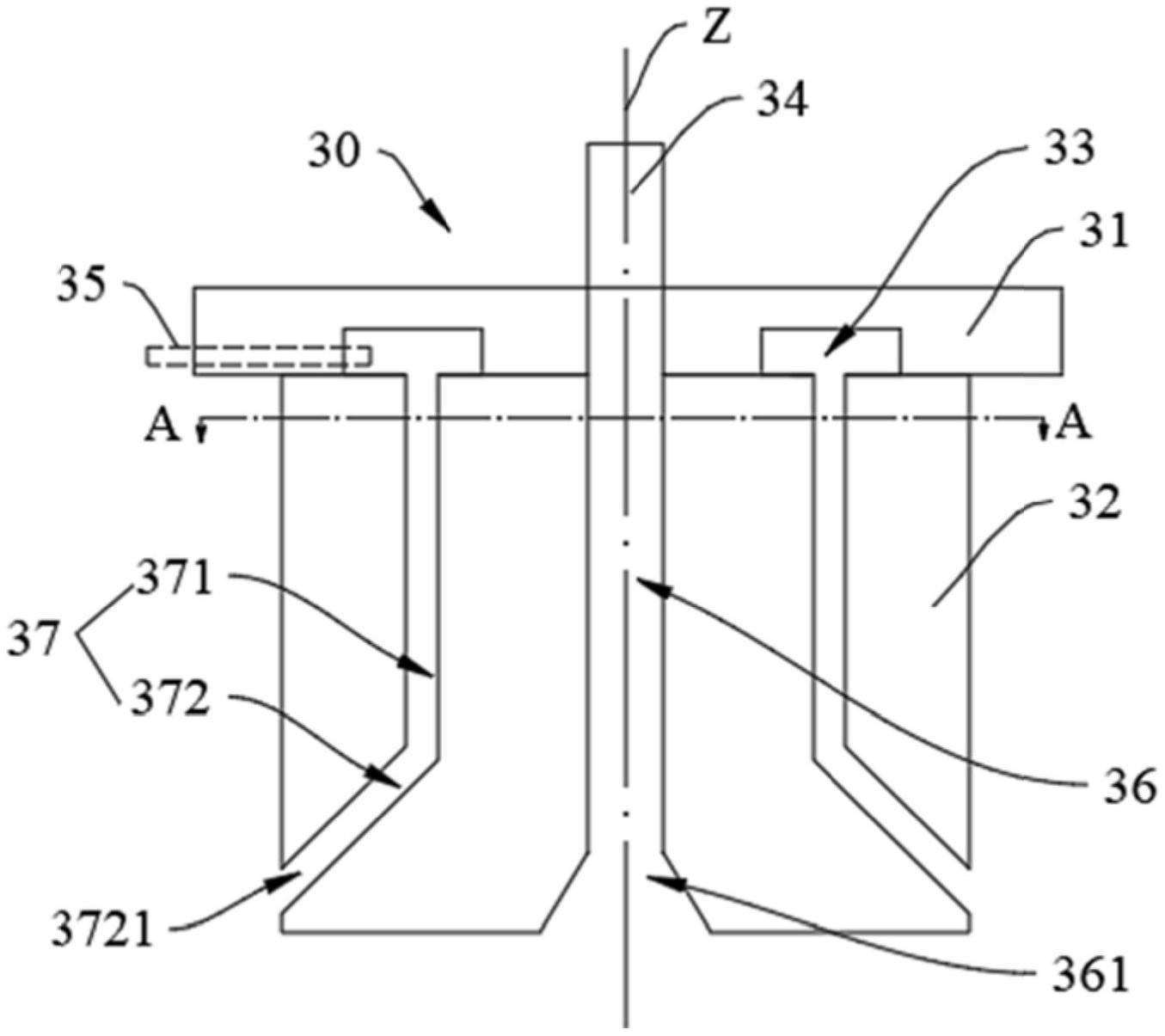

22、为实现上述目的及其他相关目的,本技术还提供一种干法化学蚀刻设备,包括:

23、刻蚀腔体;

24、第一节流盘,设置于所述刻蚀腔体上;

25、气体解离重组腔,设置于所述第一节流盘上,所述气体解离重组腔通过所述第一节流盘与所述刻蚀腔体连通;

26、腔盖,设置于所述气体解离重组腔上,所述腔盖中心设置有喷嘴安装孔,所述喷嘴安装孔沿厚度方向贯穿所述腔盖,所述喷嘴安装孔与所述气体解离重组腔连通;

27、承载基座,所述承载基座设置于所述刻蚀腔体的中心;

28、上述的进气喷嘴,安装于所述喷嘴安装孔。

29、在本实施例的一可选实施例中,所述气体解离重组腔包括:

30、接地电极,设置于所述第一节流盘上;

31、绝缘环,设置于所述接地电极上;以及

32、工作电极,设置于所述绝缘环上。

33、在本实施例的一可选实施例中,还包括第二节流盘,设置于所述气体解离重组腔与所述腔盖之间,所述第二节流盘包括均衡腔,所述气体解离重组腔通过所述均衡腔与所述第一出气口和所述第二出气口连通。

34、在本实施例的一可选实施例中,还包括温控系统,所述温控系统设置于所述承载基座上。

35、在本实施例的一可选实施例中,干法化学蚀刻设备还包括:

36、第一气体管路,所述第一气体管路的一端与供气端连接,所述第一气体管路的另一端与所述第一气体传输通道的进气口连通;以及

37、第二气体管路,所述第二气体管路的一端与所述供气端连接,所述第二气体管路的另一端与所述第二气体传输通道的进气口连通。

38、在本实施例的一可选实施例中,还包括:

39、第一流量计,所述第一流量计设置于所述第一气体管路上;

40、第二流量计,所述第二流量计设置于所述第二气体管路上。

41、本技术的进气喷嘴,可应用于干法化学蚀刻设备,喷嘴本体,包括气体传输方向走向一致的第一气体传输通道和若干第二气体传输通道;第一出气口设置于所述喷嘴本体的底部中心位置,所述第一出气口为所述第一气体传输通道的出气口;若干第二出气口沿所述第一出气口的周向间隔布置,所述第二出气口为所述第二气体传输通道的出气口;所述第二气体传输通道包括倾斜传输通道,所述倾斜传输通道的出气口作为所述第二出气口;所述倾斜传输通道向远离所述喷嘴本体的中轴线的方向与所述喷嘴本体的中轴线成夹角设置,所述倾斜传输通道与所述喷嘴本体的中轴线的夹角大于0°,且小于或等于90°。利用本技术的进气喷嘴能够调整干法化学蚀刻设备腔体边缘和中心的气体分布,提高了蚀刻均匀性。

42、本技术的干法化学蚀刻设备,由于引入进气喷嘴进行气体均匀性调节,故而可以移除顶部的节流盘,降低整个设备的成本。

43、本技术干法化学蚀刻设备,由于引入进气喷嘴,并保留第二节流盘,从而将气流均衡控制,在单一被动的节流盘的节流控制的基础上,增加了通过调整中间、边缘工艺气流比率的调节,更灵活更便捷。

- 还没有人留言评论。精彩留言会获得点赞!