电池极柱、电池顶盖及电芯的制作方法

本技术涉及电池,尤其涉及电池极柱、电池顶盖及电芯。

背景技术:

1、随着近年来电动汽车和储能领域的快速发展,对电池的需求越来越大。现有技术中,负极极柱采用摩擦焊工艺,这种摩擦焊由于采用两个零件经过摩擦形成复合零件,极柱强度难以保证。

2、因此,亟需提供一种电池极柱、电池顶盖及电芯,以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供电池极柱、电池顶盖及电芯,以提高电池极柱的抗扭能力,解决极柱强度低的问题。

2、为达此目的,本实用新型采用以下技术方案:

3、电池极柱,所述电池极柱通过冷镦工艺一体成型,包括相互连接的底盘和极柱本体,所述极柱本体的顶部开设有第一凹槽;其中,所述第一凹槽的槽壁距离所述极柱本体的外侧壁的最小距离为c,所述第一凹槽的槽底到所述底盘的距离为d,所述第一凹槽的槽壁与其轴线之间的夹角为e,所述第一凹槽的槽深为f,ftane+c大于等于d。

4、作为电池极柱的优选技术方案,所述极柱本体的外侧壁与其轴线之间的夹角为h,h大于0°且小于等于10°。

5、电池顶盖,包括盖板组件、压块和上述的电池极柱,所述压块上形成有安装孔,所述电池极柱穿过所述盖板组件后,所述极柱本体与所述安装孔配合,所述压块和所述底盘分别抵紧于所述盖板组件的两侧。

6、作为电池顶盖的优选技术方案,所述安装孔的孔壁与所述极柱本体的外侧壁的倾斜方向和倾斜角度均相同,且所述极柱本体的外侧壁与所述安装孔的孔壁贴合配合。

7、作为电池顶盖的优选技术方案,所述安装孔在所述极柱本体的轴向上的投影为方形,所述极柱本体在所述极柱本体的轴向上的投影为方形。

8、作为电池顶盖的优选技术方案,所述安装孔在所述极柱本体的轴向上的投影为椭圆形,所述极柱本体在所述极柱本体的轴向上的投影为椭圆形。

9、电芯,包括外壳和上述的电池顶盖,所述电池顶盖连接于所述外壳的一端开口。

10、作为电芯的优选技术方案,所述极柱本体为圆柱体,且所述极柱本体远离所述底盘的一端的直径为g,所述外壳的体积为v,g/v大于5×10^(-7)mm-2且小于4×10^(-7)mm-2。

11、作为电芯的优选技术方案,所述极柱本体为圆柱体,且所述极柱本体远离所述底盘的一端的直径为g,所述外壳的表面积为s,g/s大于5×10^(-5)mm-1且小于0.01mm-1。

12、作为电芯的优选技术方案,所述极柱本体为圆柱体,且所述极柱本体远离所述底盘的一端的直径为g,所述外壳的厚度为w,w大于等于(g+4)mm。

13、本实用新型的有益效果:

14、该电池极柱通过冷镦工艺一体成型的设计,提高了电池极柱的结构强度,同时也无需再对底盘和极柱本体进行组装,以上设计简化了组装工序。而第一凹槽的设置能够达到减重的效果,从而可以减轻电池极柱的重量,实现轻量化设计。又由于电池极柱由冷镦工艺制得,冷镦工艺通过冷挤压使坯料等体积变形,从而形成电池极柱,通过在极柱本体的顶部挤压出第一凹槽,能够使第一凹槽处的材料向两侧的极柱本体处移动,从而增加了极柱本体的高度,以满足设计尺寸的需求。而ftane+c大于等于d的限定,使得极柱本体的槽壁的厚度大于等于极柱本体的槽底的厚度,考虑到极柱本体的材质一致,能致使极柱本体槽壁的强度得以大于等于极柱本体槽底的强度,由此降低了极柱本体在槽壁处损伤的风险,便于对电池极柱上各处的强度进行把控,结合对极柱本体的尺寸的具体限定,有助于满足电池极柱的强度需求,进而得以保证了电池极柱的结构稳定性,确保了应用电池极柱的电芯能够长期稳定地运行。

技术特征:

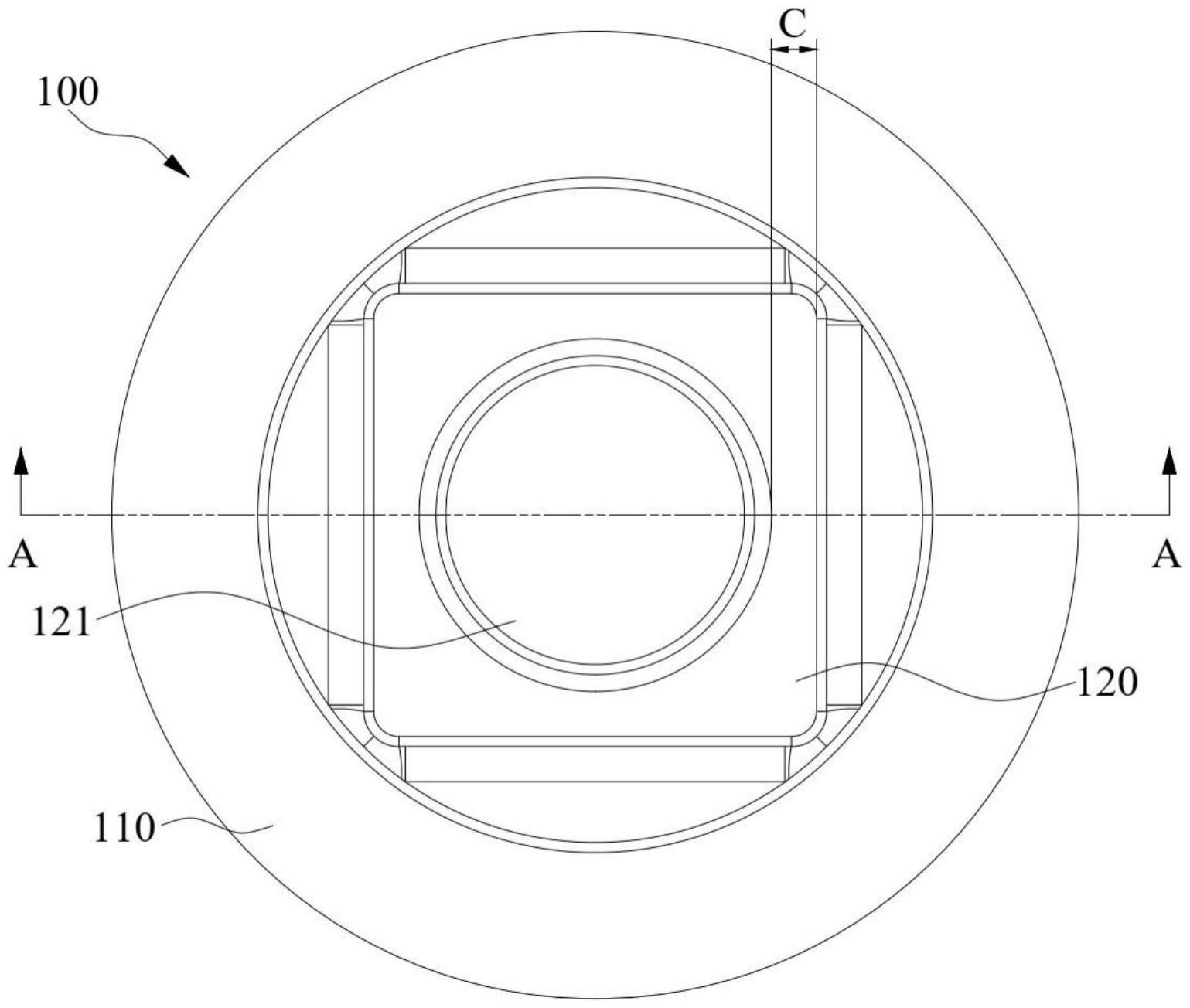

1.电池极柱,其特征在于,所述电池极柱通过冷镦工艺一体成型,包括相互连接的底盘(110)和极柱本体(120),所述极柱本体(120)的顶部开设有第一凹槽(121);其中,所述第一凹槽(121)的槽壁距离所述极柱本体(120)的外侧壁的最小距离为c,所述第一凹槽(121)的槽底到所述底盘(110)的距离为d,所述第一凹槽(121)的槽壁与其轴线之间的夹角为e,所述第一凹槽(121)的槽深为f,ftane+c大于等于d。

2.根据权利要求1所述的电池极柱,其特征在于,所述极柱本体(120)的外侧壁与其轴线之间的夹角为h,h大于0°且小于等于10°。

3.电池顶盖,其特征在于,包括盖板组件(300)、压块(200)和权利要求1或2所述的电池极柱,所述压块(200)上形成有安装孔,所述电池极柱穿过所述盖板组件(300)后,所述极柱本体(120)与所述安装孔配合,所述压块(200)和所述底盘(110)分别抵紧于所述盖板组件(300)的两侧。

4.根据权利要求3所述的电池顶盖,其特征在于,所述安装孔的孔壁与所述极柱本体(120)的外侧壁的倾斜方向和倾斜角度均相同,且所述极柱本体(120)的外侧壁与所述安装孔的孔壁贴合配合。

5.根据权利要求4所述的电池顶盖,其特征在于,所述安装孔在所述极柱本体(120)的轴向上的投影为方形,所述极柱本体(120)在所述极柱本体(120)的轴向上的投影为方形。

6.根据权利要求4所述的电池顶盖,其特征在于,所述安装孔在所述极柱本体(120)的轴向上的投影为椭圆形,所述极柱本体(120)在所述极柱本体(120)的轴向上的投影为椭圆形。

7.电芯,其特征在于,包括外壳和权利要求3或4所述的电池顶盖,所述电池顶盖连接于所述外壳的一端开口。

8.根据权利要求7所述的电芯,其特征在于,所述极柱本体(120)为圆柱体,且所述极柱本体(120)远离所述底盘(110)的一端的直径为g,所述外壳的体积为v,g/v大于5×10^(-7)mm-2且小于4×10^(-7)mm-2。

9.根据权利要求7所述的电芯,其特征在于,所述极柱本体(120)为圆柱体,且所述极柱本体(120)远离所述底盘(110)的一端的直径为g,所述外壳的表面积为s,g/s大于5×10^(-5)mm-1且小于0.01mm-1。

10.根据权利要求7所述的电芯,其特征在于,所述极柱本体(120)为圆柱体,且所述极柱本体(120)远离所述底盘(110)的一端的直径为g,所述外壳的厚度为w,w大于等于(g+4)mm。

技术总结

本技术涉及电池技术领域,具体公开了电池极柱、电池顶盖及电芯。该电池极柱通过冷镦工艺一体成型,包括相互连接的底盘和极柱本体,极柱本体的顶部开设有第一凹槽;其中,第一凹槽的槽壁距离极柱本体的外侧壁的最小距离为C,第一凹槽的槽底到底盘的距离为D,第一凹槽的槽壁与其轴线之间的夹角为E,第一凹槽的槽深为F,FtanE+C大于等于D。该电池极柱借助FtanE+C大于等于D的尺寸限定,满足了对电池极柱的强度需求,保证了电池极柱的结构稳定性,确保了应用电池极柱的电芯能够长期稳定地运行。

技术研发人员:王俊敏,舒宽金,郑旭,林志兵,安苏礼,吴雪银,贾艳丽,贺孝武,黄金海

受保护的技术使用者:湖北亿纬动力有限公司

技术研发日:20230619

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!