一种微细漆包线的压延装置的制作方法

本申请涉及漆包线生产,尤其涉及一种微细漆包线的压延装置。

背景技术:

1、方形漆包铜线有着效率高,可承受较大的电流以及槽满率高、小型化、低电阻、高功率的特点,广泛应用于磁性元器件。随着电子科技创新发展,电子元器件也逐渐朝小型化的趋势发展,因此,对微细漆包线的需求也较为迫切。

2、微细漆包线指的是厚度在0.02mm至0.1mm,宽度在0.15mm至1mm的漆包线。微细方形线的相邻两条边之间的顶角会存在圆角r,由于生产精度限制,目前方形拉丝模具生产商生产出的方形微细漆包线的圆角r过大,无法通过目前的生产工艺生产出圆角r较小的方形微细漆包线。尤其是当方形微细漆包线的尺寸小于0.1mmⅹ0.1mm,圆角r尺寸接近0.1mm时,方形拉丝模具能按要求做成功的几率很低。而且,由于微细漆包线的尺寸较小,通过传统的拉丝模具进行生产时,极易断线,从而影响规模生产。

技术实现思路

1、本申请提供了一种微细漆包线的压延装置,以解决微细漆包线加工难的问题。

2、为解决上述技术问题,本申请采用如下技术方案:

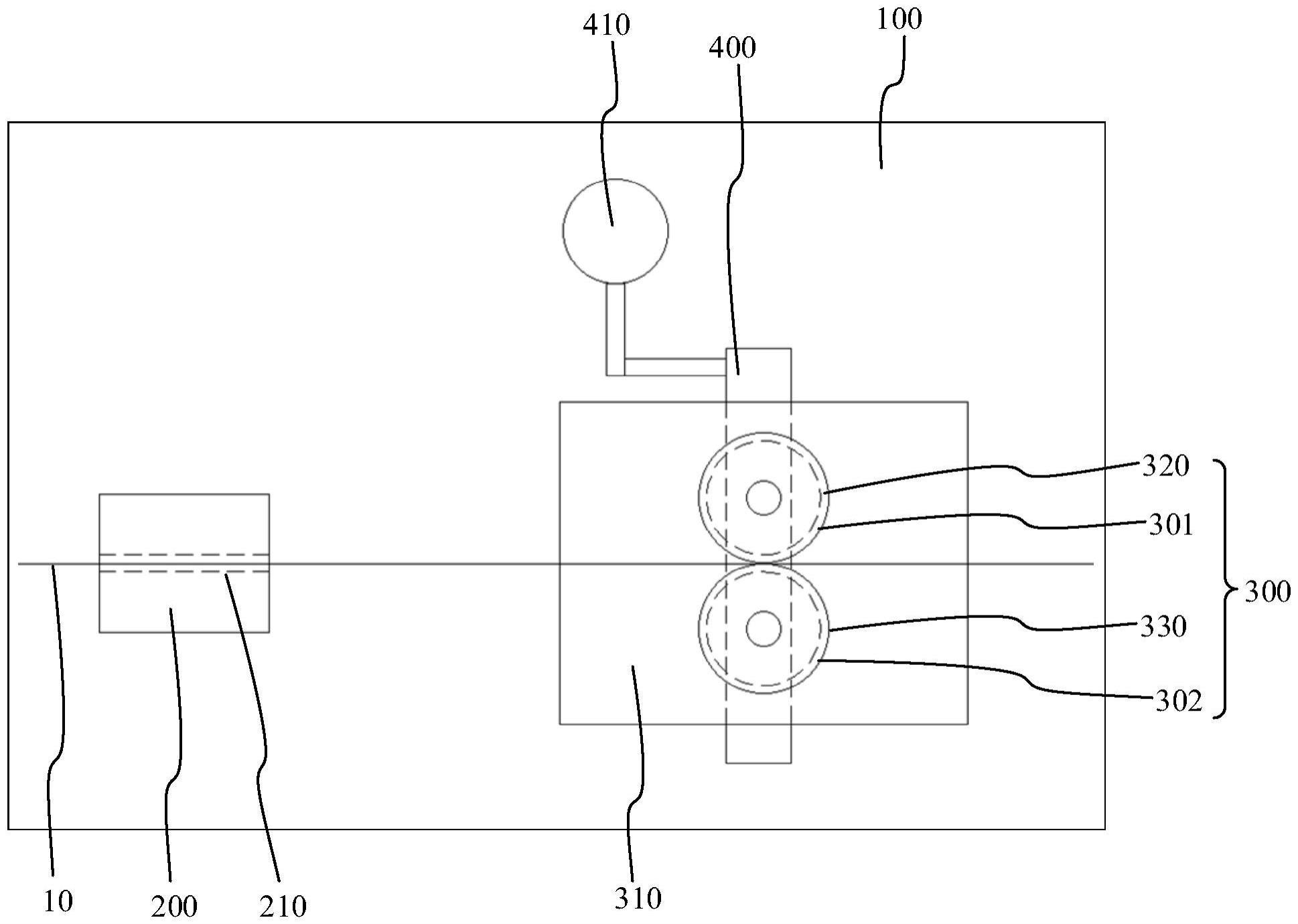

3、本申请的实施例提出了一种微细漆包线的压延装置,用于对微细漆包线进行压延,微细漆包线的压延装置包括压延机、定径模和轧辊组件。定径模设置在压延机上,定径模上形成有定径孔,微细漆包线穿设于定径孔;轧辊组件设置在压延机上,且位于定径模的后端,轧辊组件至少包括上轧辊、下轧辊和安装座,上轧辊和下轧辊安装在安装座上,上轧辊的表面形成有至少一个第一辊压槽,下轧辊的表面形成有至少一个第二辊压槽,第一辊压槽和第二辊压槽合围形成辊压通道,微细漆包线经定径模的定径孔后由辊压通道辊压成型。

4、本实施例中的微细漆包线的压延装置可以用于对微细漆包线进行压延。在生产时,首先将半成品的横截面为圆形的漆包线穿设于定径孔中,通过定径模的定径孔可以保证进入下道工序的漆包线为预设尺寸的漆包线,接着,将圆形的漆包线通过轧辊组件的上轧辊和下轧辊,由于上轧辊和下轧辊上的第一辊压槽和第二辊压槽合围形成辊压通道,因此,当圆形的漆包线通过轧辊组件后,被辊压成预设截面的漆包线。与相关技术中通过拉丝模具生产微细漆包线相比,本实施例首先将半成品的圆形漆包线穿过定径模,接着通过轧辊组件将圆形漆包线辊压成型,由于微细漆包线不是直接拉丝成型,其通过将圆形的微细漆包线辊压成预设截面的微细漆包线,因此能够降低断线的风险,避免断线引起的生产暂停,以此来提高生产的效率。而且,本实施例中的上轧辊的第一辊压槽和下轧辊的第二辊压槽,其制作方式简单,其精度好掌控,因此,第一辊压槽和第二辊压槽的顶部的圆角可以控制的较小,以此能够提高通过该轧辊组件辊压成型的微细漆包线的精度。

5、此外,根据本申请实施例中的微细漆包线的压延装置还可以具有以下技术特征:

6、在本申请的一些实施例中,第一辊压槽包括第一辊压面和第二辊压面,所述第一辊压面与所述第二辊压面呈倒v型,第二辊压槽包括第三辊压面和第四辊压面,所述第三辊压面和所述第四辊压面呈v型。

7、在本申请的一些实施例中,所述第一辊压面与所述第二辊压面的夹角呈90°,所述第三辊压面和所述第四辊压面的夹角呈90°,所述辊压通道的横截面为正方形。

8、在本申请的一些实施例中,所述正方形的边长小于或等于0.1mm,所述正方形的相邻的两个边通过一个半径为r的圆角过渡,所述圆角的r值大于或等于0.01mm,且所述圆角的r值小于或等于所述正方形的边长的一半。

9、在本申请的一些实施例中,所述定径孔的横截面呈圆形。

10、在本申请的一些实施例中,所述定径孔的横截面的面积等于所述辊压通道的横截面的面积。

11、在本申请的一些实施例中,所述微细漆包线的压延装置还包括调节装置,所述调节装置分别与所述上轧辊和所述下轧辊连接,所述调节装置用于调节所述上轧辊和所述下轧辊的间距。

12、在本申请的一些实施例中,所述微细漆包线的压延装置还包括激光测径仪,所述激光测径仪位于所述轧辊组件的后端,所述激光测径仪用于测量经过所述轧辊组件后的微细漆包线的尺寸。

13、在本申请的一些实施例中,所述第一辊压槽和所述第二辊压槽的数量均为多个,且多个所述第一辊压槽的任一个与所述第二辊压槽中的其中一个一一对应设置。

技术特征:

1.一种微细漆包线的压延装置,用于对微细漆包线进行压延,其特征在于,所述微细漆包线的压延装置包括:

2.根据权利要求1所述的微细漆包线的压延装置,其特征在于,第一辊压槽包括第一辊压面和第二辊压面,所述第一辊压面与所述第二辊压面呈倒v型,第二辊压槽包括第三辊压面和第四辊压面,所述第三辊压面和所述第四辊压面呈v型。

3.根据权利要求2所述的微细漆包线的压延装置,其特征在于,所述第一辊压面与所述第二辊压面的夹角呈90°,所述第三辊压面和所述第四辊压面的夹角呈90°,所述辊压通道的横截面为正方形。

4.根据权利要求3所述的微细漆包线的压延装置,其特征在于,所述正方形的边长小于或等于0.1mm,所述正方形的相邻的两个边通过一个半径为r的圆角过渡,所述圆角的r值大于或等于0.01mm,且所述圆角的r值小于或等于所述正方形的边长的一半。

5.根据权利要求3所述的微细漆包线的压延装置,其特征在于,所述定径孔的横截面呈圆形。

6.根据权利要求5所述的微细漆包线的压延装置,其特征在于,所述定径孔的横截面的面积等于所述辊压通道的横截面的面积。

7.根据权利要求1所述的微细漆包线的压延装置,其特征在于,所述微细漆包线的压延装置还包括调节装置,所述调节装置分别与所述上轧辊和所述下轧辊连接,所述调节装置用于调节所述上轧辊和所述下轧辊的间距。

8.根据权利要求7所述的微细漆包线的压延装置,其特征在于,所述微细漆包线的压延装置还包括激光测径仪,所述激光测径仪位于所述轧辊组件的后端,所述激光测径仪用于测量经过所述轧辊组件后的微细漆包线的尺寸。

9.根据权利要求1所述的微细漆包线的压延装置,其特征在于,所述第一辊压槽和所述第二辊压槽的数量均为多个,且多个所述第一辊压槽中的任一个与多个所述第二辊压槽中的其中一个一一对应设置。

技术总结

本申请的实施例提出了一种微细漆包线的压延装置,用于对微细漆包线进行压延,微细漆包线的压延装置包括压延机、定径模和轧辊组件。定径模设置在压延机上,定径模上形成有定径孔,微细漆包线穿设于定径孔;轧辊组件设置在压延机上,且位于定径模的后端,轧辊组件至少包括上轧辊、下轧辊和安装座,上轧辊和下轧辊安装在安装座上,上轧辊的表面形成有至少一个第一辊压槽,下轧辊的表面形成有至少一个第二辊压槽,第一辊压槽和第二辊压槽合围形成辊压通道,微细漆包线经定径模的定径孔后由辊压通道辊压成型。本实施例中的微细漆包线的压延装置可以用于对微细漆包线进行压延,能够降低断线的风险,提高生产的效率。

技术研发人员:李能樟,朱悦嘉,朱祚茂,赵杨宝

受保护的技术使用者:佳腾电业(赣州)股份有限公司

技术研发日:20230707

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!