一种电池单体、电池和用电装置的制作方法

本技术涉及电池,特别是涉及一种电池单体、电池和用电装置。

背景技术:

1、节能减排是可持续发展的关键,也就促进了能源结构的调整,推动了电池技术的发展与应用。电池技术的发展关键在于电化学储能技术,由于其高能量密度、良好的循环能力、高工作电压、环保性以及低自放电等优点,已经广泛应用于便携式电子、电动车辆和储能系统中。

2、电池一般包括一个或两个以上的电池单体,电池单体在使用过程中,可通过检测元件监测电池单体的工作状态,然而检测元件容易受损,若不对检测元件采取保护措施,则容易因检测元件受损导致检测元件失效等。

技术实现思路

1、本技术的主要目的是提供一种电池单体、电池和用电装置,旨在解决现有技术中存在的上述技术问题。

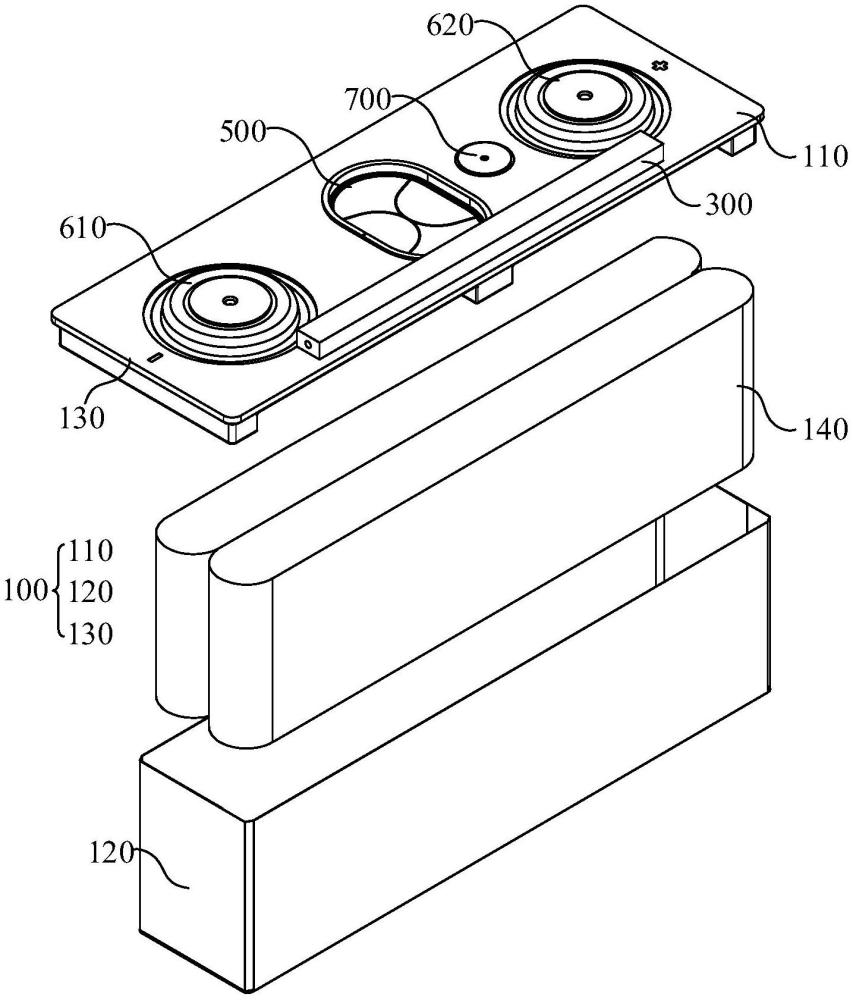

2、为解决上述问题,本技术提供了一种电池单体,电池单体包括:外壳、光纤检测组件和防护罩,外壳包括壁部;光纤检测组件包括光接收器、光发射器和光纤,光发射器用于发出气体检测光,光纤用于接收并将气体检测光传导至光接收器;防护罩设置于壁部,且具有与外壳内部连通的容置腔,容置腔用于容置光纤。由此,光纤检测组件包括光接收器、光发射器和光纤,防护罩设置在壁部,防护罩具有用于容置光纤的容置腔,可通过防护罩对光纤起到较好的保护作用,降低由于光纤裸露导致光纤受损而失效的风险,并且容置腔与外壳内部连通,光纤用于将光发射器发出的气体检测光传导至光接收器,可通过光纤检测组件检测电池单体内部的气体含量,进而实现确定电池单体工作状态的目的。

3、在一些实施例中,电池单体包括下塑胶件,下塑胶件贴合设置于壁部朝向外壳内部的一侧;下塑胶件和壁部的至少一者形成防护罩,或者防护罩设置于壁部和下塑胶件之间。由此,将下塑胶件设置于壁部朝向外壳内部一侧,能够通过下塑胶件使外壳内部与壁部之间实现电气绝缘。通过直接在下塑胶件和壁部的至少一者形成防护罩,可无需额外开设单独防护罩,提高集成度。通过将防护罩设置于壁部和下塑胶件之间,可通过壁部和下塑胶件对防护罩起到固定及保护作用。

4、在一些实施例中,下塑胶件具有第一凹槽,壁部位于第一凹槽的槽口;和/或壁部具有第二凹槽,下塑胶件位于第二凹槽的槽口。由此,通过在下塑胶件开设第一凹槽,和/或在壁部开设第二凹槽,能够便于在下塑胶件和壁部中的至少一者形成防护罩,并且通过凹槽的结构,还能够使得光纤与下塑胶件和壁部形成避让,降低壁部和下塑胶件对光纤造成干扰的风险。

5、在一些实施例中,防护罩设置于壁部和下塑胶件之间,防护罩固定支撑于下塑胶件。由此,将防护罩固定支撑于下塑胶件,能够通过下塑胶件对防护罩起到固定作用,并且防护罩设置于壁部和下塑胶件之间,能够通过壁部和下塑胶件对防护罩起到较好的保护作用。

6、在一些实施例中,防护罩沿光纤的周向包围光纤,防护罩开设有连通容置腔和外壳内部的通气孔。由此,防护罩沿光纤的周向包围光纤,能够通过防护罩进一步地对光纤起到较好的保护作用,降低由于光纤裸露导致光纤受损而失效的风险。并且防护罩开设有通气孔,外壳内部的气体可通过通气孔进入容置腔,便于光纤检测组件通过通气孔检测电池单体内部的气体含量,进而实现确定电池单体工作状态的目的。

7、在一些实施例中,通气孔的数量为多个,多个通气孔沿容置腔的长度方向间隔设置。由此,通过开设更多数量的通气孔,便于气体同时从多个通气孔进入容置腔,可以快速使容置腔内部的气体状态与外部的气体状态保持一致,进而提高光纤检测组件检测的效率,并且多个通气孔沿容置腔的长度方向间隔设置,能够使容置腔在长度方向上的各处位置的气体含量尽量保持一致,进而提高光纤检测组件检测的准确性。

8、在一些实施例中,防护罩设置于外壳外部。由此,通过将防护罩设置在外壳外部,可以降低防护罩与外壳内部的电解液直接接触的风险,从而可无需为防护罩和/或光纤检测组件单独设置相较于电解液的防腐结构,降低光纤检测组件和防护罩的设计复杂性。并且将防护罩设置于外壳外部还可以无需占用外壳内部的空间,使得外壳内部的空间可容纳更多部件,从而提高外壳内部的空间利用率。

9、在一些实施例中,防护罩与壁部一体成型,或者防护罩焊接固定于壁部。由此,通过将防护罩与壁部一体成型,可简化防护罩的安装固定,提高生产效率。防护罩焊接固定于壁部,能够提高防护罩与壁部连接的稳定性。

10、在一些实施例中,防护罩朝向外壳内部的一侧具有连通容置腔的通气孔,容置腔经通气孔连通外壳内部。由此,防护罩开设有通气孔,外壳内部的气体可通过通气孔进入容置腔,便于光纤检测组件通过通气孔检测电池单体内部的气体含量,进而实现确定电池单体工作状态的目的。

11、在一些实施例中,电池单体包括下塑胶件,下塑胶件贴合设置于壁部朝向外壳内部的一侧,下塑胶件设置有连通外壳内部和容置腔的透气孔。由此,将下塑胶件贴合设置于壁部朝向外壳内部一侧,能够通过下塑胶件使外壳内部与壁部之间实现电气绝缘,在下塑胶件设置透气孔,外壳内部的气体可通过透气孔和通气孔进入容置腔,便于光纤检测组件检测电池单体内部的气体含量,进而实现确定电池单体工作状态的目的。

12、在一些实施例中,下塑胶件朝向壁部的一侧设置有通气槽,透气孔设置于通气槽的底壁;通气孔和通气槽沿下塑胶件和壁部的贴合方向的投影至少部分重叠。由此,透气孔设置在通气槽的底壁,通气孔和通气槽沿的投影至少部分重叠,使得容置腔和外壳内部可通过透气孔、通气槽和通气孔依次连通,便于外壳内部的气体进入容置腔,供光纤检测组件检测电池单体内部的气体含量。

13、在一些实施例中,通气槽包括主通气槽和副通气槽,透气孔设置于主通气槽的底壁;副通气槽设置于主通气槽的外侧,并经主通气槽的侧向与主通气槽彼此连通;电池单体包括设置于壁部的防爆阀,防爆阀和主通气槽沿贴合方向的投影至少部分重叠,通气孔和副通气槽沿贴合方向的投影至少部分重叠。由此,防爆阀和主通气槽沿贴合方向的投影至少部分重叠,能够在外壳内部的气体含量较多时,通过防爆阀和主通气槽调节外壳内部的气压,并且通气孔和副通气槽沿贴合方向的投影至少部分重叠,便于外壳内部的气体通过副通气槽进入容置腔,供光纤检测组件检测电池单体内部的气体含量。

14、在一些实施例中,透气孔的数量为多个,多个透气孔阵列排布;和/或,下塑胶件背离壁部的一侧设置有支撑肋条,支撑肋条与通气槽位置对应。由此,通过设置多个透气孔,可使外壳内部的气体同时从多个透气孔以及通气孔进入容置腔,可以快速使容置腔内部的气体状态与外部的气体状态保持一致,进而提高光纤检测组件检测的效率。通过在下塑胶件背离壁部的一侧设置支撑肋条,能够通过支撑肋条增强下塑胶件的结构强度,减少透气孔对下塑胶件的结构强度造成的不利影响。

15、在一些实施例中,电池单体包括设置于壁部的正极柱和负极柱,正极柱和负极柱间隔设置,光发射器和光接收器分别与正极柱和负极柱电连接。由此,通过电池单体的正极柱和负极柱为光发射器和光接收器供电,降低为光发射器和光接收器通电的难度。

16、在一些实施例中,光接收器和光发射器位于容置腔内,防护罩的两端分别设有连通容置腔的导线孔,光发射器和光接收器的导线经由相应的导线孔引出至防护罩外。由此,光接收器和光发射器位于容置腔内可通过防护罩对光发射器和光接收器进行保护,也便于光纤接收气体检测光以及将气体检测光引导至光接收器,同时通过在防护罩上开设导线孔,可便于导线通过导线孔连通容置腔内部和外部,进而便于正极柱和负极柱为光发射器和光接收器供电。

17、在一些实施例中,两个导线孔中的一个邻近正极柱设置,另一个邻近负极柱设置。由此,两个导线孔分别邻近正极柱和负极柱,可缓解导线在容置腔外部的线路长度,进而降低容置腔外部的导线的复杂性。

18、在一些实施例中,外壳包括壳体和端盖,正极柱、负极柱、光纤检测组件和防护罩设置于端盖。由此,通过将正极柱、负极柱、光纤检测组件和防护罩设置于端盖,可便于通过端盖对正极柱、负极柱、光纤检测组件和防护罩进行安装固定。

19、在一些实施例中,电池单体包括设置在外壳上的电路板,电路板与光接收器和光发射器电连接。由此,可通过电路板为光接收器和光发射器提供控制信号,以便于光纤检测组件对电池单体的状态进行检测,以及便于根据检测的信息对电池单体进行针对性管理。

20、为解决上述问题,本技术提供了一种电池,电池包括上述的电池单体。

21、在一些实施例中,电池包括电池管理系统,电池管理系统与光接收器和光发射器均电连接。由此,可通过电池管理系统为光接收器和光发射器提供控制信号,以便于光纤检测组件对电池单体的状态进行检测,以及便于根据检测的信息对电池单体进行针对性管理。

22、为解决上述问题,本技术提供了一种用电装置,用电装置包括上述的电池。

- 还没有人留言评论。精彩留言会获得点赞!