电芯模组、电池包和车辆的制作方法

本技术涉及电池包,具体涉及一种电芯模组、电池包和车辆。

背景技术:

1、相关技术中,电芯模组中的相邻电芯常通过缓冲泡棉实现粘接相连,电芯模组本身的结构强度较差,因此电池包的电池箱下箱体内通常设计横纵梁,横纵梁实现对安装于电池箱下箱体内电芯模组的可靠限位,并保证电池包的结构强度。然而,在电池包遇到复杂工况时,常存在因电芯模组受压变形而产生安全隐患。

技术实现思路

1、本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本实用新型的实施例提出一种电芯模组,该电芯模组具有结构强度高,使用安全性高的优点。

3、本实用新型的实施例还提出一种电池包。

4、本实用新型的实施例又提出一种车辆。

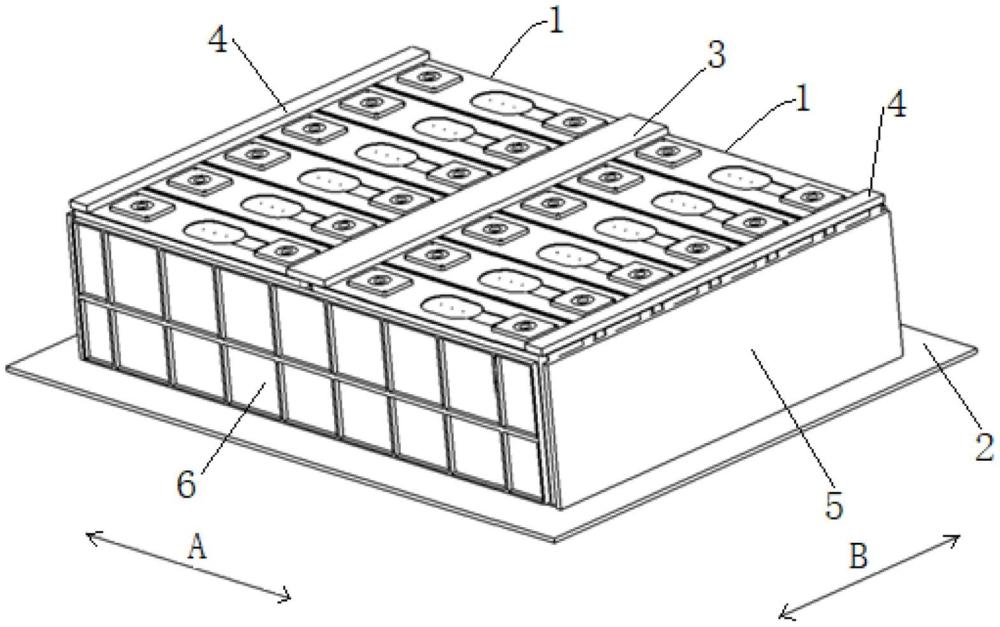

5、根据本实用新型实施例的电芯模组包括电芯模块、底板和压板,所述电芯模块有多个并沿第一方向依次排列,每个所述电芯模块包括沿第二方向依次排列的多个电芯,所述第二方向与所述第一方向正交;所述底板与多个所述电芯模块中每个所述电芯的底面粘接;所述压板有多个并沿所述第一方向间隔排列,每个所述电芯模块中每个所述电芯的顶面与至少一个所述压板粘接。

6、根据本实用新型实施例的电芯模组,多个电芯模组中的每个电芯的底面均与同一底板粘接,底板实现各电芯的相对固定。此时,每个电芯模块中的每个电芯的顶面均与至少一个压板粘接,压板至少实现每个电芯模块中各电芯的相对固定,使得电芯模组构成多个电芯粘接于底板和多个压板之间的三明治结构,有效提高了电芯模组的结构强度,在电池包遇到复杂工况时,电芯模组能够承受更大的压力而不变形损坏,有效提高了电池包的使用安全性。

7、在一些实施例中,所述压板包括多个第一压板,任意相邻两个所述电芯模块中每个所述电芯的顶面与一个所述第一压板粘接。

8、在一些实施例中,所述压板还包括两个第二压板,其中一个所述第二压板、多个所述第一压板和另一个所述第二压板沿所述第一方向依次间隔排列,其中一个所述第二压板与位于边缘的一个所述电芯模块中每个所述电芯的顶面粘接,另一个所述第二压板与位于边缘的另一个所述电芯模块中每个所述电芯的顶面粘接。

9、在一些实施例中,所述压板与相应所述电芯之间的粘接面积大于所述压板的装配面积的95%,所述底板与所有所述电芯之间的粘接面积大于所述底板的装配面积的95%。

10、在一些实施例中,所述电芯模组还包括多个侧板,多个所述侧板沿所述第一方向间隔排列,每个所述电芯模块中的每个所述电芯与至少一个所述侧板粘接。

11、在一些实施例中,所述侧板的数量大于所述电芯模块的数量,多个所述侧板和多个所述电芯模块沿所述第一方向交替排列,每个所述电芯模块中的每个所述电芯的两侧面分别与两个所述侧板粘接。

12、在一些实施例中,所述侧板包括绝缘板,所述绝缘板的厚度为1mm-3mm;

13、或者,所述侧板包括金属板和涂覆于所述金属板外表面的绝缘涂层,所述金属板的厚度为0.8mm-2.6mm。

14、在一些实施例中,所述电芯模块还包括位于任意相邻两个所述电芯之间的回型框,每个所述回型框与相应两个所述电芯粘接。

15、在一些实施例中,所述电芯模组还包括两个端板,两个所述端板分设于所有所述电芯模块沿所述第二方向的两侧,其中一个所述端板与每个所述电芯模块中位于边缘的其中一个电芯的侧面粘接,另一个所述端板与每个所述电芯模块中位于边缘的另一个所述电芯的侧面粘接。

16、根据本实用新型实施例的电池包包括电池箱和如上述任一实施例所述的电芯模组,所述电池箱具有安装腔,所述电芯模组安装于所述安装腔内。

17、根据本实用新型实施例的电池包的技术优势与上述实施例的电芯模组的技术优势相同,此处不再赘述。

18、在一些实施例中,所述电池箱包括两个沿所述第一方向间隔排列的纵梁和多个沿所述第二方向间隔排列的横梁,两个所述纵梁和位于边缘的两个所述横梁围绕构成所述安装腔,其余所述横梁将所述安装腔分隔成型至少两个腔室,所述电芯模组的数量与所述腔室的数量相等并一一对应,所述电芯模组安装于相应所述腔室内,其中,多个所述电芯模组中的多个所述底板一体成型并为液冷板。

19、在一些实施例中,任意所述电芯模组中至少一个所述压板与相邻所述电芯模组中的相应压板相连。

20、根据本实用新型实施例的车辆包括如上述任一实施例所述的电芯模组或如上述任一实施例所述的电池包。

21、根据本实用新型实施例的车辆的技术优势与上述实施例的电芯模组和电池包的技术优势相同,此处不再赘述。

技术特征:

1.一种电芯模组,其特征在于,包括:

2.根据权利要求1所述的电芯模组,其特征在于,所述压板包括多个第一压板,任意相邻两个所述电芯模块中每个所述电芯的顶面与一个所述第一压板粘接。

3.根据权利要求2所述的电芯模组,其特征在于,所述压板还包括两个第二压板,其中一个所述第二压板、多个所述第一压板和另一个所述第二压板沿所述第一方向依次间隔排列,其中一个所述第二压板与位于边缘的一个所述电芯模块中每个所述电芯的顶面粘接,另一个所述第二压板与位于边缘的另一个所述电芯模块中每个所述电芯的顶面粘接。

4.根据权利要求1所述的电芯模组,其特征在于,所述压板与相应所述电芯之间的粘接面积大于所述压板的装配面积的95%,所述底板与所有所述电芯之间的粘接面积大于所述底板的装配面积的95%。

5.根据权利要求1所述的电芯模组,其特征在于,所述电芯模组还包括多个侧板,多个所述侧板沿所述第一方向间隔排列,每个所述电芯模块中的每个所述电芯与至少一个所述侧板粘接。

6.根据权利要求5所述的电芯模组,其特征在于,所述侧板的数量大于所述电芯模块的数量,多个所述侧板和多个所述电芯模块沿所述第一方向交替排列,每个所述电芯模块中的每个所述电芯的两侧面分别与两个所述侧板粘接。

7.根据权利要求5所述的电芯模组,其特征在于,所述侧板包括绝缘板,所述绝缘板的厚度为1mm-3mm;

8.根据权利要求1所述的电芯模组,其特征在于,所述电芯模块还包括位于任意相邻两个所述电芯之间的回型框,每个所述回型框与相应两个所述电芯粘接。

9.根据权利要求1所述的电芯模组,其特征在于,所述电芯模组还包括两个端板,两个所述端板分设于所有所述电芯模块沿所述第二方向的两侧,其中一个所述端板与每个所述电芯模块中位于边缘的其中一个电芯的侧面粘接,另一个所述端板与每个所述电芯模块中位于边缘的另一个所述电芯的侧面粘接。

10.一种电池包,其特征在于,包括电池箱和如权利要求1-9任一项所述的电芯模组,所述电池箱具有安装腔,所述电芯模组安装于所述安装腔内。

11.根据权利要求10所述的电池包,其特征在于,所述电池箱包括两个沿所述第一方向间隔排列的纵梁和多个沿所述第二方向间隔排列的横梁,两个所述纵梁和位于边缘的两个所述横梁围绕构成所述安装腔,其余所述横梁将所述安装腔分隔成型至少两个腔室,所述电芯模组的数量与所述腔室的数量相等并一一对应,所述电芯模组安装于相应所述腔室内,其中,多个所述电芯模组中的多个所述底板一体成型并为液冷板。

12.根据权利要求11所述的电池包,其特征在于,任意所述电芯模组中至少一个所述压板与相邻所述电芯模组中的相应压板相连。

13.一种车辆,其特征在于,包括如权利要求1-9任一项所述的电芯模组或如权利要求10-12任一项所述的电池包。

技术总结

本技术公开一种电芯模组、电池包和车辆,电芯模组包括电芯模块、底板和压板,电芯模块有多个并沿第一方向依次排列,每个电芯模块包括沿第二方向依次排列的多个电芯,第二方向与第一方向正交,底板与多个电芯模块中每个电芯的底面粘接,压板有多个并沿第一方向间隔排列,每个电芯模块中每个电芯的顶面与至少一个压板粘接。本技术提供的电芯模组具有结构强度高,使用安全性高的优点。

技术研发人员:李昊

受保护的技术使用者:北京车和家汽车科技有限公司

技术研发日:20230712

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!