工艺腔室以及半导体工艺设备的制作方法

本技术涉及半导体制造领域,具体地,涉及一种工艺腔室以及半导体工艺设备。

背景技术:

1、深硅刻蚀在集成电路(ic)、微机电系统(mems)和先进封装等领域有重要应用,是工业生产中非常重要的一种工艺过程。由于传统湿法刻蚀属于各项同性刻蚀,只有各项异性的干法刻蚀可以实现深硅刻蚀。低温等离子体技术是干法刻蚀中的重要基础,其中,感应耦合等离子体(icp)是半导体领域干法刻蚀和薄膜沉积常用的等离子体源。icp源由高频电流通过线圈产生的高频电磁场激发气体产生等离子体,可以在较低腔室压力下工作,具有等离子体密度高、对工件损伤小等特点。由于深硅刻蚀需要高密度的等离子体,通常采用icp模式。

2、由于icp所产生的等离子体的均匀性稍差,需要采用多个启辉腔室的方式以提高均匀性,进而调节等离子体在晶圆中心和边缘的分布。在这些多级腔室中,竖直方向的腔室壁一般采用陶瓷或者石英材料,以便射频线圈的功率能馈入到腔室中,而水平方向的腔室壁一般采用金属铝,可以提供承重等功能。由于承重的需要,铝盖板需要一定的厚度。然而,随着工艺进行,副产物将逐渐地粘附在腔室壁上,而较厚的铝盖板也对腔室维护和清洁提出了挑战,铝盖板清洗通常采用磨削的方式进行,不仅成本较高,同时导致铝盖板本身使用寿命不长。另外,铝盖板与石英材料的差异使得腔室壁产生了一定的温度不均问题。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在铝盖板清洗麻烦,使用寿命不长的问题,提出了一种工艺腔室以及半导体工艺设备。

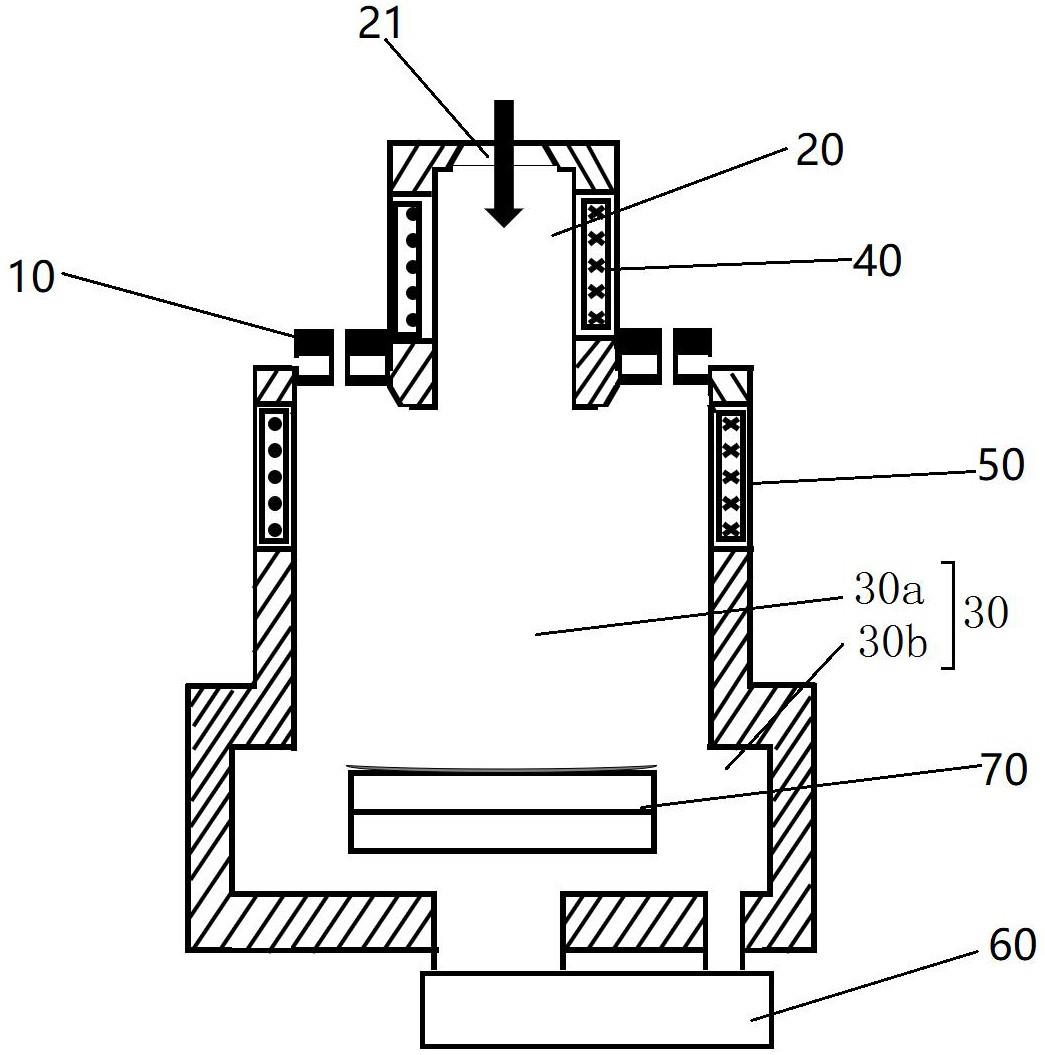

2、为实现本实用新型的目的而提供一种工艺腔室,应用于半导体工艺设备,所述工艺腔室包括第一腔体、第二腔体和设置于所述第一腔体顶部的连接组件,所述第二腔体通过所述连接组件设置于所述第一腔体的上方,且所述第二腔体与所述第一腔体连通,其中,所述连接组件包括防护板和支撑结构,所述支撑结构分别与所述第一腔体和所述第二腔体固定连接,所述防护板与所述第一腔体形成工艺空间,且所述防护板与所述支撑结构可拆卸连接,所述防护板用于阻挡所述工艺空间内的物质粘附在所述支撑结构上。

3、可选地,所述支撑结构在朝向所述工艺空间的一侧设置有凹槽,所述防护板封闭所述凹槽的底部开口以形成一空腔;

4、所述支撑结构上还设置有抽气口,用于将所述空腔与抽真空装置连通。

5、可选地,所述支撑结构包括第一环形侧板、第二环形侧板和顶板,其中,所述第一环形侧板位于所述第二环形侧板外围,且环绕于所述第一腔体的侧壁内侧,且与所述第一腔体的侧壁固定连接;所述第二环形侧板环绕设置于所述第二腔体的侧壁外侧,且与所述第二腔体的侧壁固定连接;

6、所述顶板环绕设置于所述第一环形侧板与所述第二环形侧板之间,且与二者固定连接,所述第一环形侧板的内周面、所述第二环形侧板的外周面和所述顶板的下表面之间构成所述凹槽;所述防护板环绕设置于所述第一环形侧板与所述第二环形侧板之间,且位于所述顶板下方,并与所述第一环形侧板与所述第二环形侧板可拆卸连接。

7、可选地,所述顶板的轴向厚度大于所述防护板的轴向厚度。

8、可选地,所述顶板的轴向厚度大于等于5 mm,且小于等于20 mm;

9、所述防护板的轴向厚度大于等于0.5 mm,且小于等于5 mm。

10、可选地,还包括进气管,所述进气管的出气端贯穿所述支撑结构以及所述防护板,并与所述工艺空间连通,所述进气管的进气端用于与供气源相连通,用以向所述工艺空间内通入工艺气体。

11、可选地,所述进气管为多个,且沿所述支撑结构的圆周方向均匀分布。

12、可选地,所述连接组件还包括温控装置,所述温控装置设置于所述防护板背离所述工艺空间的一侧,所述温控装置用于控制所述防护板的温度。

13、可选地,所述第二腔体的顶部设置有中心进气口;所述工艺腔室包括第一射频线圈和第二射频线圈,所述第一射频线圈和所述第二射频线圈分别环绕设置于所述第二腔体所围空间和所述第一腔体所围空间。

14、作为另一个技术方案,本实用新型还提供一种半导体工艺设备,包括本实用新型提供的上述工艺腔室,所述工艺腔室中还设置有基座,用于承载晶圆。

15、本实用新型具有以下有益效果:

16、本实用新型提供的工艺腔室,通过设置的连接组件将第二腔体设置于第一腔体上方,同时,该连接组件中的支撑结构分别与第一腔体和第二腔体固定连接,该连接组件中的防护板与第一腔体形成工艺空间,且防护板与支撑结构可拆卸连接,防护板用于阻挡工艺空间内的物质粘附在支撑结构上,防止了支撑结构被污染进而需要清洗;由于防护板与支撑结构可拆卸连接,在防护板上粘附了过多的物质后,可将防护板拆下并直接进行更换,这与现有技术中采用一体式的连接板,需要拆下整个连接板进行清洗相比,操作过程得到了显著简化,而且由于本实用新型的连接组件采用分体式结构,只需要更换防护板,而支撑结构不需要更换可以反复利用,从而可以有效降低成本。另外,与现有技术中采用磨削的方式清洗一体式的连接板上粘附的物质相比,本实用新型由于可以更换新的防护板,可以避免因多次磨削清洗而造成连接组件的整体强度不足的问题,从而可以保证连接组件的整体强度满足要求。

17、本实用新型提供的半导体工艺设备,借助本实用新型提供的上述工艺腔室,能够有效简化连接组件的清洗过程操作,还能够降低设备运行成本,保证连接组件的整体强度满足要求。

技术特征:

1.一种工艺腔室,应用于半导体工艺设备,其特征在于,所述工艺腔室包括第一腔体、第二腔体和设置于所述第一腔体顶部的连接组件,所述第二腔体通过所述连接组件设置于所述第一腔体的上方,且所述第二腔体与所述第一腔体连通,其中,所述连接组件包括防护板和支撑结构,所述支撑结构分别与所述第一腔体和所述第二腔体固定连接,所述防护板与所述第一腔体形成工艺空间,且所述防护板与所述支撑结构可拆卸连接,所述防护板用于阻挡所述工艺空间内的物质粘附在所述支撑结构上。

2.根据权利要求1所述的工艺腔室,其特征在于,所述支撑结构在朝向所述工艺空间的一侧设置有凹槽,所述防护板封闭所述凹槽的底部开口以形成一空腔;

3.根据权利要求2所述的工艺腔室,其特征在于,所述支撑结构包括第一环形侧板、第二环形侧板和顶板,其中,所述第一环形侧板位于所述第二环形侧板外围,且环绕于所述第一腔体的侧壁内侧,且与所述第一腔体的侧壁固定连接;所述第二环形侧板环绕设置于所述第二腔体的侧壁外侧,且与所述第二腔体的侧壁固定连接;

4.根据权利要求3所述的工艺腔室,其特征在于,所述顶板的轴向厚度大于所述防护板的轴向厚度。

5. 根据权利要求4所述的工艺腔室,其特征在于,所述顶板的轴向厚度大于等于5 mm,且小于等于20 mm;

6.根据权利要求2-5中任意一项所述的工艺腔室,其特征在于,还包括进气管,所述进气管的出气端贯穿所述支撑结构以及所述防护板,并与所述工艺空间连通,所述进气管的进气端用于与供气源相连通,用以向所述工艺空间内通入工艺气体。

7.根据权利要求6所述的工艺腔室,其特征在于,所述进气管为多个,且沿所述支撑结构的圆周方向均匀分布。

8.根据权利要求1-5中任意一项所述的工艺腔室,其特征在于,所述连接组件还包括温控装置,所述温控装置设置于所述防护板背离所述工艺空间的一侧,所述温控装置用于控制所述防护板的温度。

9.根据权利要求1-5中任意一项所述的工艺腔室,其特征在于,所述第二腔体的顶部设置有中心进气口;所述工艺腔室包括第一射频线圈和第二射频线圈,所述第一射频线圈和所述第二射频线圈分别环绕设置于所述第二腔体所围空间和所述第一腔体所围空间。

10.一种半导体工艺设备,其特征在于,包括如权利要求1-9中任意一项所述的工艺腔室,所述工艺腔室中还设置有基座,用于承载晶圆。

技术总结

本技术提供一种工艺腔室以及半导体工艺设备,该工艺腔室包括第一腔体、第二腔体和设置于第一腔体顶部的连接组件,第二腔体通过连接组件设置于第一腔体的上方且第二腔体与第一腔体连通,其中,连接组件包括防护板和支撑结构,支撑结构分别与第一腔体和第二腔体固定连接,防护板与第一腔体形成工艺空间且防护板与支撑结构可拆卸连接,防护板用于阻挡工艺空间内的物质粘附在支撑结构上。本方案能够有效简化连接组件的清洗过程操作,还能够降低设备运行成本,保证连接组件的整体强度满足要求。

技术研发人员:伊藤正雄,林源为

受保护的技术使用者:北京北方华创微电子装备有限公司

技术研发日:20230725

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!