一种储能一体化线束隔离板的压板结构的制作方法

本技术涉及电池包,具体来说,涉及一种储能一体化线束隔离板的压板结构。

背景技术:

1、电池包一般是由多个电池组集合而成的,同时还加入了电池管理系统等,也就是电池厂最后提供给用户的产品,电池包实现电力的储能一体化,实际生产电池包时,现多使用压板结构,完成多组电池竖直方向的固定,实际使用具有操作简单、结构稳定和使用效果好等优点。

2、现有技术公开了公开号为:cn213071279u一种线束隔离压板结构及其电池包,包括电池箱、箱内架、螺栓、电池方排、电池、正负极极柱、缓冲垫、线束隔离压板结构、线束隔离板、极柱孔、台肩板、支架条、台阶槽、压条、压条套、套孔、骨架条、连接部和安装孔,骨架条的两端具有突出于套孔的连接部。连接部设有安装孔。两根压条的压条套分别连接于线束隔离板的两侧,并相互平行,线束隔离板是由绝缘材料制成的板体,设有与正负极极柱位置相匹配的极柱孔。当线束隔离压板结构压持在电池方排上时,电池方排各个电池的正负极极柱穿过线束隔离板上的极柱孔,两根压条则分别位于电池方排两边边沿上方。

3、上述实用新型,安装压板结构时,需要电池的电极柱贯穿极柱孔,由于线束隔离板表面设置的极柱孔固定,且电池尺寸多种多样,当安装不同尺寸的电池时,由于电极柱的位置发生改变,此时无法保障电极柱能够贯穿极柱孔,降低压板结构的使用适用性。

4、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种储能一体化线束隔离板的压板结构,具备能够根据电极柱的位置,调节极柱孔的使用位置的优点,进而解决上述背景技术中的问题。

3、(二)技术方案

4、为实现上述能够根据电极柱的位置,调节极柱孔的使用位置的优点,本实用新型采用的具体技术方案如下:

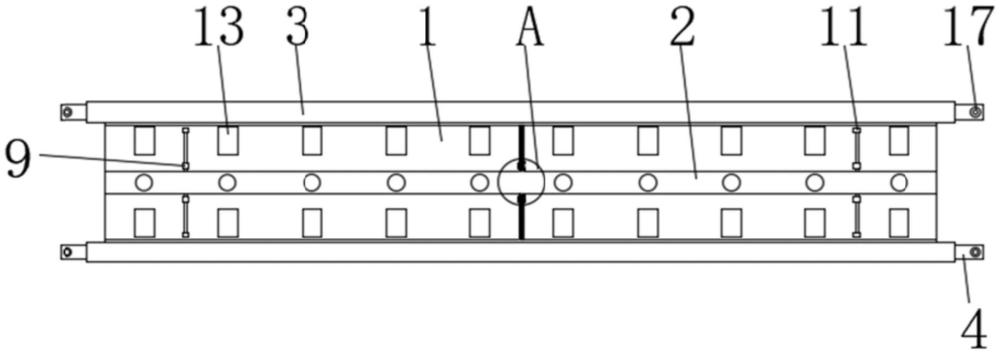

5、一种储能一体化线束隔离板的压板结构,包括线束隔离板,所述线束隔离板设置有两组,两组所述线束隔离板之间设置有连接板,两组所述线束隔离板的远离端上部均粘接有套管,两组所述套管的内部均贯穿有压条,两组所述压条的远离端上表面均设置有安装孔和安装管,四组所述安装孔的内部均贯穿有安装螺栓,两组所述线束隔离板的下部安装有多组支架条,两组所述线束隔离板的上部均焊接有三组定位管,所述连接板的前后端面均粘接有安装螺杆和两组t形横杆,两组所述安装螺杆的一端分别贯穿中间两组所述定位管的内部,四组所述t形横杆的一端分别贯穿其余四组所述定位管的内部,两组所述安装螺杆的侧壁均套接有两组安装螺母,两组所述线束隔离板的上部开设有多组极柱孔。

6、进一步的,两组所述安装螺杆和四组所述安装螺母螺纹相互配合。

7、进一步的,四组所述t形横杆的横截面直径长度大于六组所述定位管的内部直径。

8、进一步的,四组所述安装管的上部均设置有两组内置凸形槽,八组所述内置凸形槽的内部底面均粘接有磁铁块,八组所述内置凸形槽的内部均滑动安装有t形竖杆,相邻两组所述t形竖杆的一端焊接有盖板,四组所述盖板的上部均开设有开孔,四组所述盖板的内部顶面均粘接有环形磁铁。

9、进一步的,四组所述安装螺栓和八组所述t形竖杆均采用铁质材料制得。

10、进一步的,八组所述内置凸形槽开口出的直径长度小于八组所述t形竖杆限位端的横截面直径长度。

11、(三)有益效果

12、与现有技术相比,本实用新型提供了一种储能一体化线束隔离板的压板结构,具备以下有益效果:

13、(1)、本实用新型采用了连接板,实际使用储能一体化线束隔离板的压板结构时,操作工人先用手移动两组线束隔离板,两组线束隔离板分别带动多组极柱孔和六组定位管做同步运动,当多组极柱孔移至预期位置时,利用两组安装螺杆和四组安装螺母螺纹相互配合,操作工人用手顺、逆时针旋转四组安装螺母,当四组安装螺母与中间两组定位管紧密接触时,两组线束隔离板的使用位置固定,此时可将两组线束隔离板朝向电池组移动,当多组电池的电极柱分别贯穿多组极柱孔时,可进行安装螺栓的安装工作,其余四组定位管和四组t形横杆保障两组线束隔离板的横移稳定性,通过设置的连接板,能够根据电极柱的位置,调节极柱孔的使用位置,提高了储能一体化线束隔离板的压板结构的使用适用性。

14、(2)、本实用新型采用了安装管,根据上述操作可知,安装两组线束隔离板时,操作工人先将四组安装螺栓与电池箱内部预留的螺纹孔对位,再使用螺丝刀贯穿一组开孔,此时可顺时针旋转螺丝刀,可将一组安装螺栓顺时针插入对应的一组螺纹孔内部,当需要拆卸时,可逆时针旋转螺丝刀,当此组安装螺栓的一端移出对应的一组螺纹孔内部时,上移此组安装螺栓,当此组安装螺栓的限位端与同侧一组环形磁铁吸附时,此组安装螺栓的使用位置固定,当需要更换安装螺栓时,操作工人用手上移同侧一组盖板,同侧两组t形竖杆保障同侧一组盖板上下移动的稳定性,当同侧一组盖板移至预期高度时,可通过同侧一组安装管和同侧一组盖板之间的间隙更换安装螺栓,当更换完毕后,复位同侧一组盖板,当同侧两组t形竖杆与同侧两组磁铁块吸附时,同侧一组盖板的使用位置固定,其余三组安装管的使用,同操作可得,通过设置的安装管,能够在不影响线束隔离板安装工作的同时,避免安装螺栓的丢失,提高了储能一体化线束隔离板的压板结构的使用实用性。

技术特征:

1.一种储能一体化线束隔离板的压板结构,其特征在于,包括线束隔离板(1),所述线束隔离板(1)设置有两组,两组所述线束隔离板(1)之间设置有连接板(2),两组所述线束隔离板(1)的远离端上部均粘接有套管(3),两组所述套管(3)的内部均贯穿有压条(4),两组所述压条(4)的远离端上表面均设置有安装孔(5)和安装管(6),四组所述安装孔(5)的内部均贯穿有安装螺栓(7),两组所述线束隔离板(1)的下部安装有多组支架条(8),两组所述线束隔离板(1)的上部均焊接有三组定位管(9),所述连接板(2)的前后端面均粘接有安装螺杆(10)和两组t形横杆(11),两组所述安装螺杆(10)的一端分别贯穿中间两组所述定位管(9)的内部,四组所述t形横杆(11)的一端分别贯穿其余四组所述定位管(9)的内部,两组所述安装螺杆(10)的侧壁均套接有两组安装螺母(12),两组所述线束隔离板(1)的上部开设有多组极柱孔(13)。

2.根据权利要求1所述的一种储能一体化线束隔离板的压板结构,其特征在于,两组所述安装螺杆(10)和四组所述安装螺母(12)螺纹相互配合。

3.根据权利要求1所述的一种储能一体化线束隔离板的压板结构,其特征在于,四组所述t形横杆(11)的横截面直径长度大于六组所述定位管(9)的内部直径。

4.根据权利要求1所述的一种储能一体化线束隔离板的压板结构,其特征在于,四组所述安装管(6)的上部均设置有两组内置凸形槽(14),八组所述内置凸形槽(14)的内部底面均粘接有磁铁块(15),八组所述内置凸形槽(14)的内部均滑动安装有t形竖杆(16),相邻两组所述t形竖杆(16)的一端焊接有盖板(17),四组所述盖板(17)的上部均开设有开孔(18),四组所述盖板(17)的内部顶面均粘接有环形磁铁(19)。

5.根据权利要求4所述的一种储能一体化线束隔离板的压板结构,其特征在于,四组所述安装螺栓(7)和八组所述t形竖杆(16)均采用铁质材料制得。

6.根据权利要求4所述的一种储能一体化线束隔离板的压板结构,其特征在于,八组所述内置凸形槽(14)开口出的直径长度小于八组所述t形竖杆(16)限位端的横截面直径长度。

技术总结

本技术公开了一种储能一体化线束隔离板的压板结构,包括线束隔离板,所述线束隔离板设置有两组,两组所述线束隔离板之间设置有连接板,两组所述线束隔离板的远离端上部均粘接有套管,两组所述套管的内部均贯穿有压条,两组所述压条的远离端上表面均设置有安装孔和安装管,四组所述安装孔的内部均贯穿有安装螺栓,两组所述线束隔离板的下部安装有多组支架条,两组所述线束隔离板的上部均焊接有三组定位管,所述连接板的前后端面均粘接有安装螺杆和两组T形横杆。有益效果:本技术采用了连接板,通过设置的连接板,能够根据电极柱的位置,调节极柱孔的使用位置,提高了储能一体化线束隔离板的压板结构的使用适用性。

技术研发人员:曾智鹏,白云辉,刘东朝

受保护的技术使用者:厦门涞克斯电子有限公司

技术研发日:20230809

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!