分离格栅组件及等离子体处理装置的制作方法

本技术涉及半导体制造,尤其是涉及一种分离格栅组件以及等离子体处理装置。

背景技术:

1、半导体器件的制造工艺中,通常会利用光刻技术图形化光刻胶,随后利用刻蚀处理将光刻胶定义的图形转移到基板的材料层,因此形成在被处理层的图形的关键尺寸(cd)依赖于光刻分辨率,以及刻蚀处理的轮廓控制。上述的光刻胶及其刻蚀残留物的剥除、以及刻蚀处理能够使用等离子体执行。等离子体处理工艺的原理包括:使用射频功率源驱动等离子体发生装置(例如电感耦合线圈)产生较强的高频交变磁场,使得低压的反应气体被激活产生等离子体,等离子体中含有大量的电子、离子、激发态的原子、分子和自由基等活性粒子,所述活性粒子可以和待处理基板的表面发生多种物理和化学反应,使得基板表面的形貌发生改变。

2、伴随着集成电路制造朝高精细度、高集成度的方向发展,在半导体制程中对线宽的工艺控制以及工艺均匀性提出了更高的要求。晶圆的加工均匀性是半导体生产过程中至关重要的质量度量之一,尤其是在刻蚀或光刻工艺中通常需要达到较高的片内均匀性。对于线宽的精准控制而言,提升机台的加工精度同时通常还需要赋予其一定的均匀性调节能力,从而使产品达到更高的良率。

3、典型地,采用诸如灰化(asher)机台、等离子体清洗装置之类的装置来执行等离子体灰化工艺,其中灰化机台是一种高温环境下通入反应气体将光刻胶及其刻蚀副产物去除的机台,用于异地灰化。实际工艺中,灰化机台所涉及的工艺通常包括干法剥除、表面处理以及去除半导体制造过程中的残留物及侧壁浮渣(descum)。参见图1,其显示为灰化机台的典型构造图,灰化机台包括等离子体格栅组件20以分隔出上部子室和下部子室,上部子室为等离子体腔室,下部子室为处理腔室,等离子体格栅可以被接地以将电荷导走而仅允许中性粒子通过,但是从等离子体的产生、通过等离子体格栅进而到达晶圆的过程中不存在任何均匀性的调节手段。类似地,等离子刻蚀装置中,在多种情况下,发现在基板边缘的刻蚀速率较大,通常认为这是因为基板边缘较少的基板表面区域可用于给定刻蚀剂量的刻蚀,使得基板边缘具有较高的蚀刻率,由此可见所属的技术领域存有对刻蚀工艺均匀性的调节需求。

4、应该注意,上面对技术背景的介绍只是为了方便对本申请的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本申请的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种分离格栅组件以及等离子体处理装置,用于解决现有技术中等离子体处理装置中使用的等离子体格栅对活性物种的分配和调节能力有限,易于造成处理工件表面的损伤而影响器件性能的完整性,尤其是工艺均匀性要求较高的除渣工艺中易于受到关键尺寸引起的负载效应影响图形转移的准确度等问题。

2、为实现上述目的及其他相关目的,本实用新型提供一种分离格栅组件,包括:

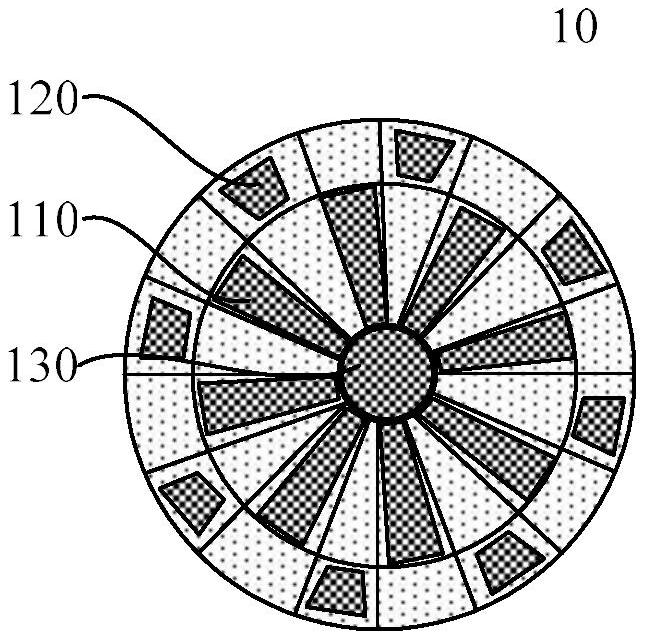

3、等离子体格栅,所述等离子体格栅以其中心等角度划分成2n个扇形区段,其中n为不小于4的正整数,间隔的扇形区段中分布有气孔;

4、可旋转的喷头,所述喷头叠置于所述等离子体格栅之上,所述喷头包括围绕其中心区域排布且呈放射状径向设置的多个第一开口,以及位于所述第一开口的外围区域且在周向方向上与所述第一开口错位排布的多个第二开口,所述第一开口和所述第二开口分别设置成具有与所述等离子体格栅的扇形区域大致相等的张开角度,所述喷头被旋转以允许所述等离子体格栅间隔的每一扇形区段的一些气孔通过所述多个第一开口中的相应第一开口显露而其余气孔被遮蔽,或者允许所述等离子体格栅间隔的每一扇形区段的一些气孔通过所述多个第二开口中相应的第二开口显露而其余气孔被遮蔽。

5、可选地,n为介于12至36之间的正整数,所述等离子体格栅的扇形区域具有5°~15°的张开角度。

6、可选地,所述喷头由内向外依次包括中心区域、第一环形区域和第二环形区域,多个所述第一开口围绕所述喷头的中心区域排布于所述第一环形区域中且呈放射状径向设置,多个所述第二开口位于所述第二环形区域中且在周向方向上与所述第一开口错位排布。

7、可选地,所述等离子体格栅的气孔包括与所述喷头的第一环形区域对应设置的第一气孔和与所述喷头的第二环形区域对应设置的第二气孔,各扇形区域内所述第一气孔具有不同于所述第二气孔的排列密度。

8、可选地,所述等离子体格栅带有气孔的各扇形区域具有大致相等排列密度的气孔。

9、可选地,所述气孔的形状包括圆形、椭圆形、或者沿所述等离子体格栅的径向方向设置的长圆形。

10、可选地,所述第一开口设置成扇形开口,所述第二开口设置成圆弧形或类梯形的开口。

11、可选地,所述喷头的中心区域设置成贯穿口以使所述等离子体格栅中心分布的气孔维持在暴露状态。

12、本发明还提供一种等离子体处理装置,包括:

13、气体源,用于提供工艺气体;

14、处理腔室,设置有用于支撑基板的基座;

15、等离子体发生器,用于将工艺气体转变成包含活性物种的等离子体状态;

16、根据前述的分离格栅组件,所述分离格栅组件位于所述处理腔室上部且设置成沿朝向或远离所述基座的方向可移动,其中可操作所述喷头以使其旋转,由此调控所述活性物种于基板表面的径向分布。

17、可选地,所述等离子体处理装置配置用于移除光刻胶和/或刻蚀副产物,所述分离格栅设置于所述等离子体发生器与所述基座之间以过滤得到活性物种并将所述活性物种分配到所述处理腔室。

18、可选地,采用步进式调节所述喷头的旋转角度以使所述喷头旋转小于所述第一开口或所述第二开口的张开角度。

19、如上所述,本实用新型的分离格栅组件,具有以下有益效果:通过将可旋转喷头与等离子体格栅配合使用,利用在喷头上设置围绕中心等角度间隔排布且呈放射状设置的多个第一开口以及在周向方向上与第一开口错位排布的多个第二开口,基于制程需求选择性地通过第一开口显露等离子体格栅中间区域的气孔,通过第二开口显露等离子体格栅边缘区域的气孔,或者两者的组合,实现对导向分离格栅组件的流体进行分配和调节;通过于等离子体处理装置中采用上述的分离格栅组件,穿过分离格栅组件扩散进入处理腔室的活性物种分配得到优化,增强基板表面各处的去除速率或灰化率的调控,改善关键尺寸导致的负载效应,从而提升等离子体处理装置对工艺均匀性的调节能力,降低对基板的表面材料的影响或损伤,可确保多种制程运行之下基板表面的图形转移的准确性以及器件功能的完整性。

技术特征:

1.一种分离格栅组件,其特征在于,包括:

2.根据权利要求1所述的分离格栅组件,其特征在于:n为介于12至36之间的正整数,所述等离子体格栅的扇形区域具有5°~15°的张开角度。

3.根据权利要求1所述的分离格栅组件,其特征在于:所述喷头由内向外依次包括中心区域、第一环形区域和第二环形区域,多个所述第一开口围绕所述喷头的中心区域排布于所述第一环形区域中且呈放射状径向设置,多个所述第二开口位于所述第二环形区域中且在周向方向上与所述第一开口错位排布。

4.根据权利要求3所述的分离格栅组件,其特征在于:所述等离子体格栅的气孔包括与所述喷头的第一环形区域对应设置的第一气孔和与所述喷头的第二环形区域对应设置的第二气孔,各扇形区域内所述第一气孔具有不同于所述第二气孔的排列密度。

5.根据权利要求1所述的分离格栅组件,其特征在于:于所述等离子体格栅间隔的各扇形区域分布的气孔具有大致相等的排列密度。

6.根据权利要求1所述的分离格栅组件,其特征在于:所述气孔的形状包括圆形、椭圆形、或者沿所述等离子体格栅的径向方向设置的长圆形。

7.根据权利要求1所述的分离格栅组件,其特征在于:所述第一开口设置成扇形开口,所述第二开口设置成圆弧形或类梯形的开口。

8.根据权利要求1所述的分离格栅组件,其特征在于:所述喷头的中心区域设置成贯穿口以使所述等离子体格栅中心分布的气孔维持在暴露状态。

9.一种等离子体处理装置,其特征在于,包括:

10.根据权利要求9所述的等离子体处理装置,其特征在于:所述等离子体处理装置配置用于移除光刻胶和/或刻蚀副产物,所述分离格栅设置于所述等离子体发生器与所述基座之间以过滤得到活性物种并将所述活性物种分配到所述处理腔室。

11.根据权利要求9所述的等离子体处理装置,其特征在于:采用步进式调节所述喷头的旋转角度以使所述喷头旋转小于所述第一开口或所述第二开口的张开角度。

技术总结

本技术提供一种分离格栅组件及其等离子体处理装置,包括叠置的可旋转喷头和等离子体格栅,喷头包括围绕其中心区域排布且呈放射状径向设置的多个第一开口,以及于第一开口的外围区域在周向方向上与第一开口错位排布的多个第二开口。本技术通过将可旋转喷头与等离子体格栅配合使用,利用在周向方向上间隔排布的第一开口以及在周向方向上与第一开口错位排布的第二开口,基于制程需求选择性地通过第一开口显露出中间区域的气孔,通过第二开口显露边缘区域的气孔,或者两者的组合,优化活性物种于基板表面的径向分布,确保多种制程运行之下图形转移的准确性以及器件功能的完整性。

技术研发人员:吕吉庆

受保护的技术使用者:芯恩(青岛)集成电路有限公司

技术研发日:20230814

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!