磁芯制坯分离装置的制作方法

本技术涉及磁芯分离,特别地,涉及一种磁芯制坯分离装置。

背景技术:

1、磁芯是指由各种氧化铁混合物组成的一种烧结磁性金属氧化物;例如,锰-锌铁氧体和镍-锌铁氧体是典型的磁芯体材料;锰-锌铁氧体具有高磁导率和高磁通密度的特点,且具有较低损耗的特性;镍-锌铁氧体具有极高的阻抗率、不到几百的低磁导率等特性。

2、磁芯在制坯完成后,需要将磁芯坯料切割分离为多个磁芯单元,切割后的坯料在磁芯单元的磁性作用下仍保持为整体且两端保留有烧结时用于作为保护的垫块,进行后续包装前,需人工分离各个磁芯单元和垫块,并将二者分别收集归纳,以便分别转入其他工序,其分离操作劳动强度大、工作效率低、成本高,无法满足现有生产需求。

技术实现思路

1、本实用新型提供了一种磁芯制坯分离装置,以解决人工分离磁芯坯料劳动强度大、效率低、成本高的技术问题。

2、本实用新型采用的技术方案如下:

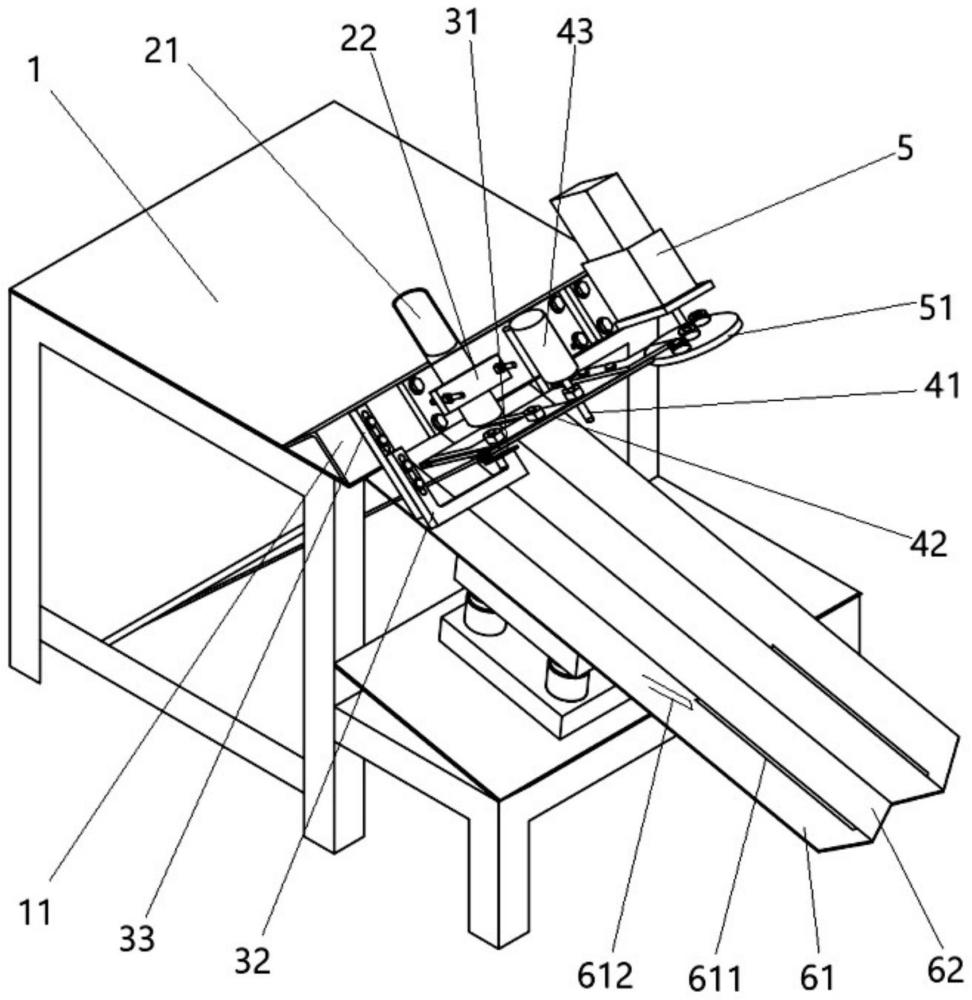

3、一种磁芯制坯分离装置,用于分离坯料的磁芯单元及垫块,包括:

4、机台,用于作为结构支撑;

5、导料机构,安装于所述机台,用于导入坯料;

6、定位机构,包括定位板,所述定位板位于所述导料机构的出口端外并与所述导料机构的出口端具有预设间隙;

7、分离机构,用于使所述坯料上的位于所述预设间隙内的磁芯单元或垫块与所述坯料分离;

8、驱动机构,用于驱动所述分离机构按预设频率动作;

9、出料机构,用于分别导出所述磁芯单元以及所述垫块。

10、作为上述技术方案的进一步改进,所述导料机构包括导料筒以及安装于所述机台的夹具,所述夹具用于将所述导料筒呈预设角度固定,所述导料筒的内壁形状与所述磁芯单元的外环面形状匹配。

11、作为上述技术方案的进一步改进,所述分离机构包括设置于所述导料机构的一侧的转轴以及与所述转轴连接的分离刀,所述分离刀用于基于所述转轴转动进而摆动通过所述预设间隙从而将所述预设间隙内的磁芯单元或垫块与所述坯料分离。

12、作为上述技术方案的进一步改进,所述驱动机构包括电机以及安装于所述电机的输出轴的传动机构,所述传动机构用于在所述驱动机构的驱动下带动所述分离刀在预设角度范围内摆动。

13、作为上述技术方案的进一步改进,所述传动机构包括设置于所述分离刀远离所述预设间隙的一端与所述电机的输出轴之间的凸轮机构,所述凸轮机构与所述分离机构组合构成凸轮摆臂机构。

14、作为上述技术方案的进一步改进,所述凸轮机构包括设置于所述电机的转盘,所述转盘上周向布设有一个或多个驱动块,所述分离刀远离所述预设间隙的一端设置有受力部,所述受力部用于在所述驱动块旋转至预设角度时与所述驱动块配合。

15、作为上述技术方案的进一步改进,所述转轴设置有复位机构,用于在所述凸轮机构驱动所述分离刀摆动预设角度后带动所述分离刀复位。

16、作为上述技术方案的进一步改进,所述定位机构还包括安装于所述机台并位于所述导料机构一侧的固定件以及安装于所述固定件的安装板,所述定位板设置于所述安装板,所述安装板的一侧与所述固定件通过螺栓固定连接。

17、作为上述技术方案的进一步改进,所述安装板开设螺纹孔,所述固定件对应所述螺纹孔的位置沿所述导料机构的导料方向开设条形孔,或者,所述固定件开设螺纹孔,所述安装板对应所述螺纹孔的位置沿所述导料机构的导料方向开设条形孔。

18、作为上述技术方案的进一步改进,所述出料机构包括设置于所述分离机构的下方的出料板,所述出料板相对地面呈预设角度安装于所述机台,所述出料板包括呈对称分布设置的第一板体和第二板体,所述第一板体和所述第二板体之间形成出料槽,所述第一板体上沿着与所述第二板体衔接的位置开设有与所述垫块的厚度匹配的导出槽;所述第一板体上还设置有引导板,用于将贴靠于所述第一板体的磁芯单元或垫块引导至贴靠所述第二板体。

19、本实用新型具有以下有益效果:

20、本磁芯制坯分离装置通过设置导料机构和定位机构,使放入本装置的坯料沿导料机构导入至与定位机构的定位板抵接,从而使坯料的磁芯单元或垫块落入导料机构出口端与定位板的预设间隙之间,使至少一个磁芯单元或垫块位于该预设间隙内,由驱动机构驱动分离机构动作使预设间隙内的磁芯单元或垫块与坯料分离并由出料机构分别导出被分离的磁芯单元或垫块,分离后坯料继续被导出至与定位板抵接,分离装置重复前述步骤从而实现坯料的磁芯单元的分离、垫块的分离以及磁芯单元和垫块的分别收集,操作时仅需将坯料放入导料机构,无需进行人工分离和分类收集,大幅提高分离效率,降低劳动强度,有效降低成本。

21、除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照附图,对本实用新型作进一步详细的说明。

技术特征:

1.一种磁芯制坯分离装置,用于分离坯料的磁芯单元及垫块,其特征在于,包括:

2.根据权利要求1所述的磁芯制坯分离装置,其特征在于,所述导料机构包括导料筒(21)以及安装于所述机台(1)的夹具(22),所述夹具(22)用于将所述导料筒(21)呈预设角度固定,所述导料筒(21)的内壁形状与所述磁芯单元的外环面形状匹配。

3.根据权利要求1所述的磁芯制坯分离装置,其特征在于,所述分离机构(4)包括设置于所述导料机构的一侧的转轴(41)以及与所述转轴(41)连接的分离刀(42),所述分离刀(42)用于基于所述转轴(41)转动进而摆动通过所述预设间隙从而将所述预设间隙内的磁芯单元或垫块与所述坯料分离。

4.根据权利要求3所述的磁芯制坯分离装置,其特征在于,所述驱动机构(5)包括电机以及安装于所述电机的输出轴的传动机构,所述传动机构用于在所述驱动机构(5)的驱动下带动所述分离刀(42)在预设角度范围内摆动。

5.根据权利要求4所述的磁芯制坯分离装置,其特征在于,所述传动机构包括设置于所述分离刀(42)远离所述预设间隙的一端与所述电机的输出轴之间的凸轮机构,所述凸轮机构与所述分离机构(4)组合构成凸轮摆臂机构。

6.根据权利要求5所述的磁芯制坯分离装置,其特征在于,所述凸轮机构包括设置于所述电机的转盘(51),所述转盘(51)上周向布设有一个或多个驱动块(52),所述分离刀(42)远离所述预设间隙的一端设置有受力部(421),所述受力部(421)用于在所述驱动块(52)旋转至预设角度时与所述驱动块(52)配合。

7.根据权利要求5-6任一项所述的磁芯制坯分离装置,其特征在于,所述转轴(41)设置有复位机构(43),用于在所述凸轮机构驱动所述分离刀(42)摆动预设角度后带动所述分离刀(42)复位。

8.根据权利要求1所述的磁芯制坯分离装置,其特征在于,所述定位机构还包括安装于所述机台(1)并位于所述导料机构一侧的固定件(33)以及安装于所述固定件(33)的安装板(32),所述定位板(31)设置于所述安装板(32),所述安装板(32)的一侧与所述固定件(33)通过螺栓固定连接。

9.根据权利要求8所述的磁芯制坯分离装置,其特征在于,所述安装板(32)开设螺纹孔,所述固定件(33)对应所述螺纹孔的位置沿所述导料机构的导料方向开设条形孔,或者,所述固定件(33)开设螺纹孔,所述安装板(32)对应所述螺纹孔的位置沿所述导料机构的导料方向开设条形孔。

10.根据权利要求1所述的磁芯制坯分离装置,其特征在于,所述出料机构(6)包括设置于所述分离机构(4)的下方的出料板,所述出料板相对地面呈预设角度安装于所述机台(1),所述出料板包括呈对称分布设置的第一板体(61)和第二板体(62),所述第一板体(61)和所述第二板体(62)之间形成出料槽,所述第一板体(61)上沿着与所述第二板体(62)衔接的位置开设有与所述垫块的厚度匹配的导出槽(611);所述第一板体(61)上还设置有引导板(612),用于将贴靠于所述第一板体(61)的磁芯单元或垫块引导至贴靠所述第二板体(62)。

技术总结

本技术公开了一种磁芯制坯分离装置,用于分离坯料的磁芯单元及垫块,包括:机台,用于作为结构支撑;导料机构,安装于机台,用于导入坯料;定位机构,包括定位板,定位板位于导料机构的出口端外并与导料机构的出口端具有预设间隙;分离机构,用于使坯料上的位于预设间隙内的磁芯单元或垫块与坯料分离;驱动机构,用于驱动分离机构按预设频率动作;出料机构,用于分别导出磁芯单元以及垫块。本分离装置实现坯料的磁芯单元的分离、垫块的分离以及磁芯单元和垫块的分别收集,操作时仅需将坯料放入导料机构,无需进行人工分离和分类收集,大幅提高分离效率,降低劳动强度。

技术研发人员:王昀,王燕,谭永钦,吴强烈,高宗龙,吴翠薇

受保护的技术使用者:娄底市利通磁电科技有限公司

技术研发日:20230831

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!