一种磁瓦的多工位压铸成型设备的制作方法

本技术涉及压铸成型设备,具体为一种磁瓦的多工位压铸成型设备。

背景技术:

1、磁瓦是永磁体中的一种主要用在永磁电机上的瓦状磁铁。永磁铁氧体磁瓦为电机磁瓦的一种,永磁铁氧体磁瓦的磁性能表现在高频时具有较高的磁导率。因而,铁氧体己成为高频弱电领域用途广泛的非金属磁性材料,在制备磁瓦时,会使用到压铸成型设备。

2、现有的磁瓦的压铸成型设备,在使用时,无法在注入压铸腔室之前,对磁瓦液体原料进行充分搅拌混合,导致磁瓦原料的均匀度差,进而致使磁瓦产品的质量低,工位作业单一,其次在移动该设备时,不能进行便捷的移动到所需位置,费时费力,因此迫切的需要一种磁瓦的多工位压铸成型设备来解决上述技术问题。

技术实现思路

1、本实用新型的目的在于提供一种磁瓦的多工位压铸成型设备,以解决上述背景技术中提出的现有的磁瓦的压铸成型设备,在使用时,无法在注入压铸腔室之前,对磁瓦液体原料进行充分搅拌混合,导致磁瓦原料的均匀度差,进而致使磁瓦产品的质量低,工位作业单一,其次在移动该设备时,不能进行便捷的移动到所需位置,费时费力的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

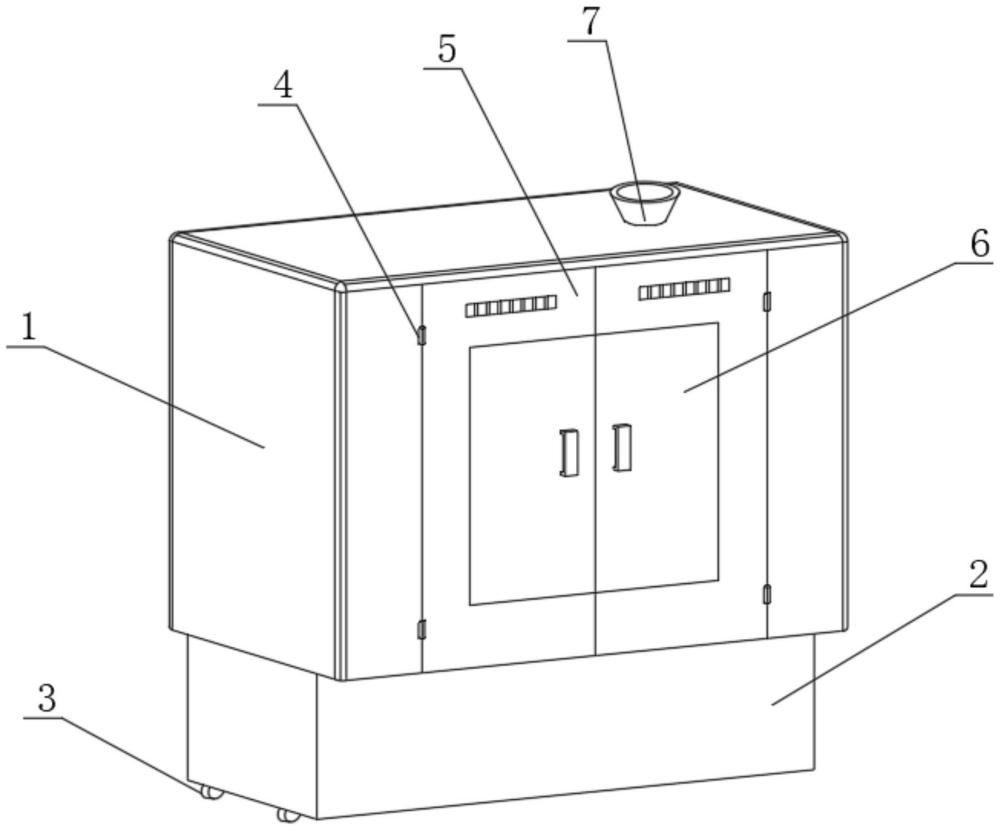

3、一种磁瓦的多工位压铸成型设备,包括工作箱体,所述工作箱体的底部设置有底座,所述底座的底部两侧均设置有万向轮,所述工作箱体的前端面两侧均通过铰链连接有对开箱门,所述工作箱体的右上端嵌设有入料漏斗,所述工作箱体的内部底部设置有支撑滑块,所述支撑滑块的左上端设置有左压铸模具,所述支撑滑块的右上端设置有右压铸模具,所述左压铸模具的右端和右压铸模具的左端形成压铸腔室,所述左压铸模具的左端中间处安装有伸缩气缸,所述伸缩气缸通过第一支撑台安装在工作箱体的内部左侧壁上,所述右压铸模具的靠底部插设有入料通道,所述入料通道的内部一端设置有推块,所述推块的右端连接有电动推杆,所述电动推杆的底部通过第二支撑台安装在工作箱体的内部右侧壁上,所述右压铸模具的右侧设置有混合搅拌室,所述混合搅拌室的顶部与入料漏斗的底部相连通,所述入料通道的右上端设置有开口,所述入料通道的左上端开设有注入口,所述注入口与压铸腔室相通。

4、作为本实用新型的一种优选技术方案,所述万向轮上安装有制动器,所述万向轮的数量设置为四个,四个所述万向轮呈两两相对设置在底座的底部。

5、作为本实用新型的一种优选技术方案,所述对开箱门上嵌设有玻璃观察窗。

6、作为本实用新型的一种优选技术方案,所述混合搅拌室的内部设置有搅拌轴,所述搅拌轴的右端穿过混合搅拌室的右侧壁并通过联轴器与电机相连接。

7、作为本实用新型的一种优选技术方案,所述混合搅拌室的底部设置有出料口,所述出料口的下端延伸至入料通道上的开口中。

8、作为本实用新型的一种优选技术方案,所述出料口上设置有阀门,所述阀门上安装有流量计。

9、与现有技术对比,本实用新型具备以下有益效果:

10、1、本实用新型通过设置混合搅拌室、搅拌轴、联轴器和电机,利用混合搅拌室、搅拌轴、联轴器和电机之间的相互配合作用,从而可以实现在注入压铸腔室之前,对磁瓦液体原料进行充分搅拌混合,提高了磁瓦原料的均匀度,进而提高了磁瓦产品的质量,实现混合搅拌原料和压铸成型多工位作业。

11、2、本实用新型通过在底座的底部设置多个万向轮,可以在移动该设备时,进行便捷的移动到所需位置,省时省力。

技术特征:

1.一种磁瓦的多工位压铸成型设备,包括工作箱体(1),其特征在于:所述工作箱体(1)的底部设置有底座(2),所述底座(2)的底部两侧均设置有万向轮(3),所述工作箱体(1)的前端面两侧均通过铰链(4)连接有对开箱门(5),所述工作箱体(1)的右上端嵌设有入料漏斗(7),所述工作箱体(1)的内部底部设置有支撑滑块(8),所述支撑滑块(8)的左上端设置有左压铸模具(9),所述支撑滑块(8)的右上端设置有右压铸模具(10),所述左压铸模具(9)的右端和右压铸模具(10)的左端形成压铸腔室(11),所述左压铸模具(9)的左端中间处安装有伸缩气缸(12),所述伸缩气缸(12)通过第一支撑台安装在工作箱体(1)的内部左侧壁上,所述右压铸模具(10)的靠底部插设有入料通道(13),所述入料通道(13)的内部一端设置有推块(14),所述推块(14)的右端连接有电动推杆(15),所述电动推杆(15)的底部通过第二支撑台安装在工作箱体(1)的内部右侧壁上,所述右压铸模具(10)的右侧设置有混合搅拌室(16),所述混合搅拌室(16)的顶部与入料漏斗(7)的底部相连通,所述入料通道(13)的右上端设置有开口,所述入料通道(13)的左上端开设有注入口,所述注入口与压铸腔室(11)相通。

2.根据权利要求1所述的一种磁瓦的多工位压铸成型设备,其特征在于:所述万向轮(3)上安装有制动器,所述万向轮(3)的数量设置为四个,四个所述万向轮(3)呈两两相对设置在底座(2)的底部。

3.根据权利要求1所述的一种磁瓦的多工位压铸成型设备,其特征在于:所述对开箱门(5)上嵌设有玻璃观察窗(6)。

4.根据权利要求1所述的一种磁瓦的多工位压铸成型设备,其特征在于:所述混合搅拌室(16)的内部设置有搅拌轴(17),所述搅拌轴(17)的右端穿过混合搅拌室(16)的右侧壁并通过联轴器(18)与电机(19)相连接。

5.根据权利要求1所述的一种磁瓦的多工位压铸成型设备,其特征在于:所述混合搅拌室(16)的底部设置有出料口(20),所述出料口(20)的下端延伸至入料通道(13)上的开口中。

6.根据权利要求5所述的一种磁瓦的多工位压铸成型设备,其特征在于:所述出料口(20)上设置有阀门(21),所述阀门(21)上安装有流量计(22)。

技术总结

本技术涉及压铸成型设备技术领域,且公开了一种磁瓦的多工位压铸成型设备,包括工作箱体,所述工作箱体的底部设置有底座,所述底座的底部两侧均设置有万向轮,所述工作箱体的前端面两侧均通过铰链连接有对开箱门,所述工作箱体的右上端嵌设有入料漏斗,所述工作箱体的内部底部设置有支撑滑块,所述支撑滑块的左上端设置有左压铸模具。本技术通过设置混合搅拌室、搅拌轴、联轴器和电机,利用混合搅拌室、搅拌轴、联轴器和电机之间的相互配合作用,从而可以实现在注入压铸腔室之前,对磁瓦液体原料进行充分搅拌混合,提高了磁瓦原料的均匀度,进而提高了磁瓦产品的质量,实现混合搅拌原料和压铸成型多工位作业。

技术研发人员:王华

受保护的技术使用者:江苏瑞祥磁业有限公司

技术研发日:20230915

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!