晶圆的真空贴膜工艺的制作方法

本发明涉及半导体领域,尤其涉及一种晶圆的真空贴膜工艺。

背景技术:

1、目前存储芯片的堆叠焊接,主要采用热压结合工艺,在压力和温度的同步作用下,原位进行焊接。目前主流的堆叠工艺之一,就是采用热压结合工艺加非导电薄膜的方式,非导电薄膜预先贴合在晶圆表面,覆盖凸点,在焊接过程中,非导电薄膜流动填充在芯片与基板之间,缓冲应力对芯片的影响,同时保护凸点。

2、非导电薄膜贴膜工序,就是在减薄之后(也可以是之前)的晶圆表面,利用滚轮或气囊等方式贴上非导电薄膜,然后进行后续的划片和热压结合工艺。在此过程中,为了减少气泡的产生,一般会在压膜部位,采用真空进行辅助,也就是常见的真空贴膜工艺。

3、目前已知的一种国外真空贴膜工艺步骤,是将非导电薄膜先放在晶圆上后,随着载膜一起运送进入工作腔,开始抽真空,并利用气囊挤压非导电薄膜,确保贴合效果。其风险在于:若是在膜放到晶圆表面时,形成了包气,那后面就很难排出。

4、针对上述的问题,国内有相关厂家改进了贴膜工艺步骤,先把膜(利用两端卷轴)绷紧在晶圆上方,上下真空腔体闭合后抽真空,然后晶圆上移贴合非导电薄膜,同时利用气囊下压确保膜的充分贴合。之后打开真空腔,沿晶圆外圆切割后,取出带有非导电薄膜底膜的晶圆,即可进行下一步切割装片工序。

5、但目前该方案适用的,只是不带圆环的晶圆。而目前堆叠产品封装中,工厂接收到的晶圆,往往是已经减薄过的,带有圆环的晶圆。因此需要一种较为方便合适的真空贴膜工艺,兼顾质量和效率。

技术实现思路

1、本发明所要解决的技术问题是,提供一种晶圆的真空贴膜工艺,使得薄膜只贴附在带圆环的晶圆的晶圆部分,避开带圆环的晶圆的圆环部分,从而提高带圆环的晶圆的贴膜的质量和效率。

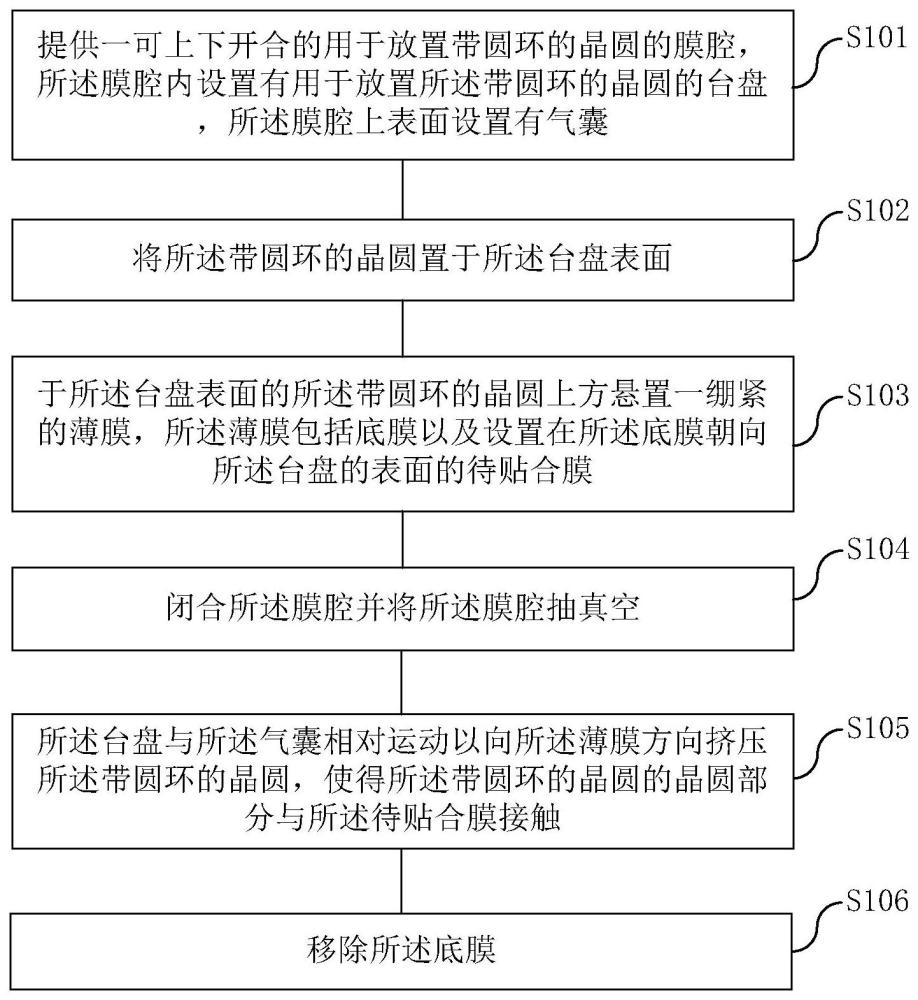

2、为了解决上述问题,本发明提供了一种晶圆的真空贴膜工艺,包括:提供一可上下开合的用于放置带圆环的晶圆的膜腔,所述膜腔内设置有用于放置所述带圆环的晶圆的台盘,所述膜腔上表面设置有气囊;将所述带圆环的晶圆置于所述台盘表面;于所述台盘表面的所述带圆环的晶圆上方悬置一绷紧的薄膜,所述薄膜包括底膜以及设置在所述底膜朝向所述台盘的表面的待贴合膜;闭合所述膜腔并将所述膜腔抽真空;所述台盘与所述气囊相对运动以向所述薄膜方向挤压所述带圆环的晶圆,使得所述带圆环的晶圆的晶圆部分与所述待贴合膜接触;移除所述底膜。

3、在一些实施例中,所述薄膜被位于所述膜腔外部两侧的卷轴绷紧悬空于所述台盘的上方。

4、在一些实施例中,所述台盘上升,使所述台盘上的所述带圆环的晶圆的晶圆部分接触所述薄膜,并下压所述气囊,使得所述气囊挤压所述薄膜。

5、在一些实施例中,所述台盘与所述气囊之间保持静置一预定时间,使得所述待贴合膜贴附在所述带圆环的晶圆的晶圆部分表面。

6、在一些实施例中,所述台盘与所述气囊相对运动以向所述薄膜方向挤压所述带圆环的晶圆,使得所述带圆环的晶圆的晶圆部分与所述待贴合膜接触,之后的步骤还包括:所述气囊上升至所述气囊离开所述薄膜;打开所述膜腔,驱动所述卷轴松开所述底膜。

7、在一些实施例中,所述移除所述底膜的步骤具体包括:在所述膜腔的一边缘,将胶带或滚轴与所述底膜下表面接触,且所述胶带或滚轴所在的位置高于所述带圆环的晶圆所在的位置;从所述带圆环的晶圆的一边缘向所述膜腔内移动所述胶带或滚轴,将所述底膜从所述带圆环的晶圆的晶圆部分的表面剥离。

8、在一些实施例中,所述移除所述底膜的具体步骤包括:在所述薄膜的上方设置多个同心圆环,所述同心圆环的下表面设置用于吸附所述底膜的真空吸盘;所述同心圆环下压,使得所述真空吸盘吸附至所述底膜;由外到内依次上升所述同心圆环,将所述底膜从所述带圆环的晶圆的晶圆部分的表面剥离。

9、在一些实施例中,所述带圆环的晶圆朝向所述台盘的表面设置有晶圆切割胶带,所述带圆环的晶圆的晶圆部分与圆环部分通过所述晶圆切割胶带连接;所述气囊包括朝向所述带圆环的晶圆凸起的第一气囊结构和第二气囊结构,所述第一气囊结构位于所述带圆环的晶圆的晶圆部分正上方,所述第二气囊结构位于所述第一气囊结构外部,且位于所述带圆环的晶圆的圆环部分正上方;所述第一气囊结构和所述第二气囊结构之间有一凹陷,在所述台盘与所述气囊相对运动以向所述薄膜方向挤压所述带圆环的晶圆的步骤中,所述第一气囊结构挤压所述带圆环的晶圆的晶圆部分,所述第二气囊结构挤压所述带圆环的晶圆的圆环部分以避免所述底膜接触位于所述圆环部分与所述晶圆部分之间的所述晶圆切割胶带。

10、在一些实施例中,在所述膜腔内部的周围侧壁设置有一环形挡板,将所述带圆环的晶圆置于所述台盘表面的步骤中,所述带圆环的晶圆的圆环部分低于所述台盘的表面,且所述环形挡板位于所述带圆环的晶圆的圆环部分正上方;于所述台盘表面的所述带圆环的晶圆上方悬置一绷紧的薄膜的步骤中,所述薄膜还悬置于所述环形挡板上方;所述台盘与所述气囊相对运动以向所述薄膜方向挤压所述带圆环的晶圆的步骤中,所述环形挡板与所述底膜接触,以避免所述带圆环的晶圆的圆环部分与所述底膜接触。

11、在一些实施例中,移除所述底膜步骤进一步包括:沿所述带圆环的晶圆的晶圆部分与所述环形挡板之间的区域对所述薄膜进行切割,以分离位于所述带圆环的晶圆的晶圆部分的薄膜;将所述带圆环的晶圆移出所述膜腔;去除所述带圆环的晶圆表面的所述底膜。

12、本发明提供一种晶圆的真空贴膜工艺,通过控制薄膜的尺寸使得薄膜只贴附在带圆环的晶圆的晶圆部分,避开带圆环的晶圆的圆环部分。

13、本发明还通过设置底膜吸附装置、改良气囊形状和在膜腔内部周围侧壁上设置环形挡板,避免底膜薄膜与晶圆切割胶带的黏附。从而达到提高带圆环的晶圆的贴膜的质量和效率的目的。

技术特征:

1.一种晶圆的真空贴膜工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的工艺,其特征在于,所述薄膜被位于所述膜腔外部两侧的卷轴绷紧悬空于所述台盘的上方。

3.根据权利要求1所述的工艺,其特征在于,所述台盘上升,使所述台盘上的所述带圆环的晶圆的晶圆部分接触所述薄膜,并下压所述气囊,使得所述气囊挤压所述薄膜。

4.根据权利要求1所述的工艺,其特征在于,所述台盘与所述气囊之间保持静置一预定时间,使得所述待贴合膜贴附在所述带圆环的晶圆的晶圆部分表面。

5.根据权利要求2所述的工艺,其特征在于,所述台盘与所述气囊相对运动以向所述薄膜方向挤压所述带圆环的晶圆,使得所述带圆环的晶圆的晶圆部分与所述待贴合膜接触,之后的步骤还包括:

6.根据权利要求1所述的工艺,其特征在于,所述移除所述底膜的步骤具体包括:

7.根据权利要求1所述的工艺,其特征在于,所述移除所述底膜的具体步骤包括:

8.根据权利要求1所述的工艺,其特征在于,所述带圆环的晶圆朝向所述台盘的表面设置有晶圆切割胶带,所述带圆环的晶圆的晶圆部分与圆环部分通过所述晶圆切割胶带连接;所述气囊包括朝向所述带圆环的晶圆凸起的第一气囊结构和第二气囊结构,所述第一气囊结构位于所述带圆环的晶圆的晶圆部分正上方,所述第二气囊结构位于所述第一气囊结构外部,且位于所述带圆环的晶圆的圆环部分正上方;所述第一气囊结构和所述第二气囊结构之间有一凹陷,在所述台盘与所述气囊相对运动以向所述薄膜方向挤压所述带圆环的晶圆的步骤中,所述第一气囊结构挤压所述带圆环的晶圆的晶圆部分,所述第二气囊结构挤压所述带圆环的晶圆的圆环部分以避免所述底膜接触位于所述圆环部分与所述晶圆部分之间的所述晶圆切割胶带。

9.根据权利要求8所述的工艺,其特征在于,在所述膜腔内部的周围侧壁设置有一环形挡板,将所述带圆环的晶圆置于所述台盘表面的步骤中,所述带圆环的晶圆的圆环部分低于所述台盘的表面,且所述环形挡板位于所述带圆环的晶圆的圆环部分正上方;

10.根据权利要求9所述的工艺,其特征在于,移除所述底膜步骤进一步包括:沿所述带圆环的晶圆的晶圆部分与所述环形挡板之间的区域对所述薄膜进行切割,以分离位于所述带圆环的晶圆的晶圆部分的薄膜;将所述带圆环的晶圆移出所述膜腔;去除所述带圆环的晶圆表面的所述底膜。

技术总结

本发明提供了一种晶圆的真空贴膜工艺,包括:提供一可上下开合的用于放置带圆环的晶圆的膜腔,膜腔内设置有用于放置带圆环的晶圆的台盘,膜腔上表面设置有气囊;将带圆环的晶圆置于台盘表面;于台盘表面的带圆环的晶圆上方悬置一绷紧的薄膜,薄膜包括底膜以及设置在底膜朝向台盘的表面的待贴合膜;闭合膜腔并将膜腔抽真空;台盘与气囊相对运动以向薄膜方向挤压带圆环的晶圆,使得带圆环的晶圆的晶圆部分与待贴合膜接触;移除底膜。本发明通过将薄膜只贴附在带圆环的晶圆的晶圆部分;通过设置底膜吸附装置、改良气囊形状和在膜腔内部周围侧壁上设置环形挡板,避免底膜薄膜与晶圆切割胶带的黏附。从而达到提高带圆环的晶圆的贴膜的质量和效率的目的。

技术研发人员:吴明敏,吉红斌,陆嘉飞,李德权

受保护的技术使用者:通富通科(南通)微电子有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!