一种氮化硼钝化增强的砷化镓基半导体器件及其制备方法

本发明涉及半导体器件,尤其涉及一种氮化硼钝化增强的砷化镓基半导体器件及其制备方法。

背景技术:

1、随着cmos(complementary metal oxide semiconductor,互补金属氧化物半导体)集成电路工艺已经来到3nm技术节点,传统的硅基mosfet(metal-oxide-semiconductorfield-effect transistor,金属-氧化物半导体场效应晶体管)已经不能满足器件对迁移率的要求,逐渐达到其物理极限,产生的短沟道效应、量子隧穿效应等一系列不良现象严重影响了器件性能的改善,从而限制了cmos集成电路向高性能、高集成度方向的发展。为了满足mosfet特征尺寸按等比例缩小的需求,同时克服小尺寸效应引起的一系列影响器件性能的障碍,需要从衬底材料、栅介质材料以及器件结构这三方面去打破传统技术的瓶颈。

2、iii-v族化合物半导体ingaas或gaas由于具有更小的有效质量和更高的电子迁移率,所以具备更好的电子运输特性,有望代替硅解决小尺寸效应带来的迁移率退化的问题。gaas的电子迁移率是硅的5倍多,带隙也比硅大,以gaas为沟道的mosfet具有更大工作温度范围、更高的速度特性以及更低的静态功耗。目前,gaas已经在高速数字通信等多个领域得到广泛应用。ingaas的电子迁移率比gaas更高,并且ingaas的带隙可以通过in含量来调节,因此可以灵活地通过异质结能带工程和杂质工程调节器件性能,被誉为新一代mos器件的理想沟道材料。ingaas或gaas基mosfet均能满足cmos集成电路产业对高速、低功耗的高性能cmos器件的需求,具备良好的发展前景。

3、目前现有的ingaas或gaas基mosfet存在的问题是:ingaas或gaas衬底表面容易发生自然氧化,产生的本征氧化物(as2o3、as2o5和ga2o3)会使界面产生很高的表面态,从而影响栅介质薄膜与ingaas或gaas沟道之间的界面质量,严重损害器件性能。

技术实现思路

1、有鉴于此,本发明提出了一种氮化硼钝化增强的砷化镓基半导体器件及其制备方法,以解决现有技术中ingaas或gaas表面氧化影响栅介质薄膜与ingaas或gaas沟道之间的界面质量,进而导致砷化镓基半导体器件电学性能降低的问题。

2、本发明的技术方案是这样实现的:

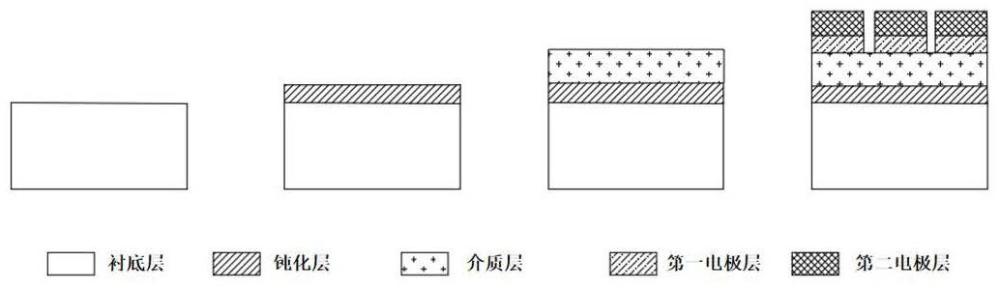

3、第一方面,本发明提供了一种氮化硼钝化增强的砷化镓基半导体器件,所述砷化镓基半导体器件包括衬底层、钝化层、介质层和电极层,

4、衬底层,所述衬底层为砷化物;

5、钝化层,所述钝化层位于所述衬底层和介质层之间,且覆盖所述衬底层,所述钝化层为氮化物;

6、介质层,所述介质层为氧化物或氮氧化物;

7、电极层,所述电极层位于所述介质层远离钝化层的一侧。

8、在以上技术方案的基础上,优选的,所述衬底层为ingaas或gaas。

9、ingaas和gaas均属于砷化物,且均是一种化学活性较高的半导体材料,其中in、ga和as元素均具有较强的化学反应性,导致其容易与氧气发生氧化反应;同时砷化物的表面能较高,容易与氧气中的氧原子发生吸附反应,从而形成氧化物。氧化物的生成使砷化物界面引入高密度的表面态,进而降低砷化物衬底与其他材料之间的界面质量,导致界面的电学性能变差,同时高密度的表面态还会对器件的载流子传输性能产生不利影响,进而增加器件的损耗。本发明中,通过在砷化物衬底与介质层之间引入氮化物形成钝化层以阻挡氧离子向砷化物衬底迁移,进而阻碍砷化物表面氧化,部分氮化物具有较高的化学惰性,不容易与氧发生化学反应,故当氮化物覆盖在砷化物衬底表面时,可有效阻挡氧离子与砷化物衬底发生氧化反应,从而减少氧离子对半导体器件的损害。

10、在以上技术方案的基础上,优选的,所述钝化层的厚度为1~3nm,所述钝化层为二维氮化硼。

11、本发明中,通过在衬底与介质层之间引入二维氮化硼形成钝化层,一方面二维氮化硼的表面平滑,没有悬挂键,促使氮化硼钝化层可在衬底与介质层之间形成平整、无缺陷的界面,从而降低界面态密度,改善栅介质薄膜与砷化物沟道之间的界面质量;另一方面,氮化硼具有较强的抗氧化性,覆盖于砷化物衬底上时,能有效隔离空气中的氧气和水分子,阻挡氧离子向砷化物衬底迁移,进而避免砷化物界面氧化。本发明中,通过将钝化层厚度限制在1~3nm内,可在保证半导体器件电学性能的前提下,有效阻挡氧离子的扩散,当钝化层过薄时,其对氧的阻挡作用减弱,部分氧离子仍会向砷化物衬底表面扩散,导致其氧化;而钝化层过厚时,会增加低介电常数界面层的厚度,导致器件的有效介电常数降低,影响器件的电学性能和工作特性。

12、在以上技术方案的基础上,优选的,所述介质层的厚度为8~12nm,所述介质层的组成为hfax1-aobnc,其中x选自zr、al、la中的任意一种,a、b和c的取值范围分别为:0<a≤1,b>0,c≥0。更为优选的,所述介质层为hf0.5zr0.5o、hf0.5zr0.5on、hf0.5la0.5o、hf0.5la0.5on、hf0.5al0.5o和hf0.5al0.5on中的任意一种。

13、具体地,介质层作为绝缘层存在,用于隔离金属电极与半导体之间,防止电子和空穴直接注入金属电极,同时还可以作为栅极电介质,调节器件的电场分布和控制电子的通道。

14、在以上技术方案的基础上,优选的,所述电极层的厚度为55~65nm,所述电极层包括第一电极层和第二电极层,所述第一电极层位于所述介质层远离钝化层的一侧,所述第二电极层位于第一电极层远离介质层的一侧,且与第一电极层对应,所述第一电极层的厚度小于第二电极层的厚度。更为优选的,第一电极层为cr,第二电极层为au,第一电极层和第二电极层的厚度比为1:(2.8~3.2)。

15、具体地,电极层用于提供外部电连接,并在器件中起到导电和接触作用,其中第一电极层作为黏附层,能够增强金属电极与介质层之间的结合力,提高附着性;第二电极层作为导电层,具有良好的导电性能和稳定的化学性质,可有效传输电子,且能够与半导体形成良好的欧姆接触。

16、第二方面,本发明提供了一种氮化硼钝化增强的砷化镓基半导体器件的制备方法,包括以下步骤:

17、s1、在衬底上制备钝化层;

18、s2、在钝化层表面沉积介质层薄膜,并对薄膜进行沉积后退火;

19、s3、在介质层表面进行光刻并蒸镀金属电极层,并进行金属热处理,得到砷化镓基半导体器件。

20、在以上技术方案的基础上,优选的,步骤s1还包括对衬底进行预处理,所述预处理包括:

21、s101、采用醇类溶剂对衬底进行超声清洗;

22、s102、将衬底采用质量浓度为3%~7%的盐酸溶液浸泡处理;

23、s103、将衬底采用质量浓度为6%~10%的(nh4)2s溶液进行浸泡处理。

24、具体地,在步骤s11中,醇类溶剂包括丙酮、乙醇和异丙醇,采用醇类溶剂进行超声清洗可有效去除砷化镓基衬底表面的有机和无机杂质,包括灰尘、油脂、残留的化学物质等,促使表面能够提供更好的附着性;步骤s12中,采用盐酸溶液浸泡可进一步去除衬底表面的氧化层和其他杂质,改善衬底表面的质量和电学性能;步骤s13中,采用(nh4)2s溶液浸泡处理可使s元素与gaas衬底表面存在的ga-和as-悬挂键结合形成稳定的ga-s和as-s键,防止gaas表面被再次氧化,从而取得界面特性与器件电特性的提高。

25、在以上技术方案的基础上,优选的,步骤s1中,所述钝化层的制备方法包括湿法转移法或磁控溅射法。

26、在以上技术方案的基础上,优选的,所述湿法转移法包括:

27、s11、将氮化物薄膜置于fecl3溶液进行腐蚀,所述氮化物样品组成为cu/a/pmma,得到a/pmma薄膜,其中,a表示氮化物;

28、s12、将a/pmma薄膜置于衬底表面,经烘干、冷却后,得到衬底/a/pmma;

29、s13、将衬底/a/pmma样品置于丙酮溶液浸泡,去除pmma,以实现在衬底上制备钝化层。

30、具体地,通过湿法转移法先将氮化硼薄膜的铜基腐蚀后,促使氮化物层与衬底结合,然后再去除其表面的pmma,即可在衬底表面制备钝化层,该方法制备条件温和,同时可实现对衬底表面的均匀覆盖。

31、在以上技术方案的基础上,优选的,所述磁控溅射法包括:

32、将衬底加热至250~350℃,以氮化物靶材为溅射靶,在衬底表面溅射生长氮化物钝化层,其中,磁控溅射的工艺条件包括:工作气体为氩气和氮气的混合,其中氩气和氮气的体积比为1:0.8~1.2;溅射功率为45~55w,靶材距离衬底的距离为30~40mm,溅射时间为10~20min。

33、具体地,磁控溅射法利用高能粒子轰击靶材表面,促使靶材中的原子或分子脱离并沉积到衬底表面,形成钝化层。湿法转移法在制备过程中容易发生薄膜破裂,同时需要大量溶剂,溶剂残留会对器件性能产生影响。而磁控溅射法在真空环境中进行,相比于湿法转移法而言,无需大量的溶剂和化学试剂,可避免产生化学废液以及溶剂残留。本发明中,通过控制磁控溅射的工艺条件,其中以氮气和氩气混合作为工作气体可保证薄膜的纯度,溅射功率、靶材距离以及溅射时间协同作用,促使靶材的原子或分子较好的沉积到衬底表面,从而形成良好质量的钝化层薄膜。

34、在以上技术方案的基础上,优选的,步骤s2中采用原子层沉积法沉积介质层,所述原子层沉积法的工艺条件包括:在惰性氛围下进行原子层沉积,沉积温度为150~250℃,氧化剂为水,沉积速率为0.15~0.25nm/循环。

35、在以上技术方案的基础上,优选的,步骤s2中对薄膜进行沉积后退火的条件包括:惰性氛围,退火温度为550~650℃,退火时间为30~60s;步骤s3中金属热处理包括:在惰性气体氛围、250~350℃下持续退火3min。

36、本发明的一种氮化硼钝化增强的砷化镓基半导体器件及其制备方法相对于现有技术具有以下有益效果:

37、(1)通过在砷化物衬底与介质层之间引入氮化物形成钝化层以阻挡氧离子向砷化物衬底迁移,进而防止砷化物衬底表面氧化,氮化物具有较高的化学惰性,不容易与氧发生化学反应,故当氮化物覆盖在砷化物衬底表面时,可有效阻挡氧离子与砷化物衬底发生氧化反应,从而减少氧离子对半导体器件的损害;

38、(2)通过以二维氮化硼作为钝化层,可在砷化物衬底与介质层之间形成平整、无缺陷的界面,改善栅介质薄膜与砷化物沟道之间的界面质量,降低了界面态密度;同时二维氮化硼作为钝化层可进一步隔离氧离子,阻挡氧离子向砷化物衬底迁移,避免砷化物界面氧化;进而明显改善了器件电学性质,促使其制备得到的砷化镓基半导体器件表现出较高的积累电容、较小的电容回滞、较小的频率色散和较低的漏电流密度;

39、(3)通过将钝化层厚度限制在1~3nm内,可在保证半导体器件电学性能的前提下,有效阻挡氧离子的扩散;通过对砷化物衬底进行预处理,可清除砷化物衬底表面的杂质,并在衬底表面形成保护层,与钝化层协同作用防止衬底表面氧化。

- 还没有人留言评论。精彩留言会获得点赞!