一种超导电缆连接装置和连接方法与流程

本发明属于超导电缆应用,涉及一种应用于超导电缆电力设备中的超导电缆连接装置,以及其连接方法。

背景技术:

1、在超导电缆敷设过程中,需要进行多段电缆之间的拼接。超导电缆中包含真空腔体、冷媒通道、超导导体等部分,拼接时需要完成以上部分的有效拼接。

2、其中,真空腔体拼接需要解决常温大气压的外压密封问题,冷媒通道拼接需要解决低温下的内压密封问题,超导导体的拼接需要解决多根超导带之间的低阻连接。因此,超导电缆的有效互连存在较大难度,尤其要实现低阻连接需要采取较为复杂的工艺才能保证。

3、目前,该领域常用的解决方案是通过超导带焊接实现超导电缆的低阻连接,通过管道之间的焊接实现冷媒通道的密封连接,这种焊接方式在电缆敷设现场实施难度较大,影响电缆的施工效率,且对操作人员的工艺水平要求较高,增加了超导电缆的现场敷设成本,不利于超导电缆的推广应用。

技术实现思路

1、针对超导电缆在敷设过程中拼接困难和现场焊接难度大等问题,本发明的目的之一在于提供一种超导电缆连接装置。

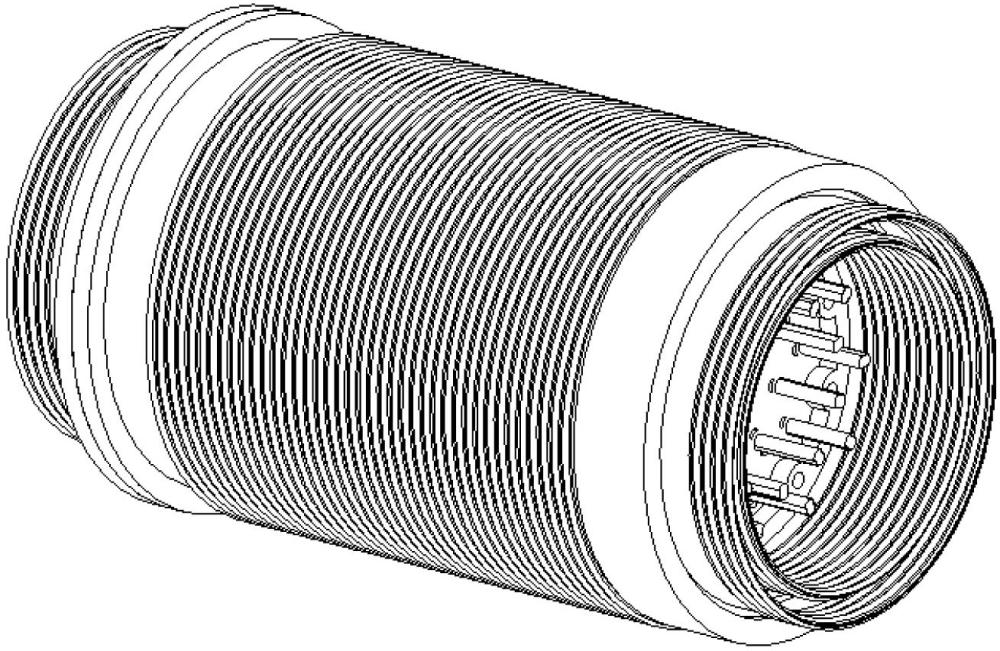

2、为了实现上述目的,本发明解决其技术问题所采用的技术方案是:一种超导电缆连接装置,包括导体互连波纹管组件以及通过内管互连组件连接在导体互连波纹管组件上的导体接头组件,还包括套设在导体互连波纹管组件和导体接头组件外的外管互连组件;所述的导体接头组件由圆形绝缘底座和设置在绝缘底座上的多根导体组件组成,所述的导体组件由表面设置有轴向u型槽的铜棒和嵌入所述u型槽的一个或多个超导带组成;所述的导体互连波纹管组件由内互连波纹管组件和对称设置在内互连波纹管组件内侧两端的导体互连绝缘组件组成,所述的导体互连绝缘组件由开设有多个内孔和冷媒通道开口的绝缘连接件和放置于绝缘连接件的对应内孔中的导体互连组件组成,同一轴线上相对的两个导体组件通过导体互连组件连接,所述的导体互连组件由两个表面设置有轴向u型槽的半圆铜环和嵌入所述u型槽的一个或多个互连超导带组成;所述的内管互连组件由内互连波纹管组件和分别设置在内互连波纹管组件前后端的两个内波纹管法兰组件通过拉紧螺杆和拧紧螺母连接而成;所述的外管互连组件由外互连波纹管组件以及分别设置在外互连波纹管组件前后两侧的外波纹管前法兰组件和外波纹管后法兰组件组成。

3、所述的一种超导电缆连接装置,其绝缘底座上沿圆周均匀设置有沉头通孔和冷媒通道开口,所述的导体组件插入沉头通孔中,铜棒的端面与绝缘底座端面贴合,超导带平面与绝缘底座端面垂直。

4、所述的一种超导电缆连接装置,其绝缘连接件的内孔设置有凸台将导体互连组件的两个半圆铜环进行隔开。

5、所述的一种超导电缆连接装置,其内波纹管法兰组件、内互连波纹管组件、拉紧螺杆和拧紧螺母等部件外套设多层绝热组件。

6、所述的一种超导电缆连接装置,其外互连波纹管组件外套设多层绝热组件。

7、本发明的目的之二在于提供一种超导电缆连接装置的连接方法,包括如下步骤:

8、步骤一,首先在铜棒的u型槽内预埋一层焊锡,在超导带的搭接表面涂敷一层焊锡,再将超导带与铜棒的u型槽对齐贴合,通过电烙铁放置于超导带背面加热使焊锡融化,并用压块压紧,确保超导带与铜棒的槽底焊接牢靠,形成导体组件;

9、步骤二,将若干根导体组件的短边区域从绝缘底座的沉头通孔侧插入对应孔中,使导体组件的铜棒端面与绝缘底座端面贴合,并使超导带平面与绝缘底座端面保持垂直,形成导体接头组件;

10、步骤三,将导体接头组件与内波纹管法兰组件进行组装,两者轴心重合,多根导体组件的长边区域朝外,并使两者沿圆周分布的若干螺栓孔相互对齐,通过螺栓进行紧固,螺栓从导体接头组件的绝缘底座的沉头螺孔向内波纹管法兰组件进行拧紧,形成导体接头波纹管法兰组件;

11、步骤四,在两个半铜圆环的u型槽内预埋一层焊锡,且互连超导带的搭接表面涂敷一层焊锡,再将互连超导带分别与两个半铜圆环的u型槽对齐并贴合,通过电烙铁放置于互连超导带背面加热使焊锡融化,并用压块压紧,确保互连超导带与半铜圆环的槽底焊接牢靠,形成导体互连组件;

12、步骤五,将若干导体互连组件放置于绝缘连接件的内孔,通过凸台将导体互连组件的半圆铜环进行隔开,并两端对齐,使得互连超导带位于冷媒通道开口处,形成导体互连绝缘组件;

13、步骤六,将导体互连绝缘组件套入内互连波纹管组件中,两者端部的端面距离保持一致,形成导体互连波纹管组件;

14、步骤七,将两组导体接头波纹管法兰组件从两端插入导体互连波纹管组件的导体互连组件中,使导体接头组件的绝缘底座端面与绝缘连接件的端面贴合,并使导体接头组件的导体组件外表面与导体互连组件的半铜圆环内表面紧密贴合;

15、步骤八,在步骤七的基础上,将若干根拉紧螺杆穿入内波纹管法兰组件对应的螺栓孔中,并用拧紧螺母分别在法兰两端进行拧紧,先将法兰外侧的螺母全部拧紧,再将法兰内侧的螺母全部拧紧;

16、步骤九,在步骤八的基础上,采用多层绝热组件进行绕包,使多层绝热组件将超导电缆内波纹管法兰组件和拉紧螺杆等部件全部包裹;

17、步骤十,在步骤九的基础上,首先将外互连波纹管组件套入外波纹管前法兰组件,再将外互连波纹管组件沿着多层绝热组件套入,与外波纹管后法兰组件对齐,并通过螺栓进行紧固。

18、本发明通过采取以上技术方案,具有的优势在于:

19、本发明可实现电缆敷设过程中省去大量的焊接工序,仅需要通过对插和螺栓紧固即可实现超导电缆的有效互连,避免了繁琐的超导带现场焊接等工序,切实降低超导电缆的连接难度,大幅提高施工效率。通过本发明连接方法可以免焊接实现有效快速连接,同时解决冷媒通道续接和电气连接等问题,大幅提升超导电缆的施工效率。

技术特征:

1.一种超导电缆连接装置,其特征在于:包括导体互连波纹管组件(3024)以及通过内管互连组件连接在导体互连波纹管组件(3024)上的导体接头组件(1),还包括套设在导体互连波纹管组件(3024)和导体接头组件(1)外的外管互连组件;所述的导体接头组件(1)由绝缘底座(12)和设置在绝缘底座(12)上的多根导体组件(11)组成,所述的导体组件(11)由表面设置有轴向u型槽的铜棒(111)和嵌入所述u型槽的超导带(112)组成;所述的导体互连波纹管组件(3024)由内互连波纹管组件(42)和对称设置在内互连波纹管组件(42)两端的导体互连绝缘组件(302)组成,所述的导体互连绝缘组件(302)由开设有多个内孔和冷媒通道开口的绝缘连接件(3)和放置于内孔中的导体互连组件(2)组成,同一轴线上相对的两个导体组件(11)通过导体互连组件(2)连接,所述的导体互连组件(2)由两个表面设置有轴向u型槽的半圆铜环(21)和嵌入所述u型槽的互连超导带(22)组成;所述的内管互连组件由内互连波纹管组件(42)和分别设置在内互连波纹管组件(42)前后端的两个内波纹管法兰组件(41)通过拉紧螺杆(43)和拧紧螺母(44)连接而成;所述的外管互连组件由外互连波纹管组件(52)以及分别设置在外互连波纹管组件(52)两侧的外波纹管前法兰组件(51)和外波纹管后法兰组件(53)组成。

2.根据权利要求1所述的一种超导电缆连接装置,其特征在于,所述的绝缘底座(12)上设置有沉头通孔和冷媒通道开口,所述的导体组件(11)插入沉头通孔中,铜棒(111)的端面与绝缘底座(12)端面贴合,超导带(112)平面与绝缘底座(12)端面垂直。

3.根据权利要求2所述的一种超导电缆连接装置,其特征在于,所述绝缘连接件(3)的内孔设置有将导体互连组件(2)的两个半圆铜环(21)隔开的凸台。

4.根据权利要求1或2或3所述的一种超导电缆连接装置,其特征在于,所述的内波纹管法兰组件(41)、内互连波纹管组件(42)、拉紧螺杆(43)和拧紧螺母(44)外套设多层绝热组件(6)。

5.根据权利要求1或2或3所述的一种超导电缆连接装置,其特征在于,所述的外互连波纹管组件(52)外套设多层绝热组件(6)。

6.一种如权利要求1所述超导电缆连接装置的连接方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种超导电缆连接装置,包括导体接头组件、导体互连组件、绝缘连接件、导体互连绝缘组件、内管互连组件、导体互连波纹管组件、外管互连组件和多层绝热组件等部件;还公开了上述部件的连接方法;本发明可实现电缆敷设过程中省去大量的焊接工序,仅需要通过对插和螺栓紧固即可实现超导电缆的有效互连,避免了繁琐的超导带现场焊接等工序,切实降低超导电缆的连接难度,大幅提高超导电缆的敷设效率。

技术研发人员:蔡家琦,于帅,彭思思,汪永茂,冷凤,张正卿,郭祥华

受保护的技术使用者:武汉船用电力推进装置研究所(中国船舶集团有限公司第七一二研究所)

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!