一种便于计数的硅钢片自动叠装生产设备及其生产方法与流程

本发明涉及硅钢片叠装,具体为一种便于计数的硅钢片自动叠装生产设备及其生产方法。

背景技术:

1、硅钢片主要用来制作各种变压器、电动机和发电机的铁芯,在制作变压器、电动机和发电机的铁芯时,需要将硅钢片进行叠装,目前叠装硅钢片是通过叠装设备使用真空吸盘经过吸附、转移、放置操作进行叠装,但是现有的硅钢片叠装设备不便于根据硅钢片的大小和形状不同,选取不同数量和位置的真空吸盘进行堆叠,降低了堆叠过程中硅钢片的稳定性。

2、现有的硅钢片叠装设备存在的缺陷是:

3、1、申请文件wo2021169204a1中,主要考虑的是如何对硅钢片进行限位,防止叠压偏离的问题,没有考虑到不同形状、尺寸大小的硅钢片使用相同真空吸盘组件吸附叠装时,稳定性较低的问题;

4、2、专利文件wo2021017641a1中,主要考虑的是实现不同位置的硅钢片的同时移动、精定位以及定准问题,没有考虑到获取并处理硅钢片图像,导致定位准确性降低的问题;

5、3、专利文件cn113387190b中,主要考虑的是如何降低工人强度,提高叠装效率的问题,没有不便于记录和查看叠装数量的问题;

6、4、专利文件cn110993304a中,主要考虑的简化堆叠装置结构的问题,但需要人工操作进行堆叠,自动化程度较低。

技术实现思路

1、本发明的目的在于提供一种便于计数的硅钢片自动叠装生产设备及其生产方法,以解决上述背景技术中提出的问题。

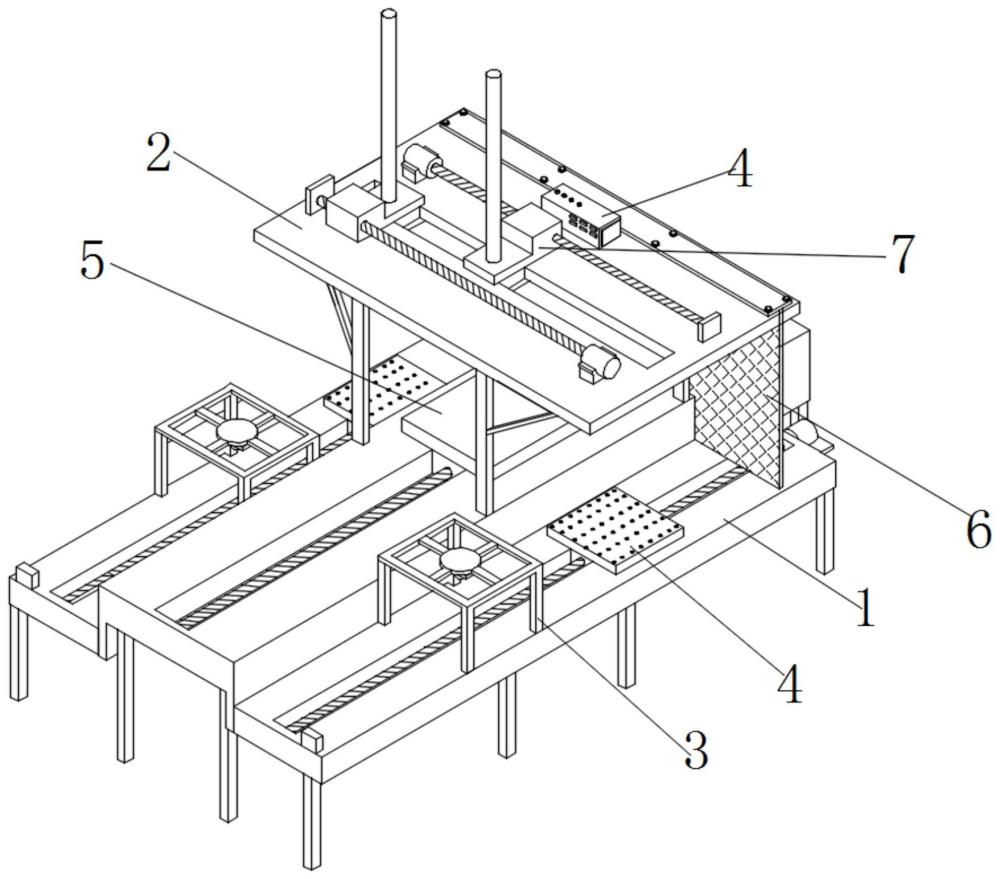

2、为实现上述目的,本发明提供如下技术方案:一种便于计数的硅钢片自动叠装生产设备,包括:输送架、微型控制器、信息捕捉模块和动作模块,所述输送架的顶部安装有支撑架,支撑架的顶部安装有微型控制器;

3、所述信息捕捉模块用于获取待叠装硅钢片的顶部图像信息和红外反射信号信息,所述微型控制器包括数据处理模块和定位计数模块,所述数据处理模块用于对信息捕捉模块获取的顶部图像信息和红外反射信号信息进行处理,获得硅钢片图像和光线电信号,所述定位计数模块用于根据处理后的信息获取硅钢片的位置、尺寸和形状信息,以及获取硅钢片堆叠数量信息,并将获取的信息传输至动作模块,所述动作模块根据定位计数模块获取的信息,输出调节驱动指令和计数显示指令。

4、优选的,所述输送架的顶部安装有采集架,且采集架位于支撑架的两侧,输送架的顶部设置有载物台传输组件和叠装台传输组件,且叠装台传输组件位两组载物台传输组件之间,叠装台传输组件包括伺服电机一、丝杠一和叠装台本体,载物台传输组件包括伺服电机二、丝杠二和载物台本体,支撑架的顶部滑动连接有吸盘组件,且吸盘组件位于微型控制器的左侧,吸盘组件与动作模块电性连接,吸盘组件包括伺服电机三、丝杠三、移动架、液压杆、安装框、伸缩管、真空吸盘、电动推杆、电磁阀和真空发生器。

5、优选的,所述信息捕捉模块包括图像信息获取单元和计数信息获取单元;

6、图像获取单元包括安装于采集架底部的rgb相机和输送架顶部的距离传感器,距离传感器位于采集架的左侧,且距离传感器与rgb相机电性连接,当距离传感器检测至载物台左侧的距离为d1时,rgb相机采集放置有待堆叠硅钢片的载物台顶部图像,并将图像信息传输至数据处理模块;

7、其中d1表示载物台位于采集架正下方,载物台顶部区域完全处于rgb相机的采集区域内时,距离传感器至载物台沿x轴方向的距离;

8、计数信息获取单元包括穿设于支撑架顶部的石墨烯板、嵌入设置于石墨烯板外壁的红外线反射板和安装于安装框外壁的红外发射元件与红外接收元件,红外线发射元件发射红外信号,红外信号经过石墨烯板和红外线反射板反射至红外接收元件,红外接收元件将反射光线信号转化为光线电信号并传输至数据处理模块。

9、优选的,所述数据处理模块包括图像处理单元和红外信号处理单元;

10、图像处理单元接收图像信息获取单元输出的图像信息,通过加权平均算法,按照加权平均公式对图像信息进行加权处理,获得待堆叠硅钢片和载物台顶部图像的灰度图,其中加权平均公式为f=0.299r+0.587g+0.114b,再将灰度图进行梯度锐化,增强硅钢片的区域图像亮度,降低载物台的空白区域亮度,凸出硅钢片的边缘轮廓,通过边缘检测算法提取硅钢片的边缘信息、轮廓提取算法将硅钢片边缘与载物台顶部空白部分分离,沿边缘轮廓体提取硅钢片图像,并传输至定位计数模块;

11、红外信号处理单元接收计数信息获取单元输出的光线电信号,通过阈值过滤算法,过滤除去不在阈值范围内的低反射光线电信号,保留在阈值范围内的高反射光线电信号,并将高反射光线电信号传输至定位计数模块;

12、其中低反射光线电信号由红外接收元件接收石墨烯板反射的红外反射光线转化所得,高反射光线电信号由红外接收元件接收红外线反射板反射的红外反射光线转化所得。

13、优选的,所述定位计数模块包括网格单元、坐标平面单元和计数单元,且网格单元和坐标平面单元电性连接;

14、网格单元中保存有网格定位模型,网格定位模型用于获取载物台顶部带堆叠硅钢片的位置、形状和尺寸信息数据,其中网格定位模型的生成方法如下:

15、将未放置有硅钢片的载物台通过采集架下方,grb相机采集载物台顶部图像;

16、将a中获取的载物台图像按照设定尺寸信息划分为网格状,其中包括:沿x轴方向在载物台顶部图像上划分横向网格线,且相邻两组横向网格线之间的距离为d;沿y轴方向在载物台顶部图像上划分纵向网格线,且相邻两组纵向网格线之间的距离为d;

17、将网格状的载物台顶部图像设置为网格定位模型k,并保存至网格单元中,其中{ks|s=1、2、3…}∈k,s为网格序号;

18、坐标平面单元中保存有吸盘坐标数据库,用于保持真空吸盘的位置信息,其中吸盘坐标数据库的生成方法如下:

19、在安装框底部平面内建立平面直角坐标系,其中安装框底部左侧与正面边框线交点为坐标系原点,正面边框线为平面直角坐标系横轴,记为xi,左侧边框线为平面直角坐标系纵轴,记为yi,i为吸盘架标号;

20、确定安装框底部伸缩管位置,用圆管位置表示真空吸盘位置;

21、确定真空吸盘的位置坐标(pm,qm),并将坐标位置保存为坐标集n,将n设置为吸盘坐标数据库,并保存至坐标平面单元中,其中m为吸盘序号;

22、网格单元接收图像处理单元输出的硅钢片图像,并将硅钢片图像输入至网格定位模型,根据硅钢片图像与网格单元的重合部分,获取硅钢片相对于载物台的位置信息、硅钢片的尺寸和形状信息,将硅钢片的相关信息传输至坐标平面单元,根据硅钢片的相关信息选取适宜数量和位置的真空吸盘,并获取真空吸盘的位置坐标信息;

23、计数单元用于接收高反射光线电信号,并记录接收次数n,根据接收次数计算硅钢片堆叠数量l,其中l=n/2,并将计算结果传输至动作模块;

24、优选的,所述动作模块包括信号接收单元、调节指令输出单元和数量显示单元;

25、信号接收单元用于接收坐标平面单元输出的真空吸盘位置坐标信息和计数单元输出的计算结果,指令调节单元用于根据接收的真空吸盘位置坐标信息向真空吸盘两侧的电动推杆和真空吸盘连接口上设置的电磁阀发送控制指令,数量显示单元包括嵌入设置于微型控制器正面的计数显示器,数量显示单元用于实时显示硅钢片叠装数量。

26、优选的,所述叠装台本体的底部嵌入连接于输送架的顶部,且叠装台本体的底部套设于丝杠一的外壁,丝杠一的右端与伺服电机一的输出端连接,载物台本体的底部嵌入连接于输送架的顶部,且载物台本体的底部套设于丝杠二的外壁,丝杠二的右端与伺服电机二电性连接,且伺服电机二和伺服电机一均与微型控制器电性连接;

27、支撑架的顶部贯穿安装有移动架,移动架的顶部贯穿安装有液压杆,液压杆的输出端与安装框的顶部固定连接,安装框的内壁设置有真空发生器,安装框的底部安装有伸缩管,真空吸盘的顶端嵌入连接于伸缩管的底端内壁,且真空吸盘的顶端接口处通过真空管与真空发生器连接,支撑架的顶部安装有伺服电机三,伺服电机三的输出端连接有丝杠三,且丝杠三贯穿移动架的正面。

28、一种便于计数的硅钢片自动叠装生产设备的生产方法,该硅钢片自动叠装生产设备的生产方法如下:

29、s1、生成网格定位模型k和吸盘坐标数据库,并保存至网格单元和坐标平面单元中;

30、s2、将装有待堆叠硅钢片的限位盒通过螺栓固定于载物台本体顶部,伺服电机一启动,带动载物台本体向右移动,当距离传感器检测距离为d1时,rgb相机采集载物台和硅钢片顶部图像信息,载物台本体继续向右移动,当距离传感器检测距离为d2时,伺服电机二关闭,载物台本体停止移动,伺服电机一启动,带动叠装台本体向右移动,当叠装台本体移动至与吸盘组件位于同一竖直平面内时,伺服电机一关闭,叠装台本体停止移动,石墨烯板下降至底部与输送架顶部贴合;

31、其中d2为载物台本体位于叠装区时,距离传感器距离载物台本体的距离;

32、s3、rgb相机采集的图像传输至数据处理模块,通过图像处理单元对加权平均处理、梯度锐化处理,再通过边缘检测算法和轮廓提取算法,沿边缘轮廓体提取硅钢片图像;

33、s4、将硅钢片图像传输至网格单元,通过网格定位模型获取待堆叠硅钢片的位置、尺寸和形状信息,并将信息输送至坐标平面单元,选取合适数量和位置的真空吸盘,通过吸盘坐标数据库,获取真空吸盘位置信息;

34、s5、动作模块通过信号接收单元接收吸盘位置信息,并向对应吸盘两侧的电动推杆和真空吸盘上设置的电磁阀发送驱动控制指令,电动推杆推动伸缩管带动相应真空吸盘向下移动,用于吸取硅钢片进行堆叠。

35、优选的,还包括如下步骤:

36、s51、真空吸盘的位置移动完成后,拖链带动移动架移动,使液压杆带动安装框移动至载物台上方,液压杆伸长,推动安装框带动真空吸盘下移,与硅钢片顶部贴合,真空发生器产生真空吸力吸附硅钢片;

37、s52、吸附后液压杆缩短带动硅钢片上移,拖链通过移动架带动硅钢片移动至叠装台本体上方,液压杆再次伸长,推动安装框带动硅钢片下移,电磁阀闭合,松开硅钢片,将硅钢片堆叠于叠装台本体顶部;

38、在所述步骤s52中,还包括如下步骤:

39、s521、硅钢片吸附、转移、叠装过程中,红外发射元件发出红外光线,通过石墨烯板和红外线反射板反射至红外接收元件,红外接收元件将反射光线信号转化为光线电信号,通过红外信号处理单元过滤出高反射光线电信号,并传输至计数单元中计算硅钢片堆叠数量,堆叠数量通过数量显示单元进行显示。

40、与现有技术相比,本发明的有益效果是:

41、1、本发明通过设置定位计数模块,获取硅钢片位置、尺寸和形状信息,并根据硅钢片的相关信息选取适宜数量和位置的真空吸盘,从平面坐标单元中获取真空吸盘的位置坐标信息,向真空吸盘两侧的电动推杆和真空吸盘连接口上设置的电磁阀发送控制指令,用于吸取硅钢片进行堆叠,便于对不同形状、尺寸、位置的硅钢片进行吸附、移动和堆叠,有利于提高硅钢片堆叠、取放和转移过程中的稳定性。

42、2、本发明通过设置信息捕捉模块和数据处理模块,获取载物台与硅钢片顶部图像,通过设置数据处理模块,实现对图像进行处理的目的,便于从图像信息画面中凸出并提取硅钢片的图像,用于获取硅钢片的位置、尺寸、形状信息,有利于提高对硅钢片进行定位的准确性。

43、3、本发明通过设置计数信息获取单元,利用石墨烯板和红外线反射板对红外线的反射能力差异获取不同强度反射光线信号,红外信号处理单元过滤低光线信号,计数单元计算硅钢片堆叠数量l,并通过数量显示单元进行实时显示,避免出现多叠或漏叠现象,提高计数的准确性和效率。

44、4、本发明通过设置微型控制器与信息捕捉模块、动作模块电性连接,便于自动检测硅钢片信息,并根据硅钢片信息选择真空吸盘,并在叠装过程中自动对硅钢片叠装层数进行计数,实现硅钢片自动化叠装的目的,提高叠装效率、叠装稳定性和计数准确性。

- 还没有人留言评论。精彩留言会获得点赞!