一种用于电蚀防护环的导电纤维毛刷环生产设备的制作方法

本技术涉及轴承隔离器组装的领域,尤其是涉及一种用于电蚀防护环的导电纤维毛刷环生产设备。

背景技术:

1、采用变频驱动器运行的交流电并利用脉宽调制控制电机转速是一种高效、精确、可靠的电机控制方法,但却容易引起电蚀,即电机轴通过电容感应产生共模电压,导致电机轴承放电,引起电火花凹坑、电腐蚀斑点和凹槽损伤。

2、电蚀已经成为电机轴承失效的主要原因,且前期不易察觉,随着电机逐渐震动和噪音变大,终导致意外停机。因此,能够有效解决轴电压问题、避免轴承电蚀损害的电蚀防护环现已成为变频电机的必备组件。电蚀防护环上分布有贴合电机转轴的导电纤维材料,引导诱发的轴电流通过端盖接地,从而干扰避免轴电流对从轴承及相关设备造成损坏。导电纤维束以刷毛的形式嵌入式安装在电蚀防护环上。

3、参照图1,一种电蚀防护环,包括防护环本体,防护环本体的内环壁上卡接有多束刷毛,多束刷毛周向等间距分布;参照图2,一种毛刷环,由刷毛与用于箍束刷毛的箍环组成,刷毛为导电纤维材质,箍环用于束紧刷毛,并将软性刷毛硬性卡接于防护环本体。

4、毛刷环组装过程要求较为严格,譬如刷毛长度需适配该规格的电蚀防护环内环壁到电机转轴之间的距离,再如箍环能够有效确保刷毛牢固固定在电蚀防护环上,不会松动或脱落。而现今毛刷环的生产组装过程仍为人工进行,由车间内工作人员量取纤维束尺寸或设备进给精确长度后,将箍环安装到纤维束上,通过相关工装挤压箍环,使箍环变形以卡紧纤维束,形成毛刷环,最终将成型的毛刷环从纤维束上切割即可。

5、针对上述中的相关技术,可对毛刷环的生产设备进行设计与改进,以优化毛刷环的生产设备结构,实现批量化生产,提高毛刷环的生产效率。

技术实现思路

1、为了优化毛刷环的生产设备结构,提高毛刷环的生产与组装效率,本技术提供一种用于电蚀防护环的导电纤维毛刷环生产设备。

2、本技术提供的一种用于电蚀防护环的导电纤维毛刷环生产设备采用如下的技术方案:

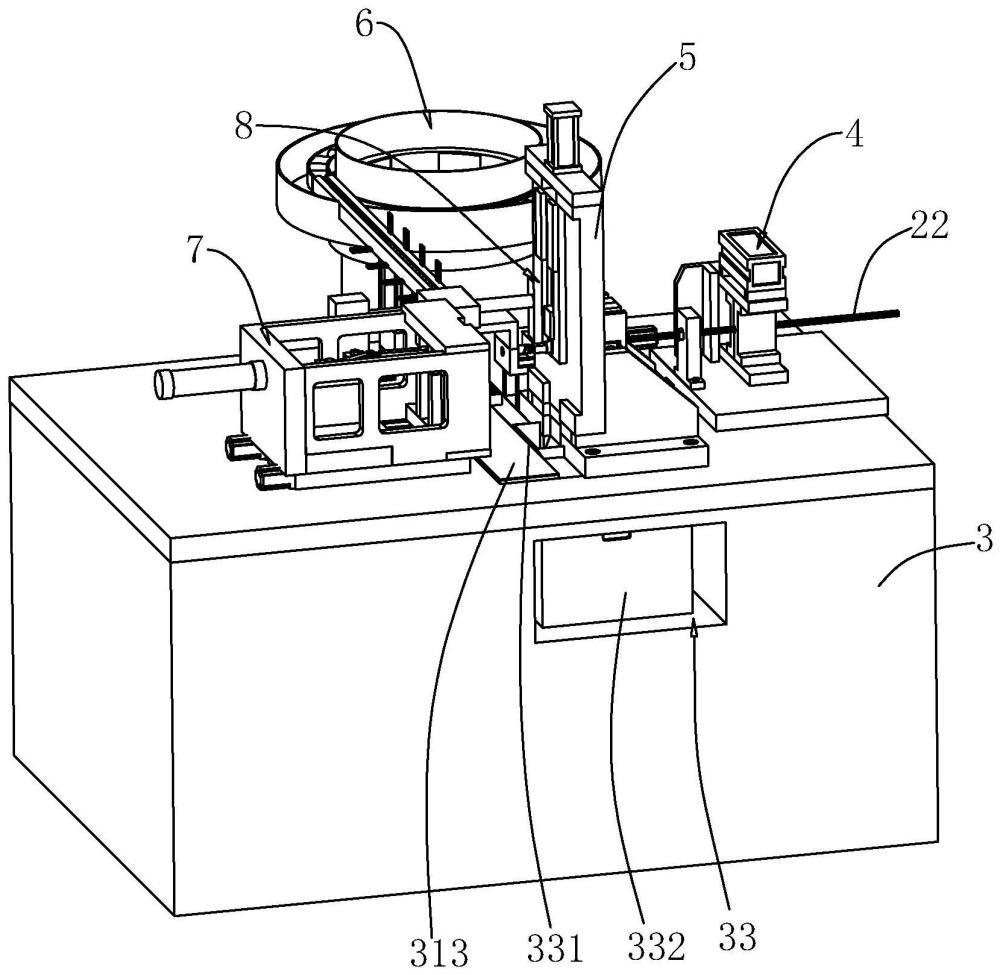

3、一种用于电蚀防护环的导电纤维毛刷环生产设备,包括设备壳架,还包括;

4、纤维输送机构,设置于所述设备壳架内部一侧;

5、箍环输送机构,设置于所述设备壳架内部另侧,箍环输送方向垂直于纤维输送方向;

6、组装板,竖直设置于纤维输送方向与箍环输送方向交汇处,所述组装板上穿设有适配箍环的箍环孔,所述箍环孔的开设方向平行于纤维运输方向,以使纤维束输送至箍环孔内;

7、纤维切割机构,竖向设置于所述组装板靠近所述箍环输送机构的一侧。

8、通过采用上述技术方案,在设备壳架内设置纤维输送机构、箍环输送机构与纤维切割机构一体化的装配线,在纤维输送方向与箍环输送方向的交叉点,即组装板处完成导电纤维的单个连续生产,实现批量化作业以代替车间工作人员手动生产,大大提高生产效率;上述方案中,由车间工作人员首先将多根导电纤维集结成纤维束并固定到纤维输送机构处,由纤维输送机构朝向组装板的箍环孔输送纤维束,同时箍环输送机构将单个箍环输送至箍环孔内并使箍环孔一端插接入适配箍环的箍环孔内,而后将纤维束从组装板远离箍环插接的一侧插入箍环孔内,至纤维束延伸出箍环预设距离,组成毛刷环,而后纤维切割机构切断纤维束,毛刷环掉落于下料机构中又车间工作人员收料,而后纤维输送机构于箍环输送机构复位并开设下一毛刷环的组装周期;需要注意,考虑到纤维束的软性,箍环孔内需预留出插接箍环的部分,使得箍环孔靠近纤维输送机构的一端端部孔径适配箍环的外环径,箍环插接在箍环孔相应部分后,箍环的内环壁平齐与箍环孔的孔径,以避免纤维束插接箍环时受到箍环的端壁影响而弯折。

9、可选的,所述纤维输送机构包括;

10、束线组件,设置于所述组装板背离所述箍环输送机构一侧,所述束线组件包括多个相对运动的夹持部分,以间歇夹紧纤维束;

11、拉线组件,水平滑移连接于所述组装板靠近所述束线组件一侧,所述拉线组件包括多个相对运动的独立部分,以间歇夹紧并输送纤维束。

12、通过采用上述技术方案,束线组件与拉线组件共同完成导电纤维束的间歇输送并夹紧,由于单个毛刷环的组装周期下纤维束非持续输送,为间歇输送,因此在纤维束无需输送时束线组件起到保证纤维束静止的作用,避免纤维束回退,上述方案中,纤维束安装到束线组件的多个夹持部分之间,通过控制多个夹持部分相向运动以夹紧纤维束,实现纤维束的静止;同理,在束线组件与组装板之间的纤维束部分穿接在拉线组件多个独立部分之间,通过拉线组件部分的多个独立部分相向运动以夹紧,拉线组件带动纤维束朝组装板滑移实现纤维束的进给;考虑到纤维束的结构,纤维束依次通过束线组件、拉线组件与箍环孔应保持直线状态。

13、可选的,所述拉线组件与所述箍环孔设置在同一高度,所述箍环孔靠近所述拉线组件的一端孔径大于另一端孔径;

14、所述拉线组件的每个独立部分均水平穿设有穿槽,多个穿槽随拉线组件的多个部分夹紧以组合为拉线孔;

15、所述拉线孔孔径小于所述箍环孔的最大孔径。

16、通过采用上述技术方案,拉线组件与箍环孔设置在同一高度保证纤维束的运输方向保持水平,进一步地,纤维束的输送方向应平行于箍环孔的开设方向;拉线组件的拉线方式为夹紧滑移输送,多个穿槽内应该相应的适配设置有夹块,当穿槽随拉线组件的夹紧组合为拉线孔时,多个夹块向组合为圆盘状封闭拉线孔,通过夹块的夹紧实现纤维束随拉线组件同步运行;为保证纤维束与组装板上箍环孔的稳定插接,箍环孔从组装板靠近箍环运输机构的一侧孔径朝另一侧逐渐增大,呈“喇叭”状,但同时为保证箍环孔内箍环的稳定插接,箍环孔用于插接箍环的部分尺径保持不变,以此,箍环孔的孔径在组装板靠近拉线组件的一侧边达到最大数值,组装板靠近拉线组件的一侧为箍环孔的最大孔径,而拉线组件上的拉线孔尺径小于箍环孔的最大孔径,能够有效保证软性纤维束的顺畅插接,避免在拉线组件输送纤维束时,纤维束端部碰撞组装板发生弯折。

17、可选的,所述箍环输送机构包括;

18、箍环夹爪,水平滑移连接于所述设备壳架内,用于夹持并输送箍环,所述箍环夹爪底侧设置有驱动件,以驱动箍环夹爪;

19、穿环杆,水平且同轴设置有两个,两所述穿环杆均水平滑移连接于所述设备壳架,一穿环杆相对端端部直径适配箍环内径,以使两穿环杆端部接合后固定箍环。

20、通过采用上述技术方案,箍环输送机构用于将箍环运输到组装板处并插接在箍环孔内,上述方案在设备壳架内设置振动盘,利用振动盘均匀分料并运输的优点进一步减小车间工作人员的劳动强度,箍环夹爪的驱动件驱动箍环夹爪夹持单个箍环,从振动盘处将箍环运输到组装板处插接并固定,此过程中,穿环杆起到从振动盘到箍环夹爪的过度作用;振动盘上设置有适配箍环并用于箍环运输的输送通道,将单个箍环按序输送,两穿环杆之间设置有专门运输箍环的水平输送通道,此通道的长度方向平行于两穿环杆的轴向,且连通上述振动盘上的输送通道,箍环以轴向平行于两穿环杆轴向的状态滚落于两穿环杆之间的水平输送通道上,其中一根穿环杆的相向端端部部适配箍环,用于插接箍环,但两根穿环杆均相接与水平输送通道,此结构在于,利用一根穿环杆将滚落于水平输送通道上的箍环推至另一根穿环杆适配箍环的端部部分,并持续保持两根穿环杆的相抵接状态,此时,箍环应输送至水平输送通道外侧,而后箍环夹爪夹持箍环并朝组装板输送即可。

21、可选的,还包括;

22、推环槽壳,水平设置且滑移连接于所述组装板背离所述束线组件的一侧,所述推环槽壳朝所述组装板往复滑移;

23、挤压组件,水平设置于所述推环槽壳内部,当推环槽壳朝所述组装板滑移时,所述挤压组件固定并挤压所述箍环孔内的箍环。

24、通过采用上述技术方案,推环槽壳与挤压组件共同构成箍环固定机构,用于将箍环稳定插接在箍环孔内;当箍环插接在箍环孔内后,纤维束从箍环孔插接箍环,推环槽壳带动挤压组件朝组装板进给以抵接箍环,避免纤维束插接过程中箍环随纤维束进给而从箍环孔中脱落,即在纤维束插接过程中挤压组件持续抵接箍环,至纤维束进给完成;需要注意,挤压组件内部对应箍环孔开设用于容纳纤维束进给的孔,以当挤压组件抵紧箍环时,箍环孔与挤压组件上的孔相正对,纤维束插接入挤压组件适配开设的孔中;当纤维束进给完成后,需将箍环挤压变形,以保证纤维束稳定卡接于箍环内部,并同时将箍环挤压为适配电蚀防护环卡接部分的外形,至此,当箍环插接在箍环孔内时,箍环靠近推环槽壳的一端端部应延伸出箍环孔外,便于挤压组件夹持箍环;在纤维束完成进给后,挤压组件沿组装板板面相向进给,夹持箍环并将箍环朝远离箍环孔的方向部分拉出,通过挤压组件上容纳纤维束进给的孔挤压箍环,缩小箍环的环径。

25、可选的,所述挤压组件包括;

26、挤压块,于所述推环槽壳靠近所述组装板一端设置有相对运动的两块,所述推环槽壳内设置有用于驱动所述挤压块相对运动的驱动件。

27、通过采用上述技术方案,推环槽壳朝靠近组装板的方向移动,至推环槽壳端部抵接组装板,同时挤压块抵接插接在箍环孔内的箍环延伸出箍环孔的一端端部,起到箍环固定的效果;上述挤压组件的适配纤维束插接的孔,水平开设在挤压块的相对侧侧壁中间部分,由每个挤压块上的半槽随挤压块的相对运动组合而成,挤压块上用于纤维束插接的孔为挤压孔;当纤维束进给完成后,两挤压孔相向运动,夹持箍环朝背离箍环孔的方向部分拉出,此时,箍环应正对挤压孔,两挤压块相向移动挤压箍环,将箍环用于卡接纤维束的部分孔径缩小,完成对纤维束的固定。

28、可选的,所述纤维切割机构包括;

29、切割刀,竖向设置于所述组装板靠近所述挤压组件的一侧,且滑移连接于所述箍环孔的上方。

30、通过采用上述技术方案,挤压组件将箍环挤压,固定纤维束于箍环的部分,形成毛刷环,而后切割刀切割纤维束,将箍环上的刷毛从纤维束上隔离;切割刀的刀锋侧设置在底端,利用重力效果在切割刀快速下移隔断纤维束后,切割刀的下移趋势影响毛刷环,使其直接下落至设备壳架底侧用于下料的部分;组装板上设置有用于驱动切割刀竖向往复滑移的驱动组件。

31、可选的,还包括;

32、下料板,倾斜设置于所述箍环输送机构下方,所述下料板底侧朝所述组装板倾斜设置;

33、所述设备壳架下方开设有连通外界的下料通道。

34、通过采用上述技术方案,考虑到随切割刀的切割,毛刷环容易落于设备壳架内底侧的驱动件上,驱动件驱动组件上设置有防尘罩,毛刷环落于防尘罩使得刷毛易被污染,因此,在设备可将开设连通外界的下料通道并使下料板朝靠近下料通道的部分引导掉落的毛刷环,基于下料板的效果,下料板顶部应延伸至防尘罩上方。

35、综上所述,本技术包括以下至少一项有益技术效果:

36、1.增加毛刷环的生产效率;通过设备壳架内的纤维输送机构、箍环输送机构、箍环固定机构于纤维切割机构组成自动化产线,对单个毛刷环实行批量化生产;

37、2.提高毛刷环中刷毛长度切割的精准度;通过机械设备调整纤维束每次的伸出长度,以代替传统生产模式中工人裁量的技术方案。

38、3.减少人力成本,使用自动化产线代替工人手动工作

- 还没有人留言评论。精彩留言会获得点赞!