一种主变铁芯剪叠一体机的制作方法

本技术涉及变压器铁芯生产设备,尤其是涉及一种主变铁芯剪叠一体机。

背景技术:

1、随着社会经济的不断发展以及科学技术水平的日益提高,人们对电力的需求不断增大,变压器作为电力输送中的关键设备,有着重要作用。铁芯是变压器中的管件部件,影响着变压器的性能。

2、现有的变压器铁芯大多由多个硅钢片沿其厚度方向堆叠,将多个硅钢片堆叠成“日”字型,而硅钢片是通过专门的裁切机器对硅钢卷横冲裁而成的。同时为满足需要,裁切机器通常会将硅钢卷冲裁成几种不同类型,分别为轭片、中柱片和边片。其中边片组成“日”形的上边与底边,轭片组成“日”形的左边与右边,中柱片则组成“日”形的中间部位。同时经过冲裁得到的硅钢片表面上一般带有圆孔。

3、针对上述中的相关技术,由于铁芯的结构样式多样,在对硅钢卷进行剪裁后,需要根据铁芯的结构样式进行多方位的堆叠,因此现有在硅钢片铁芯的生产过程中,一般都采用人工手动或通过人工辅助的半自动化对硅钢片进行堆叠,而这就大大降低了硅钢片铁芯的整体生产效率。

技术实现思路

1、为了提高对硅钢片的堆叠效率,本技术提供一种主变铁芯剪叠一体机。

2、本技术提供的一种主变铁芯剪叠一体机,采用如下的技术方案:

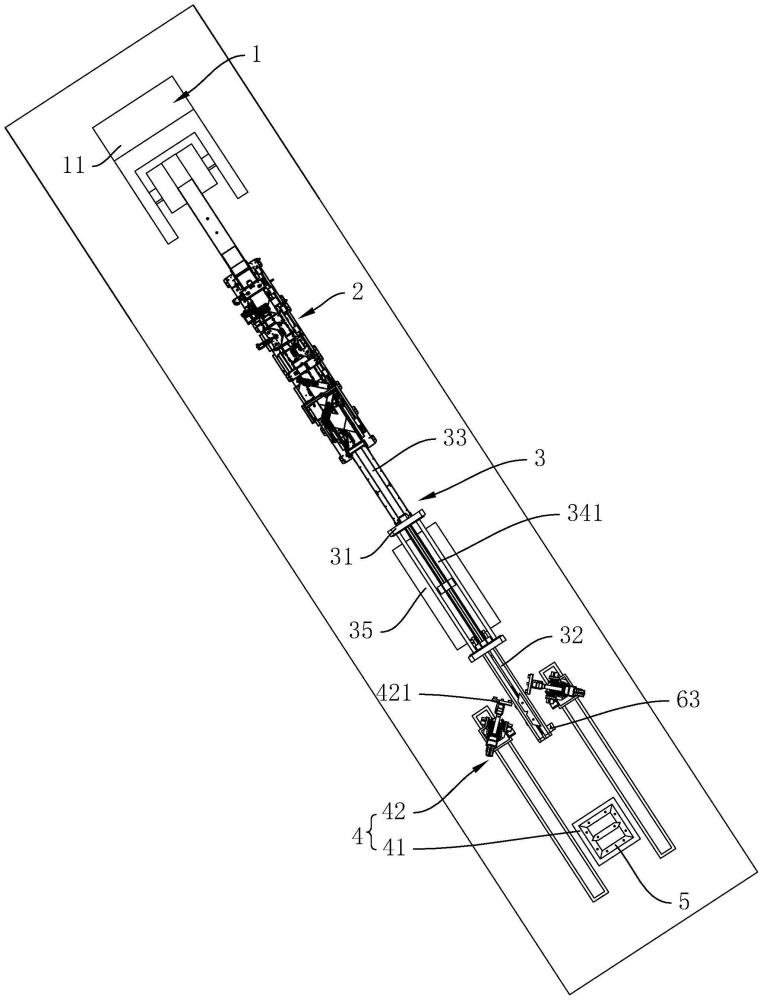

3、一种主变铁芯剪叠一体机,包括放卷机构、裁切机构、传送机构和堆叠机构,所述放卷机构用于放置硅钢卷料,所述裁切机构位于放卷机构与传送机构之间,所述裁切机构用于剪切硅钢卷料;

4、所述传送机构位于裁切机构与堆叠机构之间,所述传送机构包括安装架与下传送带,所述下传动带安装于安装架上,所述下传送带用于将剪切后的硅钢片运输至堆叠机构附近;

5、所述堆叠机构包括堆叠台与若干堆叠机器人,所述堆叠机器人用于将下传送带上的硅钢片运输至堆叠台上,并将所述硅钢片堆叠成需要的形状。

6、通过采用上述技术方案,相比于现有技术中采用人工或人工辅助的半自动化,对硅钢片进行堆叠,本技术通过对堆叠机构的设置,使得堆叠机器人能够抓取硅钢片,从而将抓取的硅钢片运输到堆叠台上,并按照预先输入的指令,对硅钢片进行堆叠,使得硅钢片堆叠成想要的形状,取代了传统的人工堆叠和人工辅助的半自动化堆叠,提高了堆叠的效率,进而从整体上提高了对硅钢片铁芯的生产效率。

7、作为优选,所述下传动带与堆叠台之间还设置有输送机构,所述输送机构包括固定架、分组组件与输送传送带,所述输送传送带安装于固定架上,所述分组组件用于将硅钢片分成若干组,并将分组后的所述硅钢片输送至输送传送带上,所述输送传送带的宽度方向为每组内硅钢片的排列方向。

8、通过采用上述技术方案,对输送机构的设置,使得分组组件能够将下传送带上的硅钢片,以轭片、中柱片和边片为一组进行分组,同时将分组后的硅钢片,运输至输送传送带上,从而再将分组后的硅钢片统一运输至输送传送带靠近堆叠台的一端,从而方便堆叠机器人的拿取,提高了对硅钢片的输送效率。

9、作为优选,所述分组组件包括分组架,所述输送机构还包括驱动组件,所述固定架上还设置有输送架,所述输送架上开设有输送槽,所述输送槽沿下传送带的输送方向开设,且所述输送槽远离下传送带的一端,向下传送带的宽度方向弯折设置弯折设置,所述分组架的一端延伸进输送槽内,并与所述输送槽的内侧壁相接触,所述驱动组件用于驱动分组架沿输送槽滑移,并使得所述分组架上的硅钢片沿输送传送带的宽度方向排列。

10、通过采用上述技术方案,对分组组件和驱动组件具体设置,使得分组架能够沿输送槽的开始轨迹位移,从而靠近输送传送带的位置,并使得分组架上的硅钢片,在分组架位移的过程中,沿输送传送带的宽度方向排列,从而使得输送传送带上的若干组硅钢片能够平行排列,进而有效方便了堆叠机器人对硅钢片的拿取,从而方便了对硅钢片的堆叠。

11、作为优选,所述驱动组件包括驱动件、调节架与滑移架,所述调节架与滑移架滑动连接,所述调节架的滑移方向为输送槽弯折的方向,所述滑移架与固定架滑动连接,所述滑移架的滑移方向为下传送带的输送方向,所述分组架与调节架转动连接,所述分组架的转动连接处向下延伸有转向架,所述转向架延伸进输送槽内,并与所述输送槽的内侧壁相接触,所述驱动件用于驱动调节架移动。

12、通过采用上述技术方案,对驱动组件的具体设置,使得当转动架位于输送槽中与下传送带输送方向平行的一段内时,驱动件驱动调节架带动滑移架一并沿输送槽的轨迹,向远离下传送带的方向位移,当转向架位于输送槽的弯折部时,转向架发生转动,并带动分组架一齐转动,从而使得分组架上硅钢片的排列方向与输送传送带上宽度方向一致,此时调节架相对于滑移架发生滑移,此后驱动件继续带动调节架滑移,此时滑移架停止滑移,调节架相对于滑移架滑移。

13、作为优选,所述分组组件还包括推动架与开关架,所述推动架与开关架分别位于分组架沿下传送带宽度方向的两侧,所述开关架的底端与分组架转动连接,所述分组架上还设置有下料机构,所述下料机构包括推动件与联动组件,所述推动件用于驱动推动架靠近开关架,所述推动件通过联动组件带动开关架向下转动。

14、通过采用上述技术方案,对下料机构的设置,使得推动架能够在推动件的驱动下推动硅钢片向分组架外滑移,同时在联动组件的驱动下,转动架打开,进而使得硅钢片能够沿着转动架的表面滑移,进而落到输送传送带上,完成对硅钢片的输送,同时也降低在调节架转动过程中,硅钢片滑出掉落的几率。

15、作为优选,所述安装架靠近堆叠台的一端或堆叠机器人上还设置有定位机构,所述定位机构包括定位柱与升降组件,所述升降组件用于驱动定位柱在竖直方向上移动,并插设于所述硅钢片的圆孔内。

16、通过采用上述技术方案,对定位机构的设置,当定位机构设置在安装架上,且当硅钢片被传送带运输至下传送带靠近堆叠台的一端时,升降组件能够驱动定位柱上升,从而插设于硅钢片上的圆孔内,对硅钢片进行定位,此时下传送带停止运输,保证硅钢片的位置准确,当定位机构设置在堆叠机器人上,且堆叠机器人位移至下传送带靠近堆叠台的一端时,堆叠机器人靠近硅钢片,同时堆叠机器人上的升件组件带动定位柱下移,插设于硅钢片上进行定位。

17、作为优选,所述定位柱与升降组件的数目设置为两个,并一一对应,每一所述升降组件均包括升降件与滑移件,所述升降件用于驱动定位柱竖直位移,所述滑移件用于带动对应升降件,沿所述硅钢片的长度方向滑移。

18、通过采用上述技术方案,对滑移件的设置,使得相关人员能够通过对滑移件,带动升降件滑移,从而使得升降件能够调节自身位置,来适应不同型号尺寸的硅钢片,使得定位柱始终能插设于硅钢片上的圆孔内,从而对硅钢片进行定位,进而增加了定位机构的适用范围,提高了本技术的实用性。

19、作为优选,所述定位机构还包括驱动齿条,所述滑移件包括滑移架、驱动齿轮与驱动电机,所述升降件安装于滑移架上,所述驱动齿轮与滑移架转动连接,所述驱动齿条安装于安装架上,所述驱动齿条的长度方向为硅钢片的长度方向,所述驱动齿条与驱动齿轮相啮合,所述驱动电机用于驱动驱动齿轮转动。

20、通过采用上述技术方案,对滑移件的具体设置,使得相关人员能够通过控制驱动电机的转动方向与转动圈数,从而对滑移架的位置进行调节,使得滑移架的位置能够与硅钢片上的圆孔相对应,进而使得定位柱始终能插设于硅钢片上的圆孔内,对不同型号尺寸的硅钢片进行定位。

21、作为优选,所述定位柱与升降组件的数目均设置为多个,并一一对应设置。

22、通过采用上述技术方案,对定位柱与升降组件设置为多个的设置,使得相关人员能够根据硅钢片上圆孔的位置,选择与硅钢片上圆孔相对应位置的升降组件,插设于对应的圆孔内,从而实现对不同型号硅钢片的定位,从而增加了了本技术的适用范围。

23、作为优选,所述传送机构还包括磁吸打料组件与检测台,所述磁吸打料组件包括上传送带与磁吸件,所述上传送带安装于安装架上,并位于所述下传送带的上方,所述检测台位于上传送带的正下方,所述磁吸件安装于上传送带内,所述磁吸件用于将剪切后的硅钢片吸附至上传送带的下表面上。

24、通过采用上述技术方案,对磁吸打料组件与检测台的设置,使得当首次剪切后的硅钢片输送至上传送带上时,相关人员能够通过控制磁吸件的磁性,来使得硅钢片掉落至检测台上,此时相关人员能够对首次剪切后的硅钢片进行检测,从而保证硅钢片的剪切质量,当硅钢片剪切质量合格后,相关人员再控制磁吸件工作,从而将硅钢片输送至下传送带上。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、1.对堆叠机构的设置,使得堆叠机器人能够抓取硅钢片,从而将抓取的硅钢片运输到堆叠台上,并按照预先输入的指令,对硅钢片进行堆叠,使得硅钢片堆叠成想要的形状,取代了传统的人工堆叠和人工辅助的半自动化堆叠,提高了堆叠的效率,进而从整体上提高了对硅钢片铁芯的生产效率;

27、2.对输送机构的设置,使得分组组件能够将下传送带上的硅钢片,以轭片、中柱片和边片为一组进行分组,同时将分组后的硅钢片,运输至输送传送带上,从而再将分组后的硅钢片统一运输至输送传送带靠近堆叠台的一端,从而方便堆叠机器人的拿取,提高了对硅钢片的输送效率;

28、3.对定位机构的设置,当定位机构设置在安装架上,且当硅钢片被传送带运输至下传送带靠近堆叠台的一端时,升降组件能够驱动定位柱上升,从而插设于硅钢片上的圆孔内,对硅钢片进行定位,此时下传送带停止运输,保证硅钢片的位置准确,当定位机构设置在堆叠机器人上,且堆叠机器人位移至下传送带靠近堆叠台的一端时,堆叠机器人靠近硅钢片,同时堆叠机器人上的升件组件带动定位柱下移,插设于硅钢片上进行定位。

- 还没有人留言评论。精彩留言会获得点赞!