一种LED封装结构的制作方法

本发明涉及背光模组的,尤其涉及一种led封装结构。

背景技术:

1、mini led又称次毫米发光二极管,是指采用数十微米级的led晶体构成的显示屏,介于microled和小间距显示之间。microled即led微缩化和矩阵化技术,指在一个芯片上集成高密度微小尺寸的led阵列,一般将100微米以下尺寸晶粒构成的显示屏称为micro led显示屏,100微米以上称之为mini led,点间距一般在p0.4-p1.2。小间距led显示屏是指led点间距在p2.5(2.5毫米)及以下的led显示屏。采用mini led背光的lcd,可以大幅提升现有的液晶画面效果,同时成本相对比较容易控制,有望成为市场的主流。

2、现有技术中,在mini led背光模组的研发设计过程中,为了获得更大的出光角,通常会设置凹凸面折射光线,进而扩大出光的角度,然而,在一些场合中,则需要控制光照范围,满足不同的使用需要,在这样的情况下,不仅需要理论设计,还需要通过实验去验证。因此,现有的做法通常需要打样出不同曲度的透镜,不仅实验验证的时间过长,且实验验证的成本较高。因此,有必要设计一款用于实验验证阶段的可以调节曲度的光学透镜。

技术实现思路

1、本发明的目的在于提供一种led封装结构,其旨在解决在实验验证阶段,现有的光学透镜无法调节弧面曲度从而导致需要单独打样,成本较高且花费时间长的技术问题。

2、为解决上述技术问题,提供一种led封装结构,包括:

3、基板,

4、灯珠,与所述基板电连接;

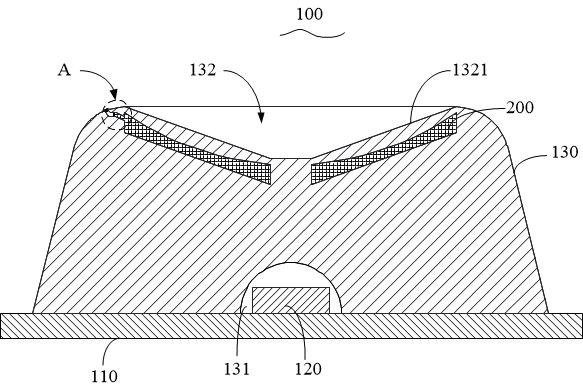

5、透镜,可拆卸连接于所述基板上,所述透镜包括放置槽,所述透镜设置于所述放置槽中,所述透镜背离所述基板的一侧设有有凹槽,所述凹槽内形成有折射面,所述透镜靠近所述折射面的一侧设置有的填充腔和与所述填充腔连通的输注通道,所述填充腔与所述凹槽不连通,所述填充腔与所述凹槽之间形成有形变部,所述填充腔内通过所述输注通道填充流体介质以改变所述折射面的弧度;

6、密封件,所述密封件设置在所述输注通道内。

7、进一步地,所述透镜具有外缘端和中心端,在所述外缘端朝向所述中心端的方向上,所述形变部的厚度先逐渐增大后逐渐减小。

8、进一步地,所述透镜还包括主体部和凸柱,所述凸柱从所述主体部延伸而出并与所述形变部连接,所述凸柱设置在位于所述中心端的位置,所述填充腔在所述基板上的投影呈圆环形。

9、进一步地,所述透镜具有第一端和第二端,在所述第一端朝向所述第二端的方向上,所述形变部的厚度先逐渐增大后逐渐减小,在所述透镜的中心位置,所述形变部与所述填充腔的底壁具有间隔。

10、进一步地,所述填充腔具有底壁面,所述底壁位于远离所述形变部的一侧,所述底壁面与所述折射面平行。

11、进一步地,所述led封装结构还包括弹性件,所述密封件设置于所述输注通道背离所述填充腔的一端,所述弹性件设置在所述输注通道内且位于所述密封件和所述填充腔之间,所述弹性件包括多条经过同一相交点的分割线,所述弹性件经过多条所述分割线分割后形成多个弹性片。

12、进一步地,所述弹性件包括安装部和弹性部,所述弹性片设置于所述弹性部上,所述输注通道包括第一段、第二段、第三段、入口和出口,所述出口的位置低于所述入口的位置,所述第一段、所述第二段、所述第三段依次连通,所述入口位于所述第一段背离所述第二段的一端,所述出口位于所述第三段背离所述第二段的一端,所述入口到所述第二段的位置,所述第一段距离所述基板越来越近,所述第二段到所述出口的位置,所述第三段距离所述基板越来越近,所述第二段与所述基板的距离不变,第二段内设置有台阶,所述台阶与所述弹性部抵接,所述密封件设置于所述入口处。

13、进一步地,所述弹性部包括抵接部,所述弹性片从所述抵接部延伸而出,所述弹性片与所述抵接部连接的部位设置有形变槽口,所述形变槽口设置于背离所述安装部的一侧,所述形变槽口呈环形。

14、进一步地,设所述密封件的长度为d1,所述输注通道的长度为d2,所述透镜的最大直径为d3,所述弹性件的长度为d4,所述密封件的长度d1满足以下公式:1/6d2≤d1≤1/3d2,1/30d3≤d1≤1/20d3;所述弹性件的长度d4满足以下公式:1/6d2≤d4≤1/3d2,1/30d3≤d4≤1/20d3。

15、进一步地,所述放置槽设置于所述透镜靠近所述基板的一侧,所述放置槽呈半球形。

16、实施本发明实施例,将具有如下有益效果:

17、在一个实施例中,本申请的led封装结构,由于在透镜中设置填充腔,并通过输注通道往填充腔填充流体介质,使得形变部的产生变形,进而改变折射面的曲度,从而得到不同出光范围的透镜,能够满足实验的需要,相较于传统的不同曲度的透镜逐一打样的方式,本申请的透镜只需打样一个,成本较低且所需时间较短,能够提高实验验证的效率,减少实验的时间;

18、在另一个实施例中,输注通道通过设置依次连通的第一段、第二段和第三段,且第一段和第三段是倾斜的,第二段是平的,这样的结构设置使得通过输注通道注射进填充腔的流体介质不会产生倒流,有利于提高流体介质在填充腔中的稳定性;

19、在又一个实施例中,在输注通道内设置密封件和弹性件,密封件用于在填充腔填充完流体介质后,使用密封件将填充腔密封,有利于提高流体介质在填充腔中的稳定性;另外,设置的弹性件的目的有两个,第一个目的是流体介质通过弹性件时,弹性片在流体介质的冲击力下产生缝隙并使流体介质从缝隙通过,从而降低流体介质的流速,使得流体介质在填充腔中不会产生间隙,进而具有良好的光学性能,第一个目的是在流体介质填充的过程中,防止流体介质倒流,导致填充腔留有空隙,进而导致实验效果变差。

技术特征:

1.一种led封装结构,其特征在于,包括:

2.根据权利要求1所述的led封装结构,其特征在于,所述透镜具有外缘端和中心端,在所述外缘端朝向所述中心端的方向上,所述形变部的厚度先逐渐增大后逐渐减小。

3.根据权利要求2所述的led封装结构,其特征在于,所述透镜还包括主体部和凸柱,所述凸柱从所述主体部延伸而出并与所述形变部连接,所述凸柱设置在位于所述中心端的位置,所述填充腔在所述基板上的投影呈圆环形。

4.根据权利要求1所述的led封装结构,其特征在于,所述透镜具有第一端和第二端,在所述第一端朝向所述第二端的方向上,所述形变部的厚度先逐渐增大后逐渐减小,在所述透镜的中心位置,所述形变部与所述填充腔的底壁具有间隔。

5.根据权利要求3或4所述的led封装结构,其特征在于,所述填充腔具有底壁面,所述底壁位于远离所述形变部的一侧,所述底壁面与所述折射面平行。

6.根据权利要求1所述的led封装结构,其特征在于,所述led封装结构还包括弹性件,所述密封件设置于所述输注通道背离所述填充腔的一端,所述弹性件设置在所述输注通道内且位于所述密封件和所述填充腔之间,所述弹性件包括多条经过同一相交点的分割线,所述弹性件经过多条所述分割线分割后形成多个弹性片。

7.根据权利要求6所述的led封装结构,其特征在于,所述弹性件包括安装部和弹性部,所述弹性片设置于所述弹性部上,所述输注通道包括第一段、第二段、第三段、入口和出口,所述出口的位置低于所述入口的位置,所述第一段、所述第二段、所述第三段依次连通,所述入口位于所述第一段背离所述第二段的一端,所述出口位于所述第三段背离所述第二段的一端,所述入口到所述第二段的位置,所述第一段距离所述基板越来越近,所述第二段到所述出口的位置,所述第三段距离所述基板越来越近,所述第二段与所述基板的距离不变,第二段内设置有台阶,所述台阶与所述弹性部抵接,所述密封件设置于所述入口处。

8.根据权利要求7所述的led封装结构,其特征在于,所述弹性部包括抵接部,所述弹性片从所述抵接部延伸而出,所述弹性片与所述抵接部连接的部位设置有形变槽口,所述形变槽口设置于背离所述安装部的一侧,所述形变槽口呈环形。

9.根据权利要求6所述的led封装结构,其特征在于,设所述密封件的长度为d1,所述输注通道的长度为d2,所述透镜的最大直径为d3,所述弹性件的长度为d4,所述密封件的长度d1满足以下公式:1/6d2≤d1≤1/3d2,1/30d3≤d1≤1/20d3;所述弹性件的长度d4满足以下公式:1/6d2≤d4≤1/3d2,1/30d3≤d4≤1/20d3。

10.根据权利要求1所述的led封装结构,其特征在于,所述放置槽设置于所述透镜靠近所述基板的一侧,所述放置槽呈半球形。

技术总结

本发明涉及一种LED封装结构,包括基板、灯珠、透镜和密封件。灯珠与基板电连接;透镜可拆卸连接于基板上,透镜包括放置槽,透镜设置于放置槽中,透镜背离基板的一侧设有有凹槽,透镜靠近折射面的一侧设置有的填充腔和与填充腔连通的输注通道,填充腔与凹槽不连通,填充腔与凹槽之间形成有形变部,形变部上形成有折射面,填充腔内通过输注通道填充流体介质以改变折射面的弧度;密封件设置在输注通道内。本申请在透镜中设置填充腔,并通过输注通道往填充腔填充流体介质,使得形变部的产生变形,进而改变折射面的曲度,从而得到不同出光范围的透镜,相较于传统的不同曲度的透镜逐一打样的方式,本申请的透镜只需打样一个,成本较低且所需时间较短。

技术研发人员:陈志明,黎嘉烨,李润泉,陈世基,钟庆

受保护的技术使用者:深圳市华皓伟业光电有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!