电池包的制作方法

本发明涉及电池领域,尤其涉及一种电池包。

背景技术:

1、锂电池在工作过程中会产生大量热量,同时锂电池的性能受温度的影响很大,有效地将锂电池工作过程中产生的热量散发,对于电池的性能和寿命有着至关重要的影响。在中国实用新型专利cn219286512u中公开了一种电池包,其具体记载了电池包包括多个电池列,每个电池列包括多个排成一列的电池单体,冷却管道穿设于相邻电池单体的间隔中。通过在冷却管道通入冷却介质,对电池单体进行降温。

2、但是,现有电池包散热设计中,随着冷却介质的流动和分配,不同电池单体周围的冷却介质会存在明显的温度差异,冷却介质与电池单体的热交换效果发生差异,使电池包中处于不同区域的电池单体间存在较大温度差,影响电池包性能和寿命。

技术实现思路

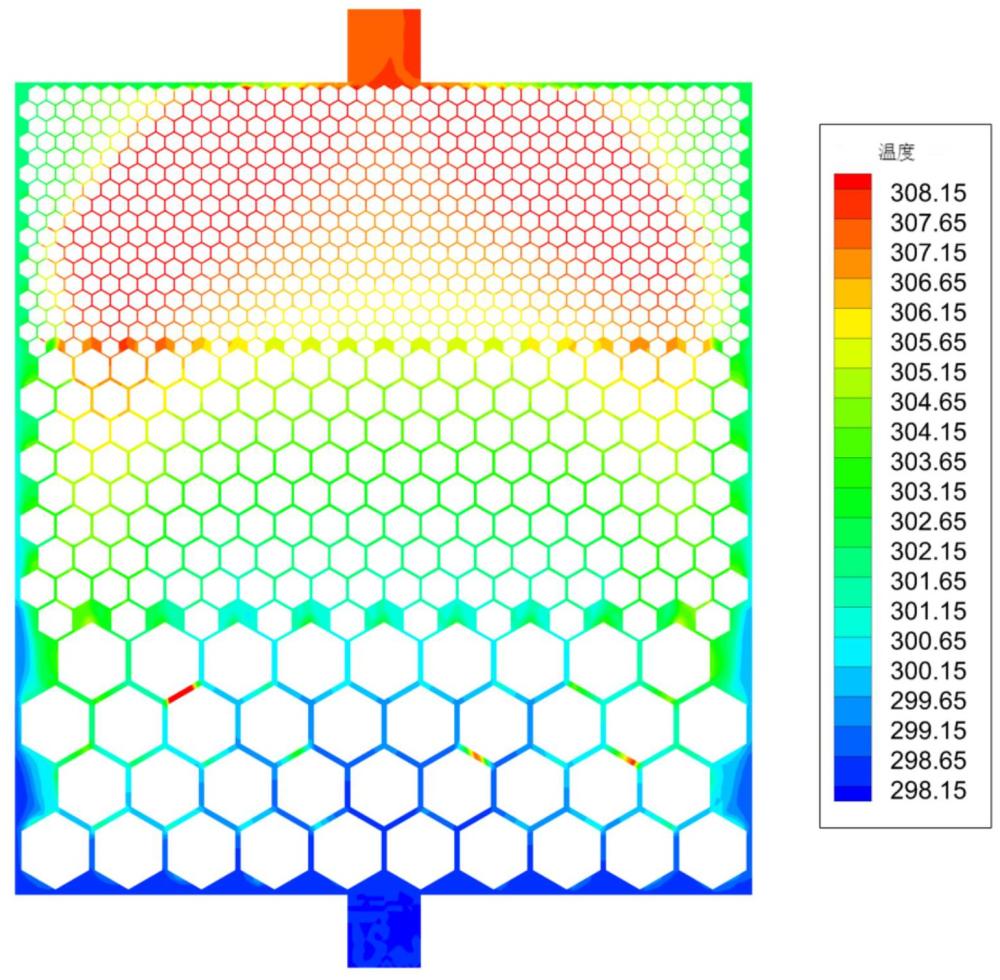

1、为了克服现有技术中的缺陷,本发明实施例提供了一种电池包,通过在壳体内不同区域设置不同尺寸的电池单体,改变不同区域流体与电池单体的接触面积,从而减小壳体内不同区域流体温度变化对调节电池温度效果的影响,使电池包整体温度趋于一致,减小电池单体间的温度差。

2、为达到上述目的,本发明采用的技术方案是:一种电池包,包括壳体,壳体内设有电池单体,壳体上设有供流体流入的进口和流出的出口,所述流体用于控制电池单体的温度,所述壳体内沿流体流动方向排布有至少两组电池组,每组所述电池组包括多个电池单体,至少两组电池组的电池单体的平均内径沿所述流体流动方向呈变小的趋势,所述壳体内还具有流道,所述流道连通进口和出口,所述流道设置成当流体经过流道时,流体能够与每一所述电池单体相接触,所述流道用于填充调节电池单体温度的流体。

3、在利用流体对电池单体进行散热时,流体从壳体的进口到出口流动的过程中,流体在壳体内与电池单体不断发生热交换,使越靠近出口的流体的温度越高。

4、本技术通过沿流体流动方向排布至少两组电池组,不同组电池组中电池单体的平均内径沿流体流动方向呈变小的趋势。随着流体不断带走电池单体的热量,靠近出口处的流体温度会相对较高,逐渐变小的电池单体,可以使单位空间内电池单体与流体的接触面积增加,保证对每一电池单体的散热效果,减小电池单体间的温度差,提高电池包的性能和使用寿命。

5、在电池间或电池与壳体内壁间形成流道,使流体直接位于所述电池单体外,提高换热效率。并且由于将流体直接通入壳体内,不需要在壳体内另外设置用于容纳流体的管道,降低生产成本,简化电池包内部结构,有利于电池包的小型化设计。与相同尺寸的电池包相比,能够设置更多数量的电池单体,提高电池包容量。

6、在所述壳体内可设置有用于固定所述电池单体的固定架。所述固定架具有与所述电池单体相适配的仿形孔,所述电池单体插置于所述仿形孔内,保证使用过程中电池单体的稳定,防止电池单体间发生碰撞。

7、所述流体包括气体、液体或固体颗粒中的一种。在需要对电池包进行降温时,可采用冷却气体、冷却液或冷却细沙等。在较为寒冷的地区,在电池使用初始阶段,需要对电池预热时,可采用预加热气体、预加热液体或预加热细沙等。

8、现有电池包中,为了保证电池使用的安全性,防止漏电等,会在电池单体外设置绝缘膜,在壳体内侧设置密封结构等。在现有密封保护的基础上,为了进一步防止流动介质渗漏、电池发生短路等,可在电池极柱、电池顶盖、壳体等连接处增加密封结构。上述密封保护只需在现有技术上做常规调整,因此,本技术对密封结构的设置不再做详细说明。

9、作为进一步的改进,所述流道与所述电池单体的至少部分表面直接接触,使每一电池单体都能与流体相接触,进行热交换。同时,保证电池单体在壳体内的排布数量,以保证电池包的容量。

10、作为进一步的改进,所述流道与每一所述电池单体环绕接触。具体的,可在相邻所述电池单体间和所述电池单体与所述壳体的内壁间形成所述流道。由于流道环绕每一所述电池单体,使流道中的流体直接包裹于所述电池单体外,增加了流体与电池单体的接触面积,进一步提高了换热效率。

11、作为进一步的改进,不同组电池组中,单位空间内所述流体与所述电池单体的接触面积,沿所述流体流动方向呈变大的趋势。

12、将不同组电池组中电池单体的平均内径沿流体流动方向呈变小的趋势,保证不同区域中电池单体的散热效果。并且,在不同组的电池组中,将单位空间内流体与电池单体的接触面积沿流体流动方向呈变大的趋势,使单位空间内电池单体内径变小的同时,电池单体的数量得到增加,保证壳体内电池尺寸的变化不会使电池包容量减小。

13、作为进一步的改进,相邻两个电池组中,位于流体流动方向的上游的电池组内,单位空间内流体与电池单体的接触面积为a1,位于流体流动方向的下游的电池组内,单位空间内流体与电池单体的接触面积为a2,a2/a1=2~6。

14、在相邻两个电池组中,如果电池单体的平均内径相差很小,两个电池组中单位空间内的电池单体的数量基本相同。单位空间内流体与电池单体的总接触面积基本相等。那样,就会与原有的电池散热效果基本相同,也就是说对电池散热效果没有提高,不能减小电池单体间的温度差。但是,如果过分缩小电池单体的内径,增大单位空间内流体与电池单体的接触面积,就会造成电池单体尺寸过小,不利于加工及管理。

15、经实验测试发现,相邻两个电池组中,上游电池组与下游电池组,单位空间内流体与电池单体的接触面积比值设置在2~6较为合适。优选的,将比值设置2~4。在电池单体的尺寸缩小到一定范围后,再不断缩小其尺寸,对其散热效果并没有多大的改善,反而会造成电池单体加工难度的增加及电池单体管理难度的增加。将比值设置在2~4,在能够实现温度均衡的同时,电池单体间的尺寸存在一定的区别,但又不会出现电池单体尺寸特别大或特别小的现象,容易区分,方便管理与加工。

16、作为进一步的改进,所述电池组内所有电池单体的内径的最大差值小于10mm。在所述电池组中所述电池单体间的内径相差较大时,流体对不同大小的电池单体的散热效果出现较大差异,同样会在电池组内出现温度不平衡现象,影响电池包的寿命。

17、作为进一步的改进,所述电池组由多个相同的所述电池单体组成,相邻所述电池单体间的流道内径相同。在每组电池组中设置相同大小的电池单体,方便电池单体的加工和管理。除电池单体的大小会影响电池散热效果外,包围在电池单体外的流体的量也会影响其散热效果。可以理解的是,在同样大小的电池单体周围,设置同等温度不同量的流体,流体量更多的散热效果更好。但是,流体量的增多,相应会增加其在壳体内占用的空间。在同样大小的电池包中,用于电池排布的空间就会相应减小,从而影响电池包的容量。且经实验测试发现,流体量的多少对电池单体散热效果的影响很小。本技术中,在每组电池组中设置相同大小的电池单体和相同宽度的流道,便于所述电池单体在所述壳体内的排布,提高电池包的加工效率。

18、作为进一步的改进,所述进口和所述出口沿第一方向相对设置于所述壳体上,所述壳体内的电池组沿所述第一方向排布。如,所述电池包为长方体,在其相对的两侧相对设置进口和出口。沿进口至出口排布电池组,对壳体内空间的划分,电池单体的排布均更为简单。

19、作为进一步的改进,所述壳体内沿第一方向划分形成至少两个相等的空间,每一空间内排布一组所述电池组。将壳体内沿流体流动方向划分形成至少两个大体相等的空间,其划分方式简单,计算操作均较为方便。优选的,可在所述壳体内划分形成2-3个大体相等的空间。除进行等空间划分外,根据实际生产中,流体材料特性的不同,不同尺寸单体加工成本的不同,也可在壳体内沿流体流动方向划分形成多个大小不同的空间。

20、进一步优选地,所述电池组中多个所述电池单体沿垂直所述第一方向成排设置。所述电池组中包括至少一排电池单体。将电池单体在壳体内沿垂直第一方向成排设置,方便在设计时,随流动介质的流动方向、温度变化调整电池单体的尺寸。同时,使壳体内电池单体排布有序,提高所述壳体内空间利用率,保证电池包容量。

21、通常情况下,可沿第一方向将壳体划分形成两个大体相等的空间。考虑到电池单体尺寸的不同,将壳体内腔等分后,可能出现部分区域空间浪费,因此,可根据实际排布情况,将各区间大小进行适当调整,使划分形成的区间大致相同。除可通过适当调整区间大小外,还可通过调整电池单体的尺寸,保证空间利用率。在每一空间内设置多排电池单体,减少电池单体的种类,降低生产成本。如,可使位于流体流动方向的下游空间内的电池单体的内径为位于上游空间内的电池单体的内径的一半。位于下游空间内电池单体的数量为上游空间内电池单体数量的两倍。

22、在较为注重电池包内温度平衡的情况下,为了使电池包中各区域换热效果较为接近,电池包各区域温度趋于一致。如在对电池包进行散热时,使进口侧至出口侧,壳体内各电池单体的温度基本相同。可沿所述第一方向设置多排电池电池,每排电池单体形成一组电池组,电池单体的内径沿所述第一方向逐渐变小,同时流动介质与电池单体的接触面积逐渐增加,从而使相邻电池单体间散热效果趋于一致。

23、在实际生产中,需要平衡电池包加工成本及电池包换热效果。为了不过多的增加生产成本,且能够改善电池包的换热效果,防止温差过大。可减少电池组的数量,从而减少电池单体的种类,便于管理。如将壳体内腔划分形成大体相同的三个区间,在每个区间内设置不同尺寸的电池单体,平衡电池包的换热效果。

24、所述流道包括同组电池组中所述电池单体间的第一流道,所述电池单体与所述壳体间的第二流道和不同电池组中所述电池单体间的第三流道。可选的,将不同组电池组中所述电池单体间的第一流道设置为具有相同的内径。也可将不同电池组中所述电池单体间的第一流道设置为具有不同的内径,提高电池容量。如沿第一方向,使第一流道的内径在不同电池组中逐渐变小。虽然第一流道的内径变小,但由于电池单体的尺寸也同样变小,在电池组中第一流道与电池组中电池单体的总接触面积增大,所以,能够平衡第一流道内径减小而减少的热交换量。

25、其中,所述电池包中的电池单体包括锂离子电池、钠离子电池、固态电池中的一种。所述电池单体的形状包括圆柱体、长方体、刀片形、软包、六棱柱中的一种。一般情况下,在所述电池包中选用同一类型且同一形状的电池单体。但根据实际产品使用环境、需求的不同,也可在电池包的不同的电池组内选用不同类型、不同形状的电池单体。如在第一电池组中设置圆柱形电池单体,在第二电池组中设置六棱柱形电池单体。

26、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

27、1.通过沿流体流动方向排布至少两组电池组,每组电池组中电池单体的平均内径沿流体流动方向呈变小的趋势。随着流体不断带走电池单体的热量,靠近出口处的流体温度会相对较高,逐渐变小的电池单体,保证对每一电池单体的散热效果,减小电池单体间的温度差,提高电池包的性能和使用寿命。

28、2.在壳体内不同区域改变电池大小的同时,控制各区域中单位空间内流体与电池单体的接触面积,保证该区域中电池的数量,从而在改善电池换热效果的同时,保证电池的容量。

29、3.在壳体内设置多组电池组,每组电池组中电池单体相同,可减少电池单体的种类,便于管理,在改善换热效果的同时,平衡电池生产成本。

30、为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!