一种复合钠离子固态电解质、制备方法及其应用

本发明属于钠离子电池,具体涉及一种复合钠离子固态电解质、制备方法及其应用,特别是在组装全固态电池中的应用。

背景技术:

1、由于钠相比于锂储量丰厚,钠离子电池目前在储能系统领域发展的各个层次已备受高度关注。然而传统的钠离子液态电池由于有机电解液的使用存在有毒、易燃的问题,且钠枝晶穿透隔膜造成电池内部短路存在易燃易爆等安全性隐患。因此用固态电解质代替传统钠离子电池中的电解液与隔膜,开发安全且性能优异低成本的固态电解质材料已成为当今世界能源领域的重大挑战。

2、相比于氧化物固态电解质而言,硫化物固态电解质材料由于自身具有更低的杨氏模量、更高的离子电导率以及具备可压缩性,得到了众多研究人员以及商业化应用的广泛关注,被视为未来实现高性能全固态电池最有潜力的固态电解质材料。然而由于硫化物固态电解质自身稳定电压窗口较窄,材料在使用过程中难以匹配高电压正极材料,导致副反应以及自身分解的产生,最终导致循环性能恶化以及无法实现高能量密度的全固态电池。

3、除此之外,由于硫化物固态电解质致密度较差的问题,在与正极材料共混作为共混正极后在循环过程中,由于正极材料的体积膨胀问题会导致正极材料发生颗粒碎化问题。尤其是在电流密度增加的情况下,循环稳定性更是重中之重。所以如何提高电解质的致密度以及与正极材料的接触也同样重要。

4、最后,为了解决硫化物固态电解质与高压正极的界面问题,目前提出的解决方法主要是使用卤化物固态电解质作为中间层,抑制硫化物与高压正极接触时副反应的发生。但是由于卤化物自身电导率较低,会影响全固态电池整体的倍率性能。除此之外,使用卤化物作为中间层还会增加卤化物与硫化物的界面层,限制离子传输。所以使用卤化物固态电解质作为界面层只能延缓硫化物与正极界面的副反应,并不能根本的解决问题。

技术实现思路

1、本发明的目的是提供一种复合钠离子固态电解质、制备方法及其应用,特别是在组装全固态电池中的应用。本发明首次在固态电解质体系下提出通过球磨合成硫化物与卤化物复合钠离子固态电解质的策略,提高固态电解质自身离子电导率与稳定电压窗口以及固态电解质与三元正极材料的界面稳定性。

2、本发明所述的一种复合钠离子固态电解质的制备方法,其步骤如下:

3、(1)na2.25y0.25zr0.75cl6的合成

4、① 将氯化钠(nacl)、无水氯化钇(ycl3)、氯化锆(zrcl4)以2.25:0.25:0.75的摩尔比例依次加入到研钵中进行研磨10~20min;

5、② 将2g步骤①研磨后的样品加入到氧化锆球磨罐中,并添加5~15颗、每颗质量3g的氧化锆球,然后在400~600rpm下进行球磨2~6h;

6、③ 将步骤②得到的球磨粉末装入玻璃管中抽真空后密封,然后将玻璃管在450~550°c下烧结12~24h;

7、④ 将步骤③的玻璃管冷却至室温,将得到的样品粉末再次使用氧化锆球磨罐进行球磨,球磨条件同步骤②,从而得到na2.25y0.25zr0.75cl6;

8、(2)na3ps4的合成

9、① 将总质量1g、摩尔比为3:1的硫化钠(na2s)与五硫化二磷(p2s5)加入到氧化锆球磨罐中,并添加2~4颗、每颗质量3g的氧化锆球和10~20颗、每颗质量0.4g的氧化锆球,然后在400~600rpm下进行球磨1~2h;

10、② 将步骤①得到的球磨粉末在玻璃管中压成紧实致密的片状,抽真空后密封;然后将玻璃管在650~800°c下烧结10~18h,冷却至室温后得到na3ps4;

11、(3)na2.25y0.25zr0.75cl6@na3ps4复合材料的合成

12、将总质量0.2g、质量比为1:0.3~3的na2.25y0.25zr0.75cl6与na3ps4装入到氧化锆球磨罐中,并添加8~12颗、每颗质量0.4g的氧化锆球;然后在300~400rpm下进行球磨0.5~2.0h,从而得到本发明所述的复合钠离子固态电解质,即na2.25y0.25zr0.75cl6@na3ps4,最后对复合钠离子固态电解质材料进行表征和组装全固态电池进行电化学测试。

13、本发明所述的一种复合钠离子固态电解质,其是由上述方法制备得到。

14、本发明所述的一种复合钠离子固态电解质在组装全固态电池中的应用,其是在ar气氛围下,在内径为8~15mm的ptfe材质的全固态模具的底部分布均匀的加入混合正极粉末5~10mg,然后在混合正极粉末的上面添加复合钠离子固态电解质粉末70~90mg,再在复合钠离子固态电解质粉末的上面分布均匀的加入负极20~40mg,最后在全固态模具的上下两端施加2~4t的压力并保压固定,从而组装得到全固态电池;混合正极粉末为nani0.33fe0.33mn0.33o2、复合钠离子固态电解质和碳纳米纤维三种材料以质量比50: 50: 5混合后得到;负极为na2sn合金粉末,na和sn的摩尔比为2:1。

15、本发明的有益效果是:

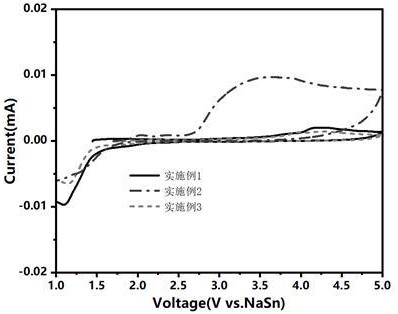

16、相较于钠离子固态电解质普遍存在的离子电导率低的问题(硫化物~10-4、卤化物~10-5),本发明实现了复合钠离子固态电解质这种高离子电导率(~4*10-4)材料在全固态电池中的应用,且性能优异。本发明的复合钠离子固态电解质材料不仅在离子电导率方面具有优异表现,同时相比于硫化物的稳定电压窗口窄(~1.7-2.6v vs na/na+)的问题,本发明所述的复合钠离子固态电解质材料具有宽的稳定电化学窗口(~1.5-4.0v vs na/na+),如图6所示,从而可以匹配三元高压正极材料而不发生自身分解。且通过对实施例6实验数据分析,本发明提出的一种具有普适性的提高固态电解质性能的策略,有利于该复合电解质材料在全固态电池中发挥更好的性能以及匹配高压正极材料,为未来全固态电池实现高能量密度创造了可能性。

17、以上优点主要来源于使用球磨给予能量,图7给出复合钠离子固态电解质材料实现了卤化物包覆硫化物的结构,扩宽了其电压窗口,抑制了匹配三元高压正极之后出现的电解质自分解问题以及与三元高压正极的界面副反应,提高了界面稳定性。并且其高离子电导率也保证了其具有优异的倍率性能。

技术特征:

1.一种复合钠离子固态电解质的制备方法,其特征在于:具体步骤如下,

2.一种复合钠离子固态电解质,其特征在于:是由权利要求1所述的方法制备得到。

3.权利要求2所述的一种复合钠离子固态电解质在组装全固态电池中的应用。

4.如权利要求3所述的一种复合钠离子固态电解质在组装全固态电池中的应用,其特征在于:在ar气氛围下,在内径为8~15mm的ptfe材质的全固态模具的底部分布均匀的加入混合正极粉末5~10mg,然后在混合正极粉末的上面添加复合钠离子固态电解质粉末70~90mg,再在复合钠离子固态电解质粉末的上面分布均匀的加入负极粉末20~40mg,最后在全固态模具的上下两端施加2~4t的压力并保压固定,从而组装得到全固态电池;混合正极粉末为nani0.33fe0.33mn0.33o2、复合钠离子固态电解质和碳纳米纤维三种材料以质量比50:50: 5混合后得到;负极粉末为na2sn合金粉末,na和sn的摩尔比为2:1。

技术总结

一种复合钠离子固态电解质、制备方法及其应用,属于钠离子电池技术领域。本发明首先是以氯化钠、无水氯化钇、氯化锆为原料,经研磨、球磨、烧结制备Na<subgt;2.25</subgt;Y<subgt;0.25</subgt;Zr<subgt;0.75</subgt;Cl<subgt;6</subgt;;再以硫化钠与五硫化二磷为原料,经球磨、烧结制备Na<subgt;3</subgt;PS<subgt;4</subgt;;最后将两者混合后球磨,从而得到具有高的离子电导率和宽的稳定电化学窗口的复合钠离子固态电解质。本发明首次在固态电解质体系下提出通过球磨合成硫化物与卤化物复合电解质的策略,提出了一种具有普适性的提高固态电解质性能的方法,有利于该复合钠离子固态电解质材料在全固态电池中发挥更好的性能以及匹配高压正极材料,为未来全固态电池实现高能量密度创造了可能性。

技术研发人员:杜菲,姚诗余,冯宇,陈楠

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!