碳化硅镀铜预置金锡热沉结构及其加工工艺的制作方法

本技术涉及激光器芯片散热的,尤其涉及一种碳化硅镀铜预置金锡热沉结构及其加工工艺。

背景技术:

1、目前我国新能源汽车电机驱动逆变器中igbt模块、大功率led、半导体激光器泵浦源等功率器件的散热模块大部分采用氧化铝或氮化铝dbc(directbonding copper)覆铜热沉散热解决方案。由于dbc工艺需要高温将铜箔烧结在基板表面,然后湿法刻蚀出所需电路图形。在这个过程中烧结时的高温会降低材料的性能,湿法刻蚀厚铜时,长时间的刻蚀过程中,刻蚀液对铜层底部的过度腐蚀,铜侧面不垂直会对散热产生不利影响。所以这种方式导热和可靠性方面的瓶颈使得这种散热解决方案不在适应新的半导体材料。

2、现阶段的氮化铝覆铜预置金锡热沉结构,氮化铝双面覆铜虽然解决了散热,热匹配问题,预置金锡提高了芯片焊接的装配效率,但是由于氮化铝的热导率只有200w/m-k,铜的热导率在399w/m-k,在激光器芯片功率只有5w到20w时氮化铝覆铜预置金锡热沉结构可以满足基本的装配要求,但是随着激光器芯片的功率越来越大,单颗芯片的功率提升至30-45w以上,这时就需要更高的散热效率,否则激光器芯片工作时很容易因为散热不良而失效。

技术实现思路

1、本技术提供一种碳化硅镀铜预置金锡热沉结构及其加工工艺,以解决背景技术中激光器芯片的功率越来越大,氮化铝双面覆铜的散热不良,导致激光器芯片失效的技术问题。

2、为解决上述技术问题,本技术采用的一个技术方案是:提供一种碳化硅镀铜预置金锡热沉结构及其加工工艺,所述碳化硅镀铜预置金锡热沉结构包括碳化硅基板、第一铜板、第二铜板、预置金锡层,所述第一铜板设于所述碳化硅基板的反面,所述第二铜板设于所述碳化硅基板的正面,所述碳化硅基板的厚度比所述第一铜板、所述第二铜板的厚度大,所述碳化硅基板的宽度比所述第一铜板、所述第二铜板的宽度大,所述第一铜板的厚度和所述第二铜板的厚度相同,所述第一铜板的宽度比所述第二铜板的宽度小,所述预置金锡层设于所述第二铜板外侧,所述预置金锡层的宽度与所述第二铜板的宽度相同。

3、通过采用上述技术方案,将铜层电镀在陶瓷基板两面的表面形成铜-碳化硅-铜的结构,陶瓷基板采用碳化硅基板,碳化硅是第三代半导体材料具有耐高温、耐腐蚀、高稳定性、高热导率,碳化硅的导热率大于390w/m-k,与铜的热导率(397w/m-k左右)非常接近,有良好的导热效果,第一铜板的宽度比第二铜板的宽度小,芯片做在第二铜板的边缘不影响其出光的散射,保证了芯片的功率,得到碳化硅预置金锡热沉,以满足大功率激光器芯片对热沉散热和装配焊接工艺的要求。

4、可选的,所述碳化硅镀铜预置金锡热沉结构包括种子层,所述种子层设于所述碳化硅基板的正面和反面,所述种子层分别设于所述第一铜板、所述第二铜板与所述碳化硅基板连接之间,所述种子层为钛钨金属混合物。

5、通过采用上述技术方案,在碳化硅基板的两面设置种子层可使第一铜板和第二铜板电镀到碳化硅基板上,起到承载过渡的作用,钛钨金属混合物附着在碳化硅基板的正反面,与第一铜板和第二铜板结合,便于铜镀在碳化硅基板上,钛钨金属混合物具有高强度、耐腐蚀性和高温稳定性,使得整体结构较为稳定。

6、可选的,所述预置金锡层的合金比例为au80:sn20。

7、通过采用上述技术方案,整体散热效果好且满足大功率激光器芯片对热沉散热和装配焊接工艺的要求。

8、可选的,所述碳化硅基板的厚度为0.5毫米,所述第一铜板和所述第二铜板的厚度为0.075毫米。

9、通过采用上述技术方案,其整体结构性较为稳定且导热效果较好,便于芯片散热。

10、可选的,所述第二铜板上设有线路层。

11、通过采用上述技术方案,线路层连接第二铜板和芯片,使芯片与铜板电性连接。

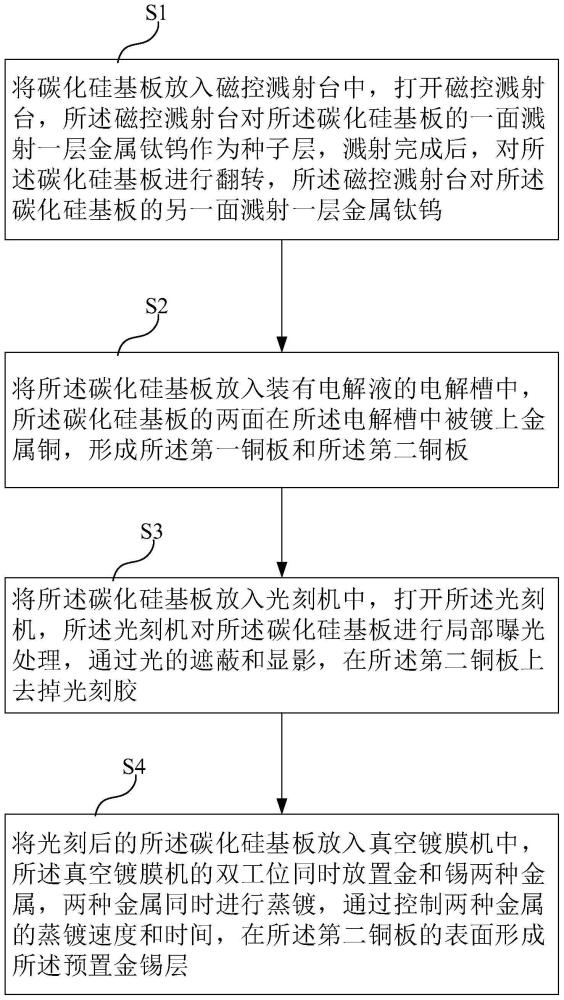

12、一种具有所述碳化硅镀铜预置金锡热沉结构的加工工艺,其特征在于,所述碳化硅镀铜预置金锡热沉结构的加工工艺包括以下步骤:

13、将碳化硅基板放入磁控溅射台中,打开磁控溅射台,所述磁控溅射台对所述碳化硅基板的一面溅射一层金属钛钨作为种子层,溅射完成后,对所述碳化硅基板进行翻转,所述磁控溅射台对所述碳化硅基板的另一面溅射一层金属钛钨;

14、将所述碳化硅基板放入装有电解液的电解槽中,所述碳化硅基板的两面在所述电解槽中被镀上金属铜,形成所述第一铜板和所述第二铜板;

15、将所述碳化硅基板放入光刻机中,打开所述光刻机,所述光刻机对所述碳化硅基板进行局部曝光处理,通过光的遮蔽和显影,在所述第二铜板上去掉光刻胶;

16、将光刻后的所述碳化硅基板放入真空镀膜机中,所述真空镀膜机的双工位同时放置金和锡两种金属,两种金属同时进行蒸镀,通过控制两种金属的蒸镀速度和时间,在所述第二铜板的表面形成所述预置金锡层。

17、通过采用上述技术方案,避免了高温对材料和线路结构的影响,采用薄膜与光刻显影技术,使基板上的线路结构更加精细,有出色的可焊性和引线键合组装特性着适合精密的电子封装,采用电镀铜的方式不会对铜层造成过度腐蚀,更有利与散热,得到碳化硅预置金锡热沉,以满足大功率激光器芯片对热沉散热和装配焊接工艺的要求。

18、可选的,在所述将所述碳化硅基板放入装有电解液的电解槽中,所述碳化硅基板的两面在所述电解槽中被镀上金属铜,形成所述第一铜板和所述第二铜板的步骤之后,对所述第二铜板的表面进行电镀镍金。

19、通过采用上述技术方案,电镀镍金使金锡能顺利镀在第二铜板上,以满足对键合金丝引线的要求

20、可选的,在所述将碳化硅基板放入磁控溅射台中,打开磁控溅射台,所述磁控溅射台对所述碳化硅基板的一面溅射一层金属钛钨作为种子层,溅射完成后,对所述碳化硅基板进行翻转,所述磁控溅射台对所述碳化硅基板的另一面溅射一层金属钛钨的步骤之前,将所述磁控溅射台打开,并对所述磁控溅射台进行设备检测,确保所述磁控溅射台能够正常运行。

21、通过采用上述技术方案,在运行之前对磁控溅射台进行设备检测,提高工艺安全性和效率,防止在运行中出现故障,影响加工效率。

22、可选的,在所述将碳化硅基板放入磁控溅射台中,打开磁控溅射台,所述磁控溅射台对所述碳化硅基板的一面溅射一层金属钛钨作为种子层,溅射完成后,对所述碳化硅基板进行翻转,所述磁控溅射台对所述碳化硅基板的另一面溅射一层金属钛钨的步骤之前,对所述碳化硅基板进行表面清洗,保证所述碳化硅基板表面无杂质。

23、通过采用上述技术方案,防止在磁控溅射时有杂质混合在其中,影响产品质量,导致导热效率受到影响,进而影响散热效率。

24、可选的,在所述将所述碳化硅基板放入装有电解液的电解槽中,所述碳化硅基板的两面在所述电解槽中被镀上金属铜的步骤之后,对所述碳化硅基板上的金属铜进行研磨抛光处理。

25、通过采用上述技术方案,第一铜板和第二铜板的表面进行抛光达到需要的表面质量,使表面粗糙度达到ra小于0.05微米。

26、本技术的有益效果是:本技术提供一种碳化硅镀铜预置金锡热沉结构及其加工工艺,碳化硅镀铜预置金锡热沉结构中的铜-碳化硅-铜的结构有良好的导热效果,第一铜板的宽度比第二铜板的宽度小,芯片做在第二铜板的边缘不影响其出光的散射,保证了芯片的功率,其结构简单,不会对铜层造成过度腐蚀,更有利于散热,得到的碳化硅预置金锡热沉,以满足大功率激光器芯片对热沉散热和装配焊接工艺的要求。

- 还没有人留言评论。精彩留言会获得点赞!