一种太阳能电池及其制造方法与流程

本发明涉及光伏,尤其涉及一种太阳能电池及其制造方法。

背景技术:

1、目前太阳电池作为新的能源替代方案,使用越来越广泛。其中,光伏太阳电池是将太阳的光能转换为电能的装置。具体的,太阳电池利用光生伏特原理产生载流子,然后使用电极将载流子引出,从而利于将电能有效利用。

2、但是,现有的低温太阳能电池如异质结电池中,由于电极是由低温金属化形成的,电极与的导电掺杂层之间的结合力较低,导致电极由导电掺杂层上脱离的风险较高,降低太阳能电池的结构可靠性。

技术实现思路

1、本发明的目的在于提供一种太阳能电池及其制造方法,用于增大电极与硅基底上的导电掺杂层之间的结合力,降低电极由导电掺杂层上脱离的风险,提高太阳能电池的结构稳定性。

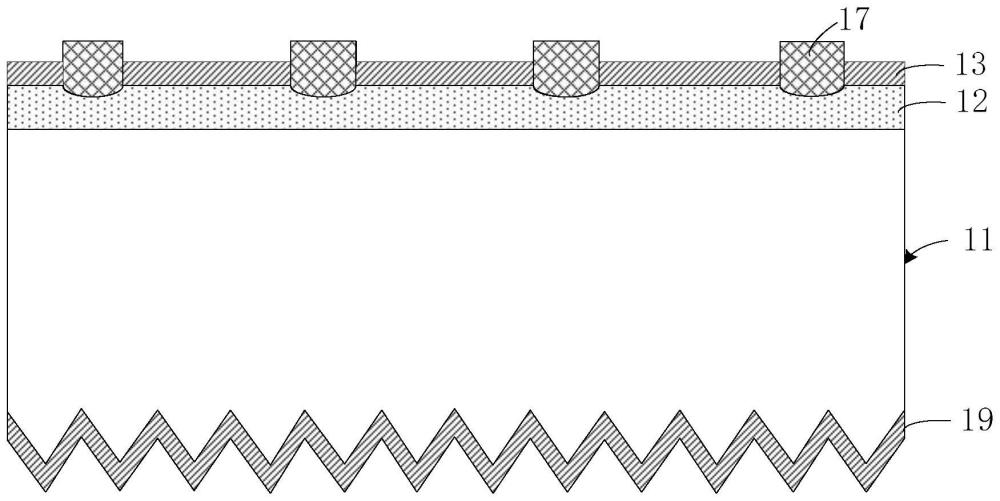

2、为了实现上述目的,第一方面,本发明提供了一种太阳能电池,该太阳能电池包括:硅基底、表面钝化层和电极。硅基底具有相对的第一面和第二面;第一面和/或第二面具有导电掺杂层。表面钝化层层叠在导电掺杂层背离硅基底的一侧。表面钝化层内设有贯穿的导电窗口,导电窗口露出导电掺杂层的至少部分区域。导电掺杂层暴露在导电窗口的部分的背离硅基底的一侧形成有凹槽,且凹槽的表面布设有若干孔洞。电极形成在凹槽上,且与导电掺杂层电性耦合。

3、采用上述技术方案的情况下,在本发明提供的太阳能电池中,表面钝化层可以对导电掺杂层的表面进行钝化,降低载流子复合速率。因该表面钝化层为不导电的绝缘层,故表面钝化层内设有贯穿的导电窗口,该导电窗口露出导电掺杂层的至少部分区域。并且,导电掺杂层暴露在导电窗口的部分的背离硅基底的一侧形成有凹槽,该凹槽的表面布设有若干孔洞。此时,凹槽的表面具有凹凸不平的表面特征,利于增大凹槽表面的粗糙度和比表面积。基于此,与现有太阳能电池中电极形成在表面较为平坦的导电掺杂层上相比,本发明提供的太阳能电池中电极形成在表面凹凸不平的凹槽上时,导电掺杂层暴露在导电窗口的部分与电极之间的接触面积较大,利于增大电极与导电掺杂层之间的结合力,增强二者之间的连接强度,降低电极由导电掺杂层上脱离的风险,提高太阳能电池的结构可靠性;同时,还可以降低电极与导电掺杂层之间的接触电阻,提高接触性能,进一步提升太阳能电池的光电转换效率。

4、作为一种可能的实现方案,上述凹槽的表面粗糙度大于等于0.3μm、且小于等于0.5μm。

5、采用上述技术方案的情况下,凹槽的表面粗糙度在上述范围内,可以防止因凹槽的表面粗糙度较小使得电极与凹槽表面之间的接触面积较小,确保电极与导电掺杂层之间具有较高的连接强度和良好的接触性能。另外,凹槽形成在导电掺杂层暴露在导电窗口的部分背离硅基底的一侧,并且凹槽内布设的孔洞为向导电掺杂层内凹入的凹陷结构。基于此,可以理解的是,凹槽内布设的孔洞的数量和/或尺寸越大时,利于增大凹槽的表面粗糙度。而当凹槽的表面粗糙度较大时,导电掺杂层暴露在导电窗口的部分对应的被去除量越大,以在凹槽表面形成数量和/或尺寸越大的孔洞。在此情况下,凹槽的表面粗糙度在上述范围内,可以防止因凹槽的表面粗糙度较大而导致导电掺杂层暴露在导电窗口的部分在形成凹槽后其剩余部分的厚度较小,确保导电掺杂层具有较高的载流子分流能力,降低载流子复合速率,进一步提高太阳能电池的光电转换效率。

6、作为一种可能的实现方案,上述孔洞为类半球状孔洞。

7、采用上述技术方案的情况下,当凹槽的表面布设的孔洞为类半球状孔洞时,沿孔洞的深度方向,孔洞洞口的截面尺寸最大,便于向孔洞内填充用于制造电极或导电接触层的导电材料,利于使得电极或导电接触层能够与导电掺杂层对应凹槽部分的各区域表面接触,确保电极与导电掺杂层之间具有较大的结合力和良好的接触性能。

8、作为一种可能的实现方案,上述孔洞的孔径为纳米级。在此情况下,孔洞的孔径较小,利于防止导电掺杂层暴露在导电窗口的部分在形成表面布设有孔洞的凹槽后其剩余部分的厚度较小,确保导电掺杂层具有较高的载流子分流能力,降低载流子复合速率,进一步提高太阳能电池的光电转换效率。

9、作为一种可能的实现方案,上述孔洞的孔径大于等于20nm、且小于等于100nm。

10、采用上述技术方案的情况下,孔洞的孔径在上述范围内,可以防止因孔洞的孔径较小而导致凹槽的表面粗糙度较小、以及难以向尺寸较小的孔洞内填充用于制造电极或导电接触层的导电材料,确保电极与导电掺杂层之间具有较高的连接强度和良好的接触性能。另外,还可以防止因孔洞的孔径过大而导致导电掺杂层暴露在导电窗口的部分在形成表面布设有孔洞的凹槽后其剩余部分的厚度较小,确保导电掺杂层具有较高的载流子分流能力,降低载流子复合速率,进一步提高太阳能电池的光电转换效率。

11、作为一种可能的实现方案,沿硅基底的厚度方向,导电掺杂层位于凹槽下方部分的最小厚度大于20nm。

12、采用上述技术方案的情况下,在太阳能电池处于工作状态下,硅基底包括的导电掺杂层能够有效对导电类型相反的光生载流子进行分流并收集。基于此,沿硅基底的厚度方向,导电掺杂层位于凹槽下方部分的最小厚度大于20nm,可以防止导电掺杂层暴露在导电窗口的部分在形成表面布设有孔洞的凹槽后其剩余部分的厚度较小,确保导电掺杂层具有较高的载流子分流能力,降低载流子复合速率,进一步提高太阳能电池的光电转换效率。

13、作为一种可能的实现方案,上述电极与凹槽的至少部分表面直接接触。或者,上述太阳能电池还包括导电接触层,导电接触层至少部分位于凹槽内。电极通过导电接触层与导电掺杂层电性耦合。

14、采用上述技术方案的情况下,电极可以通过与凹槽的至少部分表面直接接触的方式与导电掺杂层电性耦合,或者也可以通过导电接触层与凹槽的至少部分表面间接接触的方式,与导电掺杂层电性耦合。可见,电极与凹槽之间具有至少上述两种接触方式,方便根据不同实际应用场景的需求,选择合适方案,利于提高本发明提供的太阳能电池在不同应用场景下的适用性。

15、作为一种可能的实现方案,上述凹槽的侧面为向两侧凹陷的弧形表面。

16、采用上述技术方案的情况下,在其它因素相同的情况下,与凹槽的侧面为垂直于硅基底表面的平面相比,当凹槽的侧面为向两侧凹陷的弧形表面时,凹槽的侧面具有更大的表面积,可以进一步增大电极与导电掺杂层之间的接触面积,进一步降低电极由导电掺杂层上脱离的风险、且提升电极的接触性能。

17、作为一种可能的实现方案,上述凹槽的纵截面呈碗状。在此情况下,凹槽的侧面为向两侧凹陷,可以增大凹槽侧面的表面积,以进一步降低电极由导电掺杂层上脱离的风险、且提升电极的接触性能。另外,当凹槽的纵截面呈碗状时,凹槽的形貌较为规则,防止向凹槽内填充用于制造电极或导电接触层的导电材料的过程中出现空隙等不良问题的发生,确保太阳能电池具有较高的良率。

18、作为一种可能的实现方案,上述表面钝化层的材料包括氮化硅。在此情况下,因氮化硅具有较高的电阻率,故当表面钝化层的材料包括氮化硅时,利于提高表面钝化层的绝缘性能。另外,材料包括氮化硅的表面钝化层对导电掺杂层也具有良好的钝化效果,利于降低载流子复合速率,提高太阳能电池的光电转换效率。

19、第二方面,本发明提供了一种太阳能电池的制造方法,该太阳能电池的制造方法包括:首先,提供一硅基底,硅基底具有相对的第一面和第二面。接下来,在第一面和/或第二面形成导电掺杂层。接下来,在导电掺杂层背离硅基底的一侧形成表面钝化层。接着,在表面钝化层上形成贯穿的导电窗口,以使得至少部分导电掺杂层从导电窗口处露出。接下来,在导电掺杂层暴露在导电窗口的部分的背离硅基底的一侧形成凹槽;并在凹槽的表面形成若干孔洞。然后,在凹槽上形成电极,并使电极与导电掺杂层电性耦合。

20、本发明中第二方面的有益效果,可以参考第一方面及其各种实现方式中的有益效果分析,此处不赘述。

21、作为一种可能的实现方案,采用激光刻蚀工艺形成导电窗口。

22、采用上述技术方案的情况下,激光刻蚀工艺具有较高的刻蚀精度,因此在采用激光刻蚀工艺形成开设在表面钝化层内的导电窗口时,可以提高导电窗口的形成精度,进而提高电极的形成精度,提高所制造的太阳能电池的良率。

23、作为一种可能的实现方案,采用湿法刻蚀工艺在导电掺杂层暴露在导电窗口的部分的背离硅基底的一侧形成凹槽,并在凹槽的表面形成若干孔洞。其中,湿法刻蚀工艺的刻蚀液含有氟化氢铵和/或氟化铵。

24、采用上述技术方案的情况下,上述刻蚀液能够将开设导电窗口后残留在导电掺杂层上的硅残渣、以及刻蚀后形成在导电掺杂层暴露在导电窗口部分上的氧化物去除,确保后续形成在凹槽上的电极与导电掺杂层之间具有良好的接触性能。另外,在采用湿法刻蚀工艺形成凹槽的同时,可以通过刻蚀液对导电掺杂层的咬蚀作用,在凹槽的表面形成孔洞。再者,在实际的应用过程中,表面钝化层的材料通常包括氮化硅。与氟化氢溶液相比,含有氟化氢铵和/或氟化铵的刻蚀液酸性适中。具体的,刻蚀液既能溶解上述氧化物和硅残渣,又不会对材料包括氮化硅的表面钝化层造成较大影响,防止形成凹槽过程中,刻蚀液对表面钝化层过度腐蚀,确保表面钝化层具有较好钝化效果、以及同时确保导电窗口和电极具有较高的成型精度。

25、作为一种可能的实现方案,上述刻蚀液中含有添加剂。添加剂包括3-乙基丁氧基丙胺、苯胺酸、苯甲酸钠和乙酸钠中的至少一种。

26、采用上述技术方案的情况下,3-乙基丁氧基丙胺、苯胺酸、苯甲酸钠和乙酸钠在刻蚀液中具有良好的溶解度和分散性,且容易在表面钝化层的表面形成阻碍氟化氢铵和/或氟化铵与表面钝化层接触的空间位阻,从而在形成凹槽的过程中刻蚀液对表面钝化层的腐蚀率极低,进一步提高表面钝化层对导电掺杂层的钝化效果、以及进一步提高导电窗口和电极的成型精度。

27、作为一种可能的实现方案,上述刻蚀液中,添加剂的浓度大于等于0.5ml/l、且小于等于5ml/l。

28、采用上述技术方案的情况下,刻蚀液中添加剂的浓度在上述范围内,可以防止因添加剂的浓度较小而导致通过添加剂在表面钝化层的表面形成的空间位阻作用较弱,确保刻蚀液对表面钝化层的腐蚀效率较低。另外,还可以防止添加剂的浓度较大而导致刻蚀液对硅残渣和氧化物的腐蚀效果、以及影响凹槽和孔洞的形成,确保电极与导电掺杂层之间具有较高的连接强度和接触性能。

29、作为一种可能的实现方案,上述刻蚀液中含有表面活性剂。表面活性剂包括全氟三乙胺、全氟己基磺酰铵和全氟己基磺酰氟中的至少一种。

30、采用上述技术方案的情况下,当采用电镀工艺制造电极时,刻蚀液中含有的表面活性剂可以降低电镀预处理液的表面张力,使其对形成在凹槽表面、且尺寸较小的孔洞具有较强的浸润性,从而利于向孔洞内填充制造电极的金属材料,确保电极与导电掺杂层之间具有较大的接触面积。其次,上述全氟三乙胺、全氟己基磺酰铵和全氟己基磺酰氟均具有良好的润湿性能,能够确保电镀预处理液对凹槽表面的孔洞具有较强的浸润性。

31、作为一种可能的实现方案,上述刻蚀液中,表面活性剂的浓度大于等于0.01ml/l、且小于等于0.2ml/l。

32、采用上述技术方案的情况下,表面活性剂的浓度在上述范围内,可以防止因表面活性剂的浓度较小使得电镀预处理液对凹槽表面的孔洞的浸润性较差而导致电镀时电极材料未填充或未完全填充满孔洞,确保电极与导电掺杂层之间不存在空隙,确保电机与导电掺杂层之间具有较大的接触面积。另外,还可以防止因表面活性剂的浓度较大使得部分表面活性分子无法接触到水而导致这部分表面活性剂根本无法发挥作用,提高表面活性剂的利用率、以及降低表面活性剂的损耗量。

33、作为一种可能的实现方案,在刻蚀液中,氟离子的浓度大于等于2g/l、且小于等于13g/l。

34、采用上述技术方案的情况下,刻蚀溶中,主要是通过氟离子与氧化物中的硅离子,或氟离子与硅原子反应形成四氟化硅的方式,实现氧化物和硅残渣的去除、以及凹槽的形成。基于此,刻蚀液中氟离子的浓度在上述范围内,可以防止因氟离子的浓度较小而导致刻蚀液对上述硅残渣和氧化物的刻蚀效果较差,确保电极与导电掺杂层之间具有良好的接触性能;同时,还可以防止刻蚀液刻蚀形成凹槽和孔洞的速率较低,利于提高制造效率。另外,还可以防止因氟离子的浓度较大而导致凹槽和孔洞的形成速率较快而难以调控刻蚀结束时间,确保凹槽和孔洞的形貌满足工作要求;同时,还可以防止在形成凹槽和孔洞的过程中刻蚀液对表面钝化层的影响较大,确保表面钝化层具有良好的钝化效果、以及较高的导电窗口成型精度。

35、作为一种可能的实现方案,上述湿法刻蚀工艺对应的刻蚀时间大于等于10s、且小于等于60s。

36、采用上述技术方案的情况下,在一定范围内,湿法刻蚀工艺对应的刻蚀时间与凹槽和孔洞的形成尺寸成正比,因此刻蚀时间在上述范围内,可以防止因刻蚀时间较短使得凹槽的形成深度和孔洞的孔径较小而导致凹槽的表面粗糙度较低,确保电极与导电掺杂层对应凹槽的部分之间的接触面积较大。另外,还可以防止因刻蚀时间较长而导致凹槽的形成深度和孔洞的孔径较大而导致导电掺杂层剩余在凹槽下方的部分的厚度较小,确保导电掺杂层具有良好的载流子分流能力,进而确保太阳能电池具有良好的工作性能。

37、作为一种可能的实现方案,上述湿法刻蚀工艺对应的工艺温度大于等于15℃、且小于等于30℃。该情况下的有益效果与湿法刻蚀工艺对应的刻蚀时间大于等于10s、且小于等于60s的有益效果相似,此处不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!