一种晶圆真空搬运机械手的制作方法

本发明涉及及晶圆加工,具体涉及一种晶圆真空搬运机械手。

背景技术:

1、晶圆在制造加工过程中,需要通过机械手臂进行位置的更改;但在现有的机械手臂的结构中仅设有一处装夹部件,需要在上下料上浪费较多的时间,同时在装夹过程中晶圆受到的约束比较少稳定性较低,容易出现晶圆摇晃摆动的现象发生,不利于机械臂将晶圆运输到特定的位置,降低了晶圆的加工精度。

2、现有技术提供了一些解决方案,例如专利kr101679410b1,该发明提供了一种定位组件,该定位组件安装在机械臂前端的端部,同时定位组件上设置有多个支撑叶片,支撑叶片能够使多个半导体晶圆相互平行,上下间隔。并且可以通过改变支撑叶片上下间隔的间距使得半导体晶圆周缘部受到不同的支撑力。同时该定位组件具备弹性变形的螺旋弹簧和使螺旋弹簧上下弹性变形的操作机构以及具备夹持螺旋弹簧升降的活塞轴。进而矫正装载的晶圆以及减少晶圆边缘处受到的磨损,提高加工的效率。

3、但是该发明仍存在有不足的地方,即无法调整定位组件所处的位置,进而无法有效装夹各个尺寸不一的晶圆,同时晶圆在卡进定位组件时仍容易出现磨损的现象,在此,发明人认为还具有很大的改进空间。

技术实现思路

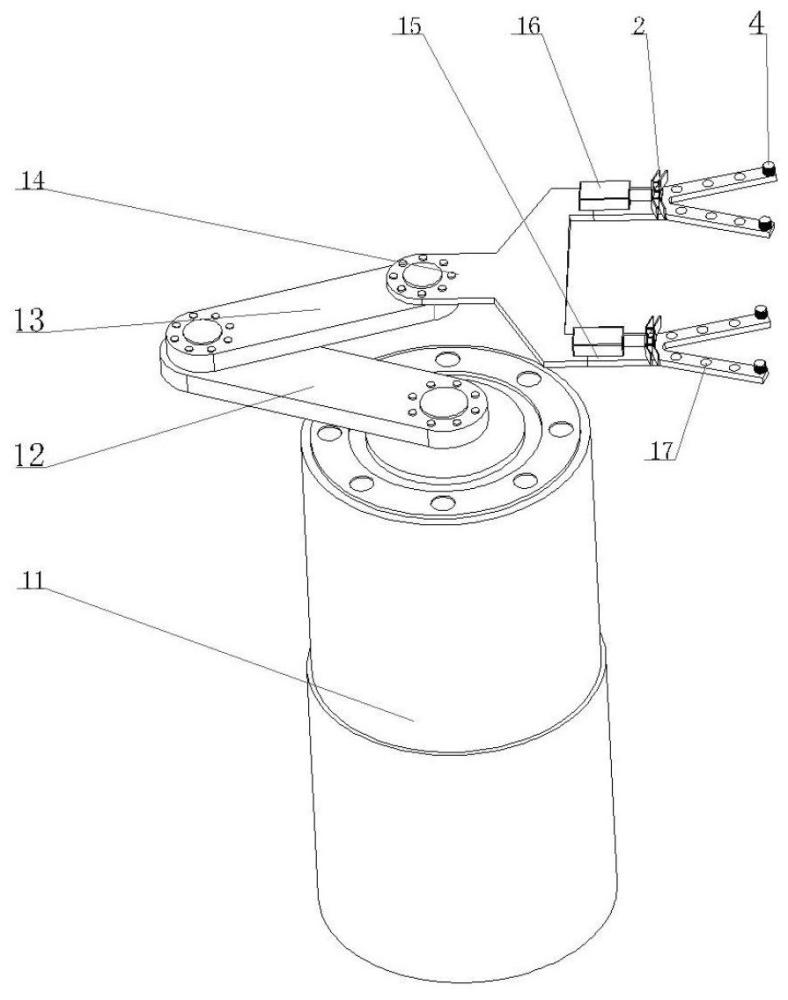

1、为了提高晶圆装卸搬运的效率,同时减少晶圆夹持过程中受到的磨损。本发明提供了一种晶圆真空搬运机械手,该搬运机械手包括,基座,基座上转动连接有第二臂体,第二臂体上转动连接有第一臂体,第一臂体上转动连接有第一基板,第一基板一端连接有放置基体,第一基板一侧设置有至少两个第一电机,第一电机输出端连接有推移组件,推移组件包括至少三块推移基板,其中一块推移基板侧面连接有第一伸缩杆,第一伸缩杆一端连接有第一推板。

2、进一步地,基座内设置有可用于推动第二臂体上升下降的电机,具体技术步骤可参考专利cn113437009b,即电机带动第二臂体上下位移实现晶圆取片和搬运的步骤,并且本发明中,放置基体包括有至少两块向外侧延伸的板体,该板体上设置有吸附基体,该吸附基体包括有导气管和吸盘,吸盘底部连接有导气管,通过导气管吸气排气进而控制晶圆的吸附程度,该吸附基体包括有吸盘与导气管等,吸盘等均设于放置基体内,可通过导气管抽吸气体进而对晶圆产生一定的吸附力,目的是使被夹取的晶圆更加稳固。更进一步地,推移基板与第一电机之间采用液压杆连接,当需要机械手装夹晶圆时,则第一电机反转将推移基板带回初始位置,同时第一臂体和第二臂体转动取走晶圆。

3、本发明中,推移基板之间固定连接,推移组件还包括有至少两处转动轴,第一推板左右两处均与转动轴连接,转动轴一侧还连接有第二推板。

4、进一步地,第一推板以及第二推板均与晶圆表面接触,为了防止晶圆表面受磨损因此第一推板以及第二推板均采用柔性材质,此外,在第一推板以及第二推板上设置有卡紧片,卡紧片侧面设置有滑轨,使得卡紧片能相对第一推板以及第二推板上下滑移进而可以调整晶圆所处的高度,并且卡紧片能够夹住晶圆的边缘,避免在装夹过程中出现晶圆脱落的现象发生。

5、本发明中,推移基板与第一推板之间设置有第一伸缩杆,第一伸缩杆外侧套设有第三弹簧,第三弹簧端部分别与推移基板和第一推板表面连接。

6、进一步地,当晶圆在第一电机的推动作用下逐渐卡入限位环槽时,使得第一推板与推移基板之间设置的第一伸缩杆受晶圆的反作用力而发生收缩,当卸下晶圆时受第三弹簧的作用力影响下第一伸缩杆重新回到原来的长度,设置第一伸缩杆以及第三弹簧一方面能够避免晶圆在推入限位环槽时前后两侧均收到挤压力而导致晶圆变形,另一方面通过设置第一伸缩杆以及第三弹簧能够吸收晶圆装夹过程中产生的震动,避免晶圆装夹前后推移组件发生偏移。

7、本发明中,第二推板与推移基板之间设置有缓冲组件,缓冲组件包括第二环板,第二环板表面环绕布设有至少三块连接板,连接板上连接有至少两根第二伸缩杆,第二伸缩杆一端连接有第一环板,第二环板与推移基板固定连接。

8、进一步地,缓冲组件设置于第二推板以及推移基板之间的目的在于,在机械手搬运晶圆时,由于侧面设置的推移基板不会发生摆动,第二推板与第一推板之间通过设置的转动轴转动连接,第二推板与第一推板呈夹角的形式将晶圆的边缘处环抱便于晶圆在吸附基体完全吸附前对晶圆径向预定位以及起到了稳固的作用,再者,第一推板以及第二推板能够实现对晶圆的边沿处有多点位接触扩大了装夹的接触面积。

9、本发明中,放置基体一端设置有限位组件,限位组件包括限位套,限位套中心开设有通孔,该通孔内安装有限位块,限位套内还连接有压板,压板与限位块配合安装,限位块一端连接有第二活塞杆,第二活塞杆外侧套设有第一弹簧,第一弹簧上端与压板连接,第二活塞杆一端连接有固定基座,固定基座上端设有第一弹簧。

10、进一步地,限位套侧面开设的限位环槽能够与晶圆边缘形成抵接,同时限位套采用柔性材质,具有一定的延展性,当第二活塞杆伸长时侧面的限位环槽同样会扩大以此适配边缘较厚的晶圆,通过设置第二活塞杆能够进一步扩大限位环槽与晶圆的接触面积,对晶圆提供一定的支撑力。并且由于晶圆夹持过程中,在推移基板上的卡紧片夹起晶圆时,晶圆边缘可能会因为自身重力原因可能会导致其水平度发生变化,并且卡紧片与晶圆另一侧卡紧的限位环槽并不总是处于同一高度,因此可通过调整第二活塞杆的高度进而控制侧面限位环槽的高度以控制晶圆所处的水平高度。

11、本发明中,限位套外侧设置有阵列布设有限位环槽,限位套内壁排布设有限位板,限位板分别设于限位环槽上下侧,限位板中心开设有第一孔体,第一孔体内设有第一弹簧。

12、进一步地,限位板的是水平间隔布设的,限位板之间的限位套外壁上设置限位环槽,由于限位套本身是柔性材质且具有一定的延展性,因而设置限位板对限位套起到一定的固定位置的作用,且在机械手带动晶圆移动的过程中晶圆可能产生的抖动等能量能够通过限位套并传递至压板以及第一弹簧上达成减振的效果,避免或降低晶圆的抖动甚至抖动产生的折断等问题出现。

13、本发明与现有技术相比,其技术特点在于:设置有推移组件,当晶圆在第一电机的推动作用下逐渐卡入限位环槽时,使得第一推板与推移基板之间设置的第一伸缩杆受晶圆的反作用力而发生收缩,当卸下晶圆时受第三弹簧的作用力影响下第一伸缩杆重新回到原来的长度,设置第一伸缩杆以及第三弹簧一方面能够避免晶圆在推入限位环槽时前后两侧均收到挤压力而导致晶圆变形,另一方面通过设置第一伸缩杆以及第三弹簧能够吸收晶圆装夹过程中产生的震动,避免晶圆装夹前后推移组件发生偏移。

技术特征:

1.一种晶圆真空搬运机械手,包括,基座(11),所述基座(11)上转动连接有第二臂体(12),所述第二臂体(12)上转动连接有第一臂体(13),所述第一臂体(13)上转动连接有第一基板(14),其特征在于,所述第一基板(14)一端连接有放置基体(15),所述第一基板(14)一侧设置有至少两个第一电机(16),所述第一电机(16)输出端连接有推移组件(2),所述推移组件(2)具有三块推移基板(21),其中一块推移基板(21)侧面连接有第一伸缩杆(22),所述第一伸缩杆(22)一端连接有第一推板(23),相邻的推移基板(21)之间采用固定连接方式,所述推移组件(2)还包括有至少两根转动轴(231),所述第一推板(23)侧方通过转动轴(231)连接有第二推板(24),

2.根据权利要求1所述的一种晶圆真空搬运机械手,其特征在于,所述放置基体(15)具有两块向外侧延伸的板体,该板体上设置有吸附基体(17)。

3.根据权利要求1所述的一种晶圆真空搬运机械手,其特征在于,所述第二推板(24)与推移基板(21)之间设置有缓冲组件(3),所述缓冲组件(3)包括第二环板(31),所述第二环板(31)表面环绕布设有至少三块连接板(32),所述连接板(32)上连接有至少两根第二伸缩杆(33),所述第二伸缩杆(33)一端连接有第一环板(34),所述第二环板(31)与所述推移基板(21)固定连接。

4.根据权利要求1所述的一种晶圆真空搬运机械手,其特征在于,所述放置基体(15)一端设置有限位组件(4),所述限位组件(4)包括限位套(41),所述限位套(41)中心开设有通孔,该通孔内安装有限位块(42),所述限位套(41)内还连接有压板(43),所述压板(43)与所述限位块(42)配合安装,所述限位块(42)一端连接有第二活塞杆(44),所述第二活塞杆(44)外侧套设有第一弹簧(45),所述第一弹簧(45)上端与所述压板(43)连接,所述第二活塞杆(44)一端连接有固定基座(46)。

5.根据权利要求4所述的一种晶圆真空搬运机械手,其特征在于,所述限位套(41)外侧设置有阵列布设有限位环槽(47),所述限位套(41)内壁排布设有限位板(48),所述限位板(48)中心开设有第一孔体(481),所述第一弹簧(45)设于所述第一孔体(481)内侧。

技术总结

本发明公开了一种晶圆真空搬运机械手,具体涉及晶圆加工技术领域。本发明提供的一种晶圆真空搬运机械手包括第一基板,第一基板上设置有推移组件,当推移组件在第一电机的推动作用下使晶圆逐渐卡入限位环槽时,第一推板与推移基板之间设置的第一伸缩杆受晶圆的反作用力而发生收缩,当卸下晶圆时受第三弹簧的作用力影响下第一伸缩杆重新回到原来的长度,设置第一伸缩杆以及第三弹簧一方面能够避免晶圆在推入限位环槽时前后两侧均收到挤压力而导致晶圆变形,并且设置有的第一伸缩杆以及第三弹簧能够吸收晶圆装夹过程中产生的震动,避免晶圆装夹前后推移组件发生偏移。

技术研发人员:陆敏杰,姜燕燕

受保护的技术使用者:无锡星微科技有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!