一种电芯的制作方法

本发明涉及电池,尤其涉及一种电芯。

背景技术:

1、动力电池作为新能源汽车的主要动力源,是电动汽车的核心部件之一,各大新能源汽车的企业为了提高动力电池的体积利用率,在电芯的形状上作出了各种研发和创新。例如,刀片电芯相较于其他方形电芯而言可大幅提高体积利用率,在同样的空间内能够装入更多电池模组。

2、其中,刀片电芯的防爆阀一般设置在盖板组件上,当电芯出现危险(短路、过充、过热等问题)时,防爆阀通过感受电芯内部气压变化及时开启,进行排气泄压,避免电芯爆炸或起火等风险。然而由于现有防爆阀设计中存在防爆阀设计无法匹配电芯体系或客户需求的问题,导致电芯安全风险较大,存在安全隐患。

技术实现思路

1、本发明的目的在于提供一种电芯,其防爆阀与盖板组件之间的连接可靠,不易产生疲劳开裂的情况,并且防爆阀的开启压力稳定,在防爆阀未开启时电芯保持密封性良好。

2、为达上述目的,本发明采用以下技术方案:

3、本发明提供一种电芯,该电芯包括:

4、电芯壳体,所述电芯壳体的至少一端形成敞口;

5、盖板组件,包括光铝板和防爆阀,所述光铝板为方形,所述光铝板嵌设于所述敞口处并与所述电芯壳体焊接连接;所述光铝板上设有第一安装孔,所述防爆阀设置于所述第一安装孔处,所述防爆阀包括开启部以及环绕所述开启部周向设置的环形焊接部,所述环形焊接部与所述光铝板焊接连接,所述开启部上设有首尾连接的粘连段和爆破段;

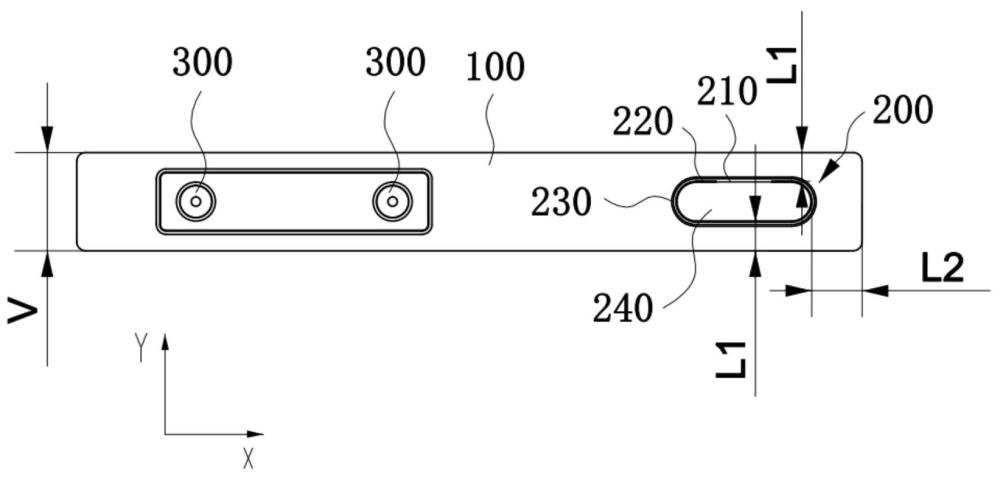

6、在所述光铝板与所述防爆阀的装配状态下,所述光铝板的宽度为v,所述爆破段与其邻近的所述光铝板宽度方向的侧边的距离为l1;

7、其中,所述爆破段与其邻近的所述光铝板宽度方向的侧边的距离l1满足:l1≥3mm;

8、所述光铝板的宽度v满足:v-2l1≥4mm。

9、可选地,所述防爆阀包括相对设置的两个第一直边以及相对设置的两个第一弧形边,所述粘连段为直线结构并平行于所述第一直边设置;

10、所述爆破段包括两个第二直边、相对设置的两个第二弧形边以及第三直边,所述第三直边的长度大于所述粘连段的长度,两个所述第二直边分别连接于所述粘连段的两端,所述第二弧形边的两端分别连接所述第二直边和所述第三直边,所述第一直边、所述第三直边与其邻近的所述光铝板宽度方向的侧边的距离均为l1。

11、可选地,位于外侧的所述第二弧形边与其邻近的所述光铝板长度方向的侧边的距离为l2;l2满足:l2≥7mm。

12、可选地,所述第一安装孔为台阶孔,所述台阶孔的轴线与所述光铝板的厚度方向平行,所述台阶孔包括同轴的大径段和小径段,所述大径段位于所述光铝板上背离所述电芯壳体的一侧,所述防爆阀嵌设于所述大径段;

13、其中,所述光铝板的厚度为t,所述大径段的厚度为a,所述小径段的厚度为b;

14、所述光铝板的厚度t满足:t=a+b;

15、所述大径段的厚度a满足:0.1t≤a≤0.5t。

16、可选地,所述环形焊接部为所述防爆阀上厚度最大的部分,所述环形焊接部的厚度为t1;

17、所述环形焊接部的厚度t1满足:a-0.1≤t1≤a+0.1。

18、可选地,所述开启部的厚度为t2,所述粘连段的厚度为t3,所述爆破段的厚度为t4;

19、其中,所述粘连段的厚度t3满足:0.4t2≤t3≤t2;

20、所述爆破段的厚度t4满足:0.2t2≤t4≤0.8t2,且t4<t3。

21、可选地,所述环形焊接部与所述光铝板之间形成第一焊缝,所述第一焊缝的熔深为h,所述熔深h满足:h≥0.3mm。

22、可选地,所述防爆阀采用金属合金材料制成,所述防爆阀的断裂延伸率为10%-65%。

23、可选地,所述盖板组件还包括极柱,所述光铝板上设有第二安装孔,所述极柱设置于所述第二安装孔处。

24、可选地,所述电芯为双极柱电芯,所述第二安装孔设置有两个,两个所述第二安装孔用于安装两个同极性的所述极柱。

25、本发明的有益效果为:

26、本发明提供一种电芯,包括电芯壳体和盖板组件,电芯壳体的一端形成敞口,盖板组件包括光铝板和防爆阀,光铝板设置为方形,光铝板嵌设于电芯壳体的敞口处并与电芯壳体焊接连接。防爆阀设置于光铝板上的第一安装孔处,防爆阀上设有首尾连接的粘连段和爆破段。在光铝板与防爆阀的装配状态下,光铝板的宽度为v,爆破段与其邻近的光铝板宽度方向的侧边的距离为l1,l1满足:l1≥3mm;v满足:v-2l1≥4mm。

27、通过采用上述的防爆阀的设计方案,可以保证光铝板与电芯壳体进行焊接时,防爆阀的爆破段不会开裂,防爆阀的开启压力稳定、可靠性高,电芯氦检合格,密封性良好。

技术特征:

1.一种电芯,其特征在于,包括:

2.根据权利要求1所述的电芯,其特征在于,所述防爆阀包括相对设置的两个第一直边以及相对设置的两个第一弧形边,所述粘连段为直线结构并平行于所述第一直边设置;

3.根据权利要求2所述的电芯,其特征在于,位于外侧的所述第二弧形边与其邻近的所述光铝板长度方向的侧边的距离为l2;l2满足:l2≥7mm。

4.根据权利要求1所述的电芯,其特征在于,所述第一安装孔为台阶孔,所述台阶孔的轴线与所述光铝板的厚度方向平行,所述台阶孔包括同轴的大径段和小径段,所述大径段位于所述光铝板上背离所述电芯壳体的一侧,所述防爆阀嵌设于所述大径段;

5.根据权利要求4所述的电芯,其特征在于,所述环形焊接部为所述防爆阀上厚度最大的部分,所述环形焊接部的厚度为t1;

6.根据权利要求1所述的电芯,其特征在于,所述开启部的厚度为t2,所述粘连段的厚度为t3,所述爆破段的厚度为t4;

7.根据权利要求1所述的电芯,其特征在于,所述环形焊接部与所述光铝板之间形成第一焊缝,所述第一焊缝的熔深为h,所述熔深h满足:h≥0.3mm。

8.根据权利要求1所述的电芯,其特征在于,所述防爆阀采用金属合金材料制成,所述防爆阀的断裂延伸率为10%-65%。

9.根据权利要求1所述的电芯,其特征在于,所述盖板组件还包括极柱,所述光铝板上设有第二安装孔,所述极柱设置于所述第二安装孔处。

10.根据权利要求9所述的电芯,其特征在于,所述电芯为双极柱电芯,所述第二安装孔设置有两个,两个所述第二安装孔用于安装两个同极性的所述极柱。

技术总结

本发明涉及电池技术领域,具体公开了一种电芯,该电芯包括电芯壳体和盖板组件,电芯壳体的一端形成敞口,盖板组件包括光铝板和防爆阀,光铝板设置为方形,光铝板嵌设于电芯壳体的敞口处并与电芯壳体焊接连接。防爆阀设置于光铝板上的第一安装孔处,防爆阀上设有首尾连接的粘连段和爆破段。在光铝板与防爆阀的装配状态下,光铝板的宽度为V,爆破段与其邻近的光铝板宽度方向的侧边的距离为L1,L1满足:L1≥3mm;V满足:V‑2L1≥4mm。通过采用上述的防爆阀的设计方案,可以保证光铝板与电芯壳体进行焊接时,防爆阀的爆破段不会开裂,防爆阀的开启压力稳定、可靠性高,电芯密封性良好。

技术研发人员:李金成,刘杰,孙超,贡伟红,李俭,周杰

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!