生产系统及其控制方法与流程

本技术涉及电池生产,尤其涉及一种生产系统及其控制方法。

背景技术:

1、节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆而言,电池技术又是关乎其发展的一项重要因素。

2、对于电池零部件的生产线来说,整条生产线的生产效率可能受到多个工艺步骤的影响,如单个物料加工设备的数量、单个物料加工设备的加工时间、向不同生产工位投放物料的先后顺序、生产线上加工设备向不同加工工位移动的先后顺序等。由于加工设备对生产工位上的物料进行加工的前提在于已经向该生产工位投放待加工的物料,因此,合理配置多个加工工位的物料投放和加工设备移动至多个加工工位移动的物料加工,能够提高生产效率。

技术实现思路

1、本技术旨在至少解决背景技术中存在的技术问题之一。为此,本技术的一个目的在于提供一种生产系统的控制方法,以解决相关技术中的问题。

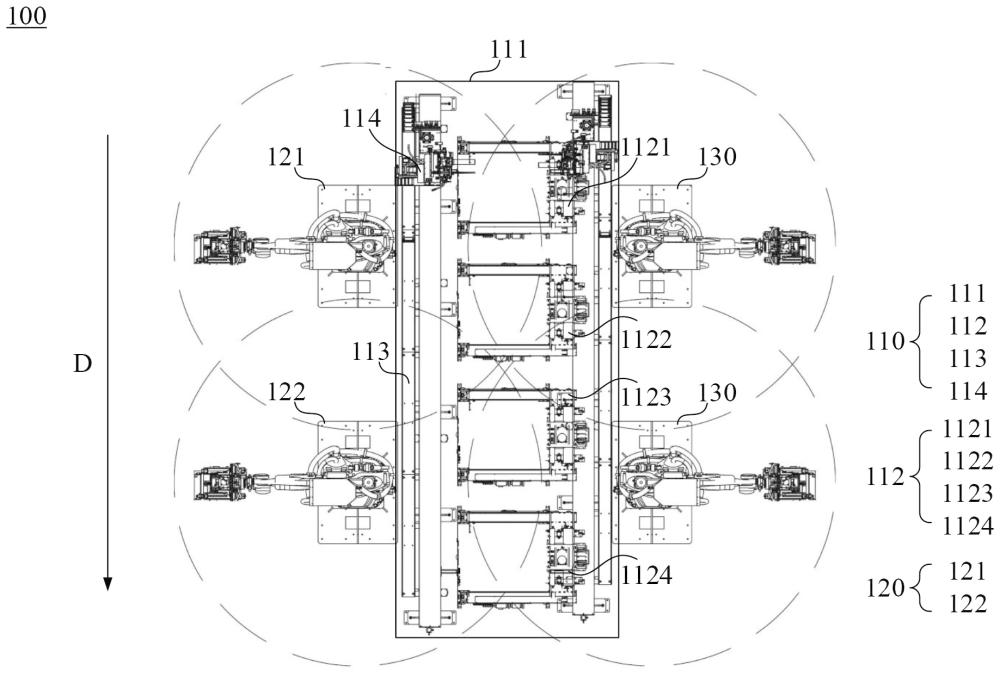

2、本技术第一方面的实施例提供一种生产系统的控制方法。该生产系统包括生产线和上料部件。生产线包括工作台、设置于工作台上并且沿预设方向排布的多个承载部件、设置于工作台上并且沿预设方向延伸的轨道以及设置于轨道上的加工处理部件,承载部件被配置用于承载并固定物料,加工处理部件被配置用于沿轨道滑动至与多个承载部件中的任意一个承载部件相对应的位置,并对多个承载部件中的任意一个承载部件上的物料进行加工处理。上料部件被配置用于向生产线提供物料。其中,每个上料部件被配置用于向多个承载部件中相应的至少一个承载部件提供物料。该生产系统的控制方法包括基于多个承载部件的位置信息、多个上料部件与多个承载部件之间的对应关系和预设约束条件,确定加工处理部件依次对多个承载部件上的物料进行加工处理的目标顺序;控制加工处理部件按照目标顺序进行循环滑动,以依次对多个承载部件上的物料进行加工处理。其中,预设约束条件包括加工处理部件按照目标顺序依次移动至多个承载部件的总移动距离小于第一预设值,和/或多个上料部件之间最近执行上料的时间差小于第二预设值。

3、本技术实施例的技术方案中,该生产系统的工作台被配置为在沿着预设轨道延伸的方向上具有多个依次设置的承载部件,并且将该生产系统的加工处理部件被配置为能够沿着轨道前后滑动从而实现对不同承载部件上的物料进行加工处理。

4、在该生产系统的控制方法中,通过设定第一预设值控制加工处理部件按照目标顺序依次移动至多个承载部件的总移动距离,可以在一定程度上缩短加工处理部件依次移动至多个承载部件所需的总时间,从而提高生产效率。通过设定第二预设值避免出现某个上料部件长时间不执行上料任务的情况,从而提高多个上料部件的使用率,在一定程度上可以避免某一个或某几个上料部件长时间处于空闲状态。因此,设定第一预设值和第二预设值分别有利于缩短加工处理部件移动至多个承载部件所需移动的距离和均衡多个上料部件基本同时上料,从而有利于提高生产效率。

5、在一些实施例中,预设约束条件还包括:在加工处理部件滑动至靠近轨道的一端的一个承载部件的情况下,响应于加工处理部件完成对该承载部件上的物料的加工处理,加工处理部件再次滑动至靠近轨道的一端的另一个承载部件。由此,在加工处理部件滑动至靠近轨道的一端的一个承载部件的情况下,使加工处理部件继续滑向靠近轨道的一端有利于使加工处理部件沿着同样的运动方向时能够处理更多数量的承载部件上的物料,在一定程度上减少了加工处理部件无效地来回移动,有利于生产效率的提高。

6、在一些实施例中,生产系统还包括多个下料部件,多个下料部件被配置用于抓取多个承载部件中相应的至少一个承载部件上已完成加工处理的物料。相应的,控制方法还包括响应于任意一个承载部件上的物料加工处理完成,控制与该承载部件对应的下料部件抓取该承载部件上的物料。由此,通过为生产系统配备下料部件,并响应于任意一个承载部件上的物料加工处理完成,控制与该承载部件对应的下料部件抓取该承载部件上的物料,及时将承载部件释放,在一定程度上可以避免由于承载部件不及时的下料延误后续物料的加工,有利于生产效率的提高。

7、在一些实施例中,基于多个承载部件的位置信息、多个上料部件与多个承载部件之间的对应关系和预设约束条件,确定加工处理部件依次对多个承载部件上的物料进行加工处理的目标顺序包括以下两个步骤:基于多个承载部件的位置信息,获取加工处理部件依次滑动至多个承载部件的多个候选顺序;基于多个上料部件与多个承载部件之间的对应关系和预设约束条件,从多个候选顺序中选取加工处理部件依次对多个承载部件上的物料进行加工处理的目标顺序。由此,基于多个承载部件的位置信息,遍历所有依次滑动至多个承载部件的情况,并基于多个上料部件与多个承载部件之间的对应关系和预设约束条件,确定最终用于执行的目标顺序,可以得到更加准确的依次对多个承载部件上的物料进行加工处理的目标顺序,从而有利于生产效率的提高。

8、在一些实施例中,生产系统包括两个上料部件和四个承载部件。其中,四个承载部件包括沿预设方向依次排布的第一承载部件、第二承载部件、第三承载部件和第四承载部件,两个上料部件包括沿预设方向排布的第一上料部件和第二上料部件,第一上料部件被配置用于向第一承载部件和第二承载部件提供物料,第二上料部件被配置用于向第三承载部件和第四承载部件提供物料。目标顺序为加工处理部件依次滑动至第一承载部件、第三承载部件、第四承载部件、第二承载部件,或者,目标顺序为加工处理部件依次滑动至第三承载部件、第一承载部件、第二承载部件、第四承载部件。由此,将生产系统配置为两个上料部件为四个承载部件上料,并使得加工处理部件按照如上所述的目标顺序执行,有利于使得上料部件和加工处理部件的配合程度更高,避免出现上料部件和加工处理部件中的一者因长时间等待另一者执行而处在空闲状态,进而在一定程度上提高生产效率。

9、在一些实施例中,加工处理部件包括焊接部件。由此,该控制方法可以提高电池生产中焊接过程的生产效率。

10、在一些实施例中,生产系统为电池生产系统。由此,该控制方法可以提高电池生产的效率。

11、本技术第二方面的实施例提供一种生产系统,该生产系统包括多个上料部件,上料部件被配置用于向生产线提供物料;生产线包括工作台以及设置于工作台上并且沿预设方向排布的多个承载部件,承载部件被配置用于承载并固定物料;设置于工作台上并且沿预设方向延伸的轨道;以及设置于轨道上的加工处理部件,加工处理部件被配置用于沿轨道滑动至与多个承载部件中的任意一个承载部件相对应的位置,并对多个承载部件中的任意一个承载部件上的物料进行加工处理。其中,每个上料部件被配置用于向多个承载部件中相应的至少一个承载部件提供物料。生产系统还包括控制单元,控制单元被配置用于执行以下步骤:基于多个承载部件的位置信息、多个上料部件与多个承载部件之间的对应关系和预设约束条件,确定加工处理部件依次对多个承载部件上的物料进行加工处理的目标顺序;控制加工处理部件按照目标顺序进行循环滑动,以依次对多个承载部件上的物料进行加工处理。其中,预设约束条件包括加工处理部件按照目标顺序依次移动至多个承载部件的总移动距离小于第一预设值,并且多个上料部件之间最近执行上料的时间差小于第二预设值。由此,通过设定第一预设值控制加工处理部件按照目标顺序依次移动至多个承载部件的总移动距离,可以在一定程度上缩短加工处理部件依次移动至多个承载部件所需的总时间,从而提高生产线的效率。同时,通过设定第二预设值避免出现某个上料部件长时间不执行上料任务的情况,从而提高多个上料部件的利用率,在一定程度上可以避免上料部件长时间处于空闲状态。

12、在一些实施例中,生产系统还包括多个下料部件,下料部件被配置用于抓取多个承载部件中相应的至少一个承载部件上已完成加工处理的物料。控制单元还被配置用于响应于任意一个承载部件上的物料加工处理完成,控制与该承载部件对应的下料部件抓取该承载部件上的物料。由此,通过为生产系统配备下料部件,并响应于任意一个承载部件上的物料加工处理完成,控制与该承载部件对应的下料部件抓取该承载部件上的物料,及时将承载部件释放,在一定程度上可以避免由于承载部件不及时的下料延误后续物料的加工,有利于生产效率的提高。

13、在一些实施例中,控制单元被配置用于执行以下步骤,以基于多个承载部件的位置信息、多个上料部件与多个承载部件之间的对应关系和预设约束条件,确定加工处理部件依次对多个承载部件上的物料进行加工处理的目标顺序:基于多个承载部件的位置信息,获取加工处理部件依次滑动至多个承载部件的多个候选顺序;基于多个上料部件与多个承载部件之间的对应关系和预设约束条件,从多个候选顺序中选取加工处理部件依次对多个承载部件上的物料进行加工处理的目标顺序。由此,基于多个承载部件的位置信息,遍历所有依次滑动至多个承载部件的情况,并多个上料部件与多个承载部件之间的对应关系和预设约束条件,确定最终用于执行的目标顺序,可以得到更加准确的依次对多个承载部件上的物料进行加工处理的目标顺序,从而有利于生产效率的提高。

14、本技术第三方面的实施例提供一种计算设备,其包括至少一个处理器;以及与至少一个处理器通信连接的至少一个存储器,至少一个存储器存储有指令,指令当被至少一个处理器单独或共同执行时,使计算设备执行本技术第一方面中任一项所述的方法。

15、本技术第四方面的实施例提供一种计算机可读存储介质,其特征在于,存储有指令,指令当被计算设备的一个或多个处理器单独或共同执行时,使计算设备执行本技术第一方面中任一项所述的方法。

16、本技术第五方面的实施例提供一种计算机程序产品,其特征在于,包括指令,指令当被计算设备的一个或多个处理器单独或共同执行时,使计算设备执行本技术第一方面中任一项所述的方法。

17、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!