具有散热效果的滑台装置及其制造方法与流程

1.本发明涉及一种线性滑台装置,特别是涉及一种具有散热效果的滑台装置及其制造方法。

背景技术:

2.一种滑台装置(中国台湾证书号m489035号专利案),包含一个底座、一个跨设于该底座上的滑台、数个提供该滑台相对于该底座顺畅位移的陶瓷滚珠、一个提供该滑台相对于该底座产生位移动力的线性马达。该线性马达具有一个安装于该滑台内部的动子,以及一个固定于该底座的定子。

3.当对该动子进行通电,将会产生磁场,此磁场与该定子的磁铁产生磁场作用,能产生使该滑台相对于该底座移动的推力。

4.然而,在线性马达驱动该滑台移动速度的提升,以及该滑台承载能力提高下,相对的该动子的输入电流也会提高,长时间使用下,动子温度攀高,将导致电磁铁效率下降、磁力与吸力减弱,进而导致该线性马达驱动该滑台移动的效率大幅下降。

5.上述的滑台装置并未针对动子的散热做设计,因此,如何提供一种在不加大整体体积且具有良好的散热方式,能够将动子的热量顺利导出,进而提高该线性马达驱动该滑台移动的效率,实为当前重要课题之一。

技术实现要素:

6.本发明的一个目的在于提供一种能缩小体积且提高动子散热效能的具有散热效果的滑台装置。

7.本发明的另一个目的在于提供一种能提高动子散热效能的具有散热效果的滑台装置的制造方法。

8.本发明的具有散热效果的滑台装置,包含线性轨道、滑座单元、线性马达单元、散热胶体及两个滚珠单元,所述线性轨道沿长轴向延伸,并具有一对侧壁、连接于所述侧壁之间的底壁,以及一对分别凹设于所述侧壁且沿所述长轴向延伸的外轨槽,所述滑座单元能滑动且套设于所述线性轨道上,并包括本体,以及两个锁固于该本体的挡板,所述本体具有顶面、相反于所述顶面的底面、两个相交连接于所述顶面与所述底面之间且呈相反设置的端面、一对分别对应于所述外轨槽且贯穿所述端面的滚珠通孔、一对与所述外轨槽相对设置的内轨槽,以及由所述底面朝所述顶面凹设的凹陷部,所述滚珠通孔各沿中心线设置,所述凹陷部由介于所述顶面与所述底面之间的槽底面,以及一对相交于所述槽底面且彼此相对的槽壁面共同界定而成,所述滚珠通孔的中心线所构成的基准面至所述槽底面之间的第一距离,大于所述基准面至所述底面的第二距离,所述挡板安装于所述凹陷部中且锁固于所述槽底面,且所述挡板与所述槽壁面、所述槽底面共同界定出呈单向开放的容槽,所述线性马达单元包括固定于所述底壁的定子,以及安装于所述容槽内部且以数支螺丝锁固于所述槽底面的动子,所述动子具有外周面,所述外周面与所述挡板、所述槽壁面之间产生环

槽,所述散热胶体设置于所述动子与所述滑座单元之间,所述散热胶体呈流动状态时填注于该环槽中,且所述散热胶体固化后与所述挡板、所述槽壁面呈无间隙的接合,所述滚珠单元各包括一对安装于所述本体的循环器,以及滚珠组,所述循环器分别与所对应的外轨槽、所述滚珠通孔共同构成滚珠循环通道,所述滚珠组能在所述滚珠循环通道中循环运转。

9.本发明的具有散热效果的滑台装置,所述散热胶体采用高导热系数的环氧树脂。

10.本发明的具有散热效果的滑台装置,所述本体的槽壁面呈平面状。

11.本发明的具有散热效果的滑台装置,所述本体的槽壁面呈锯齿状。

12.本发明的具有散热效果的滑台装置的制造方法,包含下列步骤:(a)制备滑座单元及线性马达单元,所述滑座单元包括本体及两个挡板,所述本体具有顶面、相反于所述顶面的底面、两个相交连接于所述顶面与所述底面之间且呈相反设置的端面、一对贯穿所述端面的滚珠通孔、一对内轨槽,以及由所述底面朝所述顶面凹设的凹陷部,所述滚珠通孔各沿中心线设置,所述凹陷部由介于所述顶面与所述底面之间的槽底面,以及一对相交于所述槽底面且彼此相对的槽壁面共同界定而成,所述滚珠通孔的中心线所构成的基准面至所述槽底面之间的第一距离,大于所述基准面至所述底面的第二距离,所述线性马达单元包括定子及动子,(b)将所述挡板以数支螺丝锁固于所述凹陷部中且固定于所述槽底面,且所述挡板与所述槽壁面、所述槽底面共同界定出呈单向开放的容槽,(c)将所述动子放置于所述容槽内部,所述动子以数支螺丝锁固于所述槽底面,且所述动子的外周面与所述挡板、所述槽壁面之间产生环槽,(d)将呈流动状态的散热胶体材料填注于所述环槽中,且使所述散热胶体材料固化以形成与所述挡板、所述槽壁面呈无间隙的接合的散热胶体。

13.本发明的有益效果在于:利用所述散热胶体呈流动状态时填注于所述环槽中,且所述散热胶体固化后与所述挡板、所述槽壁面呈无间隙的接合的作用,能通过所述散热胶体的热传导产生较佳的散热效果,再利用所述凹陷部的位置配置,能使整体体积达到缩小化的目的。

附图说明

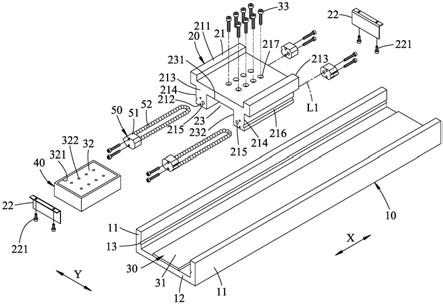

14.图1是本发明具有散热效果的滑台装置的第一实施例的立体组合图;

15.图2是该实施例的立体分解图;

16.图3是该实施例的剖视示意图;

17.图4是沿图3中的直线

ⅳ-ⅳ

所取的剖视图;

18.图5是沿图3中的直线

ⅴ-ⅴ

所取的剖视图;

19.图6是该实施例的导热实验数据图;

20.图7是本发明具有散热效果的滑台装置的第二实施例的剖视示意图。

具体实施方式

21.下面结合附图及实施例对本发明进行详细说明。

22.参阅图1与图2,本发明具有散热效果的滑台装置的第一实施例,包含一个线性轨道10、一个滑座单元20、一个线性马达单元30、一个散热胶体40及两个滚珠单元50。

23.该线性轨道10沿一个长轴向x延伸,并具有一对沿垂直于该长轴向x的横轴向y间隔设置的侧壁11、一个连接于所述侧壁11之间的底壁12,以及一对分别凹设于所述侧壁11

且沿该长轴向x延伸的外轨槽13。

24.该滑座单元20能滑动且套设于该线性轨道10上,并包括一个本体21,以及两个锁固于该本体21的挡板22,该本体21具有一个顶面211、一个相反于该顶面211的底面212、两个相交连接于该顶面211与该底面212之间且呈相反设置的端面213、一对连接于所述端面213与该底面212之间的外侧面214、一对分别对应于所述外轨槽13并贯穿所述端面213的滚珠通孔215、一对凹设于所述外侧面214且与所述外轨槽13相对设置的内轨槽216、一个由该底面212朝该顶面211凹设的凹陷部23,以及数个由该顶面211朝该凹陷部23延伸的锁孔217,所述滚珠通孔215各沿一条中心线l1设置,该凹陷部23由一个介于该顶面211与该底面212之间的槽底面231,以及一对相交于该槽底面231且彼此相对的槽壁面232共同界定而成,所述槽壁面232呈平面状。配合参图3,所述滚珠通孔215的中心线l1所构成的一个基准面p至该槽底面231之间的一个第一距离h1,大于该基准面p至该底面212的一个第二距离h2,所述挡板22安装于该凹陷部23中且各利用两支螺丝221锁固于该槽底面231,且所述挡板22与所述槽壁面232、该槽底面231共同界定出一个呈单向开放的容槽23’。

25.该线性马达单元30包括一个固定于该底壁12的定子31,以及一个安装于该容槽23’内部且以数支螺丝33锁固于该槽底面231的动子32,该动子32具有一个外周面321,以及数个由顶侧面凹设的螺孔322,该外周面321与所述挡板22、所述槽壁面232之间产生一个环槽23”。

26.该散热胶体40采用高导热系数的环氧树脂,且设置于该动子32与该滑座单元20之间,该散热胶体40呈流动状态时填注于该环槽23”中,且该散热胶体40固化后与所述挡板22、所述槽壁面232呈无间隙的接合。

27.所述滚珠单元50各包括一对安装于该本体21的端面213的循环器51,以及一个滚珠组52,所述循环器51分别与所对应的外轨槽13、该滚珠通孔215共同构成一个滚珠循环通道,该滚珠组52能在该滚珠循环通道中循环运转。

28.为供进一步了解本发明各组件配合所产生的作用、运用技术手段,以及所预期达成的功效,将再说明如下,相信当能由此而对本发明有更深入且具体的了解。

29.再如图1、图3、图4及图5所示,且配合参图2,本发明的滑台装置要进行组配时,依序下列步骤:

30.步骤一:制备该滑座单元20及该线性马达单元30。

31.步骤二:将所述挡板22以所述螺丝221锁固于该凹陷部23中且固定于该槽底面231,且在所述挡板22与所述槽壁面232、该槽底面231之间形成该容槽23’。

32.步骤三:将该动子32放置于该容槽23’内部,所述螺丝33穿过所述锁孔217且锁固于该动子32的所述螺孔322中,使得该动子32固定于该槽底面231,该动子32的外周面321与所述挡板22、所述槽壁面232之间产生有该环槽23”。

33.步骤四:将呈流动状态的散热胶体材料(环氧树脂)填注于该环槽23”中,散热胶体材料固化后形成该散热胶体40,该散热胶体40与所述挡板22、所述槽壁面232呈无间隙的接合。

34.步骤五:将该已组装完成的该滑座单元20、该线性马达单元30的动子32、该散热胶体40的整体结构放置于该线性轨道10,且将所述滚珠单元50的滚珠组52装填于所述滚珠循环通道,并利用所述循环器51使得所述滚珠组52能限位于该滑座单元20与该线性轨道10之

间。

35.因此,利用上述连续的步骤的结构,能制成该滑台装置,且本发明的滑台装置能产生的功效归纳如下:

36.一、当启动该线性马达单元30时,即使该动子32输入的电流提高,且长时间使用下,该动子32所产生的热量将通过该散热胶体40采用高导热系数的环氧树脂制成且具有散热特性,而使热能朝该滑座单元20外部散出,将能确保磁铁效率,进而确保该线性马达单元30驱动该滑座单元20移动的效率不受影响。

37.二、利用该散热胶体40呈流动状态时填注于该环槽23”中,且该散热胶体40固化后与所述挡板22、所述槽壁面232呈无间隙的接合的作用,能确保该散热胶体40与所述挡板22、所述槽壁面232密合贴抵,还能提升热传效果。且如图6所示的导热实验数据图可以看出,本发明有包覆该散热胶体40的动子32,在历经1个小时以上的操作后,对该滑座单元20检测的温度为43.26℃(标注“有包胶动子”的上方曲线),反观没有包覆散热胶体的动子,在历经1个小时以上的操作后,对滑座单元检测的温度为41.71℃(标注“无包胶动子”的下方曲线),显见有包覆该散热胶体40的动子32所产生的热能透过该散热胶体40能顺利传导至该滑座单元20,热传效果较佳。

38.三、利用该凹陷部23由该底面212朝该顶面211凹设,以及所述滚珠通孔215的中心线l1所构成的基准面p至该槽底面231之间的第一距离h1,大于该基准面p至该底面212的第二距离h2的作用,能使得该滑座单元20的本体21体积小,能达到产品小型化、降低成本的目的。

39.四、利用该凹陷部23的设置,以及所述挡板22锁固于该槽底面231、该动子32锁固于该槽底面231,而在该动子32的外周面321与所述挡板22、所述槽壁面232、该槽底面231之间产生该环槽23”,就能用该滑座单元20本身的结构与该动子32产生提供填注该散热胶体40的模具,除了不需要另外制备用来塑造该散热胶体40的模具、能降低制造成本外,更能减少工序,降低生产成本及缩短制造时程。

40.五、利用所述滚珠通孔215的中心线l1所构成的基准面p至该槽底面231之间的第一距离h1,大于该基准面p至该底面212的第二距离h2的作用,使得沿该基准面p设置的所述滚珠单元50接近于该底面212,所述滚珠单元50循环运转时产生的热能能较快散发。

41.再如图7所示,本发明具有散热效果的滑台装置的一个第二实施例,与第一实施例的差异在于:该滑座单元20’的本体21’的所述槽壁面232’呈锯齿状,则当该散热胶体40呈流动状态时填注于该环槽23”中,该散热胶体40固化后与所述槽壁面232’的接触面也呈锯齿状,能增加散热面积。当然,所述槽壁面232’呈锯齿状只是其中一种,但是槽壁面也能不限于锯齿状,能增加接触面积的任意形状都可以。

42.综上所述,本发明具有散热效果的滑台装置结构简单、制造组配容易,且能提升散热效果、提供工具机的加工性能,并能降低制造成本,确实能达成本发明的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1