用于形成为线圈架的由扁平材料构成的条带、线圈架、用于电机的线圈和电机的制作方法

1.本实用新型涉及用于制造电机的线圈架的方法和由扁平材料构成的条带、由条带构成的线圈架以及线圈和带有这种线圈架的相应的电机。

背景技术:

2.由de 10 2015 225 771 a1已知一种线圈架,其被设置用于配备或缠绕线圈并安装在电机的转子中。该线圈架具有中空型材式的区域,该区域尤其具有第一部分区域和第二部分区域。这两个部分区域在轴向上相对,其中,轴线相应于转子的旋转轴线。

3.也可行的是,线圈架两组件式地设计,并且由不同的材料制成。可以把不同的材料相互组合,以便实现有利的特性组合。

4.用于制造线圈架的很多传统方法因复杂的机器例如用于塑料线圈架的注塑机而引起高昂的成本,其中,需要相当繁琐的注塑模具,因为线圈架的形状往往以急剧弯角的轮廓和底切为特点。这种线圈架引起高昂的物流成本,因为通过空心形状产生在运输和仓储期间不能利用的大的死区体积。价格高昂的材料也有助于传统线圈架的高昂的总成本。

技术实现要素:

5.在这种背景下,本实用新型提出根据独立权利要求的用于制造线圈架的由扁平材料构成的条带、由这种条带构成的线圈架及其制造方法以及线圈和带有这种线圈架的电机。

6.在本实用新型中,提出一种用于电机特别是爪极式机器的线圈架,该线圈架由一体的条带制成,该条带由扁平材料例如纸张构成。这具有如下优点:原材料由于扁平的尺寸而可以非常易于包装和运输,因为可以实现高的包装密度。条带的一体式设计还具有如下优点:只需少量辅助材料例如粘接带,以便由条带制造线圈架。总之,相比于传统的做法,通过根据本实用新型的制造,因而明显地减小了材料耗费和物流成本。

7.根据第一方面,由扁平材料构成的条带具有纵轴线,两条折叠线平行于该纵轴线彼此间隔开地延伸经过条带。条带的中间部分位于这两条折叠线之间,该中间部分通过两条折叠线分别与两个旁侧部分分开。从条带的外侧的边缘线起,在两个旁侧部分中的每一个上,都有多个缩进部朝向限定相应的旁侧部分的折叠线伸展。沿着两条折叠线,分别布置了多个凹缺,使得分别将每个凹缺的第一部分布置在中间部分中,并且将每个凹缺的第二部分布置在两个旁侧部分之一中。在此,每个凹缺的第一部分都分别在中间部分的整个宽度上伸展,即伸展至分别相对的折叠线。由此可以在由根据本实用新型的条带制造线圈架时有利地将条带滚卷并随后折叠,从而扁平材料仅最低限度地受到拉力,因而不会撕裂。

8.在本实用新型的第二方面中,提出一种用于由扁平材料的条带制造线圈架的方法。在此,在第一步骤中,扁平材料具有多个凹缺和缩进部,由该扁平材料构成的条带柱形地围绕中央轴线布置。条带的中间部分沿着两条折叠线分别与条带的旁侧部分分开,这些

折叠线平行于条带的纵轴线并且分别经过至少一部分凹缺伸展,在第二步骤中,径向地沿中央轴线的方向挤压该中间部分,其中,两个旁侧部分分别在垂直于中央轴线的平面中折叠。在该折叠步骤中,中间部分沿着条带的纵轴线(进而也沿着折叠线)缩短,并且封闭凹缺。由此基本上由条带的中间部分形成柱形外壳,并且由两个旁侧部分中的每一个分别形成凸缘,其中,两个凸缘分别沿着相关的折叠线与柱形外壳连接。

9.当在此提及封闭凹缺时,这是指,由于中间部分沿着经过凹缺伸展的折叠线缩短,这些凹缺至少缩短一定程度,使得既不排除在所产生的柱形外壳和/或一个或两个凸缘中留下剩余开口,也不排除这些凹缺完全封闭,致使不再留下开口。

10.有利地,在条带柱形地围绕中央轴线布置时,条带的第一端部例如使用固定机构或者通过第一端与第二端的压接而固定在同一条带的第二端部上,该固定机构可以包括粘接带、回形针或粘接剂。这种固定具有如下优点:条带的两个端部在已经提到的随后的成型过程期间不会相对滑脱。

11.有利地,各缩进部沿着条带的边缘线相距最近的缩进部分别具有相同的间距,这些缩进部位于所述边缘线处。

12.同样有利的是,各凹缺(也)沿着折叠线相距在同一折叠线上的最近的凹缺分别具有相同的间距,这些凹缺位于所述折叠线处。

13.相距缩进部或凹缺均等的间距,这简化了制造过程,因为制造过程可更轻易地预估,进而可更好地优化,如果条带在每个位置都基本上表现相同。

14.凹缺经过特别有利的布置,从而沿着全部可能的平行于纵轴线延伸经过条带的中间部分的直线,延伸经过凹缺的线部分的长度总和是恒定的。换句话说,由于凹缺而“缺少”条带的扁平材料量沿着中间部分的宽度是恒定的。

15.特别地,各凹缺可以全部都具有四边形例如鹞形,其中,必要时垂直于四边形的对称轴线伸展的对角线优选位于与相应的凹缺相交的折叠线上。由此便于在折叠步骤期间各凹缺的已述的封闭。

16.缩进部优选也具有四边形,特别是对称的梯形,其中,四边形的一个边沿着在相应的旁侧部分中的一条线伸展,其长度在折叠步骤期间不改变,并且必要时四边形的对称轴线垂直于条带的纵轴线伸展。由此又可以便于折叠过程,并且在折叠过程期间以大的可靠性防止扁平材料撕裂。

17.特别优选地,条带由纸张、塑料或复合材料制成,这带来了成本优势,并且能实现使得不同的特性比如抗撕裂强度、热负载性、电绝缘效果等满足相应的要求。

18.例如,也可以按照数学fries组f5.2的对称性来布置凹缺或者必要时还有缩进部。换句话说,凹缺和缩进部可以分别通过滑动镜像操作沿着条带的纵轴线在其本身上成像。这尤其能实现例如通过冲压辊进行辊式生产,这对于大批量情况能显著地降低生产成本。此外,由此可以灵活地设计线圈架的尺寸,因为对于较大的线圈直径,只需要调整条带长度。

19.特别优选地,相比于在垂直于纵轴线的方向上,条带在平行于纵轴线的方向上至少双倍、三倍、四倍或五倍地延展。材料平面内部的纵横比因而至少为2、3、4或5。由此确保用于在折叠步骤期间缩短中间部分的足够大的空间。

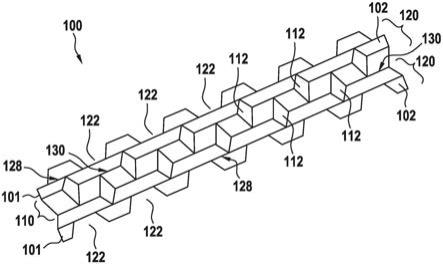

附图说明

20.本实用新型的其它优点和设计将在下面参照附图予以详述。这里省去对基本相同的特征予以赘述,确切地说,针对方法特征所做的说明以相应的方式适用于相关的装置特征,这在那里始终都有意义。

21.图1以示意图示出根据本实用新型的条带的有利设计;

22.图2示出在根据本实用新型的方法的有利的实施例的一个子步骤之后的该条带;

23.图3示意性地示出根据本实用新型的线圈架的一种有利设计;

24.图4以示意图示出用于制造根据本实用新型的条带的一种有利设计的有利的布置。

具体实施方式

25.图1中示意性地示出由扁平材料构成的条带,并且在整体上标有100。该条带被两条折叠线130分成一个中间部分110和两个分别在旁侧与其连接的旁侧部分120。

26.在该条带100中以规律性的间距布置了凹缺112,这些凹缺分别以第一部分在中间部分 110中伸展,并且以第二部分分别在两个旁侧部分120之一中伸展。此外在两个旁侧部分120中的每一个中,以规律性的间距布置了缩进部122,这些缩进部分别从条带100的边缘线朝向中间部分延伸到相应的旁侧部分中。

27.在所示的实施例中,凹缺112分别构造成凸面筝形或鹞形的形式,并且沿着其对角线垂直于两条折叠线130延伸,该对角线形成了鹞形的镜像轴线,其中,每个鹞形的两条对角线都位于两条折叠线130之一上,并且,位于镜像轴线上的两个尖端之一处于两条折叠线130中的另一个上。位于镜像轴线上的两个尖端中的另一个处于旁侧部分120中的线128 上,该线在用于由条带100制造线圈架的折叠步骤期间未发生长度变化,因而称为恒定长度的线128。

28.在所示的实施例中,缩进部122同样构造成对称的四边形,特别是对称的梯形。这些缩进部在此经过布置,使得每个梯形的两个平行边中的较短的边位于恒定长度的线128上,而两个平行边中的较长的边位于条带100的相应的边缘线上。

29.每条恒定长度的线128因而在凹缺112和缩进部122之间延伸经过两个旁侧部分120 之一。换句话说,两条恒定长度的线128是一些经过条带100的总长度的线,沿着该总长度并未以凹缺112或缩进部122的形式从条带100去除材料。

30.在图1所示的实施例中,相邻的凹缺112分别相反地布置,从而每第二个凹缺112都穿过相同的折叠线130,而位于它们之间的凹缺112则穿过另一折叠线130。由此—如上所述—实现使得平行于折叠线130经过中间部分110伸展的全部线都穿过凹缺112伸展相同的长度。相应地,在折叠步骤期间将实现凹缺112的封闭。

31.那些缩进部122也以类似的方式关于条带100的纵轴线对称地布置。于是在所示例子中在一个旁侧部分120中在另一旁侧部分120的两个最近的缩进部122之间分别布置一个缩进部122。

32.总之,由此对于条带100而言基本上产生了对称性,该对称性通过沿着条带100的纵轴线的滑动镜像轴线、在沿着纵轴线布置于全部凹缺112之间的对称中心处以及垂直于纵轴线伸展经过凹缺112和缩进部122的镜像轴线上的镜像点来表明。相应地,条带100具有

基本上与fries组5.2相应的对称性。这是特别有利的,因为扁平材料例如纸张能以简单的方式例如通过冲压辊得到处理,用于大量地制造条带100。

33.这也在图4中示出,在那里以有利的方式示出多个条带100布置成冲裁单张纸400。缩进部122在此经过布置,使得位于两个相邻的缩进部122之间的旁侧部分120的材料具有与缩进部122相同的形状,从而当两个条带100并排布置时,两个条带100的旁侧部分120 相互嵌接。由此可以特别节省材料地制造条带100。例如,根据图4的实施方式具有大约 83%的材料份额。

34.为了制造线圈架,如图2中所示,条带100围绕中央轴线a布置,从而条带100的第一端101与同一条带100的第二端102接触。有利地,条带100的两个端部101、102相互连接,以便在随后的折叠步骤期间防止滑脱。在所示实施例中,为此采用固定机构,该固定机构在此构造成两块粘接带205的形式。如上已述,也考虑其它的能够使得两个端部101、 102相互连接的固定机构,例如回形针、粘接剂或压接装置。

35.图3中示出了一种线圈架300,其在已提到的折叠步骤之后由条带100产生。在该折叠步骤中,沿中央轴线a的方向挤压条带100的中间部分110,由此缩短其长度(在图3中这相当于周长),并且封闭凹缺112。在此,各旁侧部分120分别沿着两条折叠线130之一在基本上垂直于中央轴线布置的平面内折叠。由此,每个旁侧部分120都得到凸缘的形式,该凸缘沿着折叠线130固定在中间部分上。通过沿中央轴线a的方向挤压,由中间部分基本上形成具有内直径d的柱形外壳。为了制造线圈,可以给线圈架300配备绕组和线圈芯子,其中,在两个旁侧部分120之间把绕组覆设到柱形外壳310上,并且将线圈芯子布置在柱形外壳310内部。因此,绕组内直径和线圈芯子外直径基本上等于柱形外壳310的内直径d。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1