具有接线单元的电机和用于制造具有接线单元的电机的方法与流程

[0001]

本发明涉及具有接线单元的电机和用于制造该电机的方法。

背景技术:

[0002]

众所周知,电机具有定子,在定子上布置有多相绕组。在此,绕组例如包括多个彼此接线的线圈。还已知这样的定子,其由被绕线的单齿构成,因此,在单齿的情况下每个定子齿接纳单齿绕组。在此,每个单齿绕组形成线圈,线圈由绕组线制成。绕组线的自由端部形成线圈的两个线圈接线端,它们通常必须与定子的一个或两个轴向端部彼此接线,以便形成多相绕组。在此已知星形连接和三角形连接。

[0003]

本发明特别是适合于同步电机,它的定子由单个的定子齿部段构成,其中,每个定子齿部段相应具有线圈,即,单齿绕组。同步电机特别是具有三相绕组,其具有相u、v和w,其中,为每个相优选地分配线圈组。线圈组又包括多个单个的线圈,其中,线圈借助于根据本发明的接线单元电彼此连接。因此,线圈的一线圈接线端与另一线圈的另一线圈接线端借助于接线单元的接线元件接通。如此连接的线圈组优选地以星形连接彼此接线。

[0004]

由现有技术已知线圈接线端的接线的不同类型。

[0005]

由de 11 2013 005 061 t5已知定子单元和电机,其中,汇流排单元布置在定子的上侧。

[0006]

由de 10 2012 024 581 a1已知具有接线环的电机,在其中,线区段放入同心伸延的、沿径向间隔开的槽中。

[0007]

由de 10 2012 020 329 a1已知具有接线环的电机,在其中,特别是实施为冲弯件的电导引部放入同心伸延的、沿径向间隔开的槽中。

[0008]

由de 10 328 720 a1已知电机,其具有环形的载体和布置在载体中的导体线路,以用于线圈和绕组线路的电连接。在此,导体线路沿径向竖起地相继交错,并且沿周向方向彼此错开地装到载体中。

[0009]

由de 10 2014 201 637 a1已知具有载体构件的电机,在其中,绕组端部的接线借助于多件式的汇流排实现。

[0010]

由ep 27 529 73 a1已知具有接线环的电机,在其中,圆弧形的汇流排装在接线环的两个环形槽中。

[0011]

由de 10 2016 204 935 a1已知具有接线板的电机,在其中,导体元件用于绕组的接线,其中,导体元件被塑料包封注塑,以便绝缘。

[0012]

由de 10 2015 200 093 a1已知电机的定子的接线板,其中,接线板具有导体元件,其可与电绕组连接。

技术实现要素:

[0013]

因此,本发明的目的在于,改进具有接线单元的电机和用于制造该电机的方法,其中,降低在制造时的制造复杂性,并且电机可更简单、成本更低、更稳定地制成。

[0014]

根据本发明,对于电机,该目的通过在权利要求1中给出的特征来实现,对于方法,给目的通过在权利要求14中给出的特征来实现。

[0015]

在电机方面本发明的突出之处在于,电机特别是永磁同步电机,其具有定子以及以能围绕转动轴线转动的方式布置的转子,定子具有多个线圈,每个线圈具有两个线圈接线端,特别是其中,定子具有多个定子部段,每个定子部段具有恰好一个线圈,线圈借助于接线单元——特别是以星形连接的方式——彼此接线,接线单元包括载体件,特别是基本上环形的载体件,特别是由绝缘材料构成的载体件,以容纳多个、特别是至少四个彼此间隔开的接线元件,特别是其中,接线单元——特别是与转动轴线同心地——布置在定子的轴向端部处,其中,设置特别是至少三个第一接线元件,其中,每个第一接线元件各自具有两个、特别是恰好两个彼此间隔开的接触区域以及与接触区域连接的连接区域,特别是使得连接区域布置在接触区域之间,其中,每个第一接线元件的接触区域、特别是所有的接触区域分别与线圈接线端之一相应在连接部位处连接,特别是电连接,特别是借助于激光焊接以材料锁合的方式连接,其中,由其中一个第一接线元件的连接区域沿周向方向和径向方向覆盖的区域分别与由另一第一接线元件的连接区域沿周向方向和径向方向覆盖的区域交叠。

[0016]

表述“周向方向”、“径向方向”和“轴向方向”参考以转子的转动轴线为基准的方向。因此,轴向方向表示平行于转动轴线的方向,而径向方向表示垂直于转动轴线并且从转动轴线沿径向向外或参考转动轴线沿径向向内的方向。周向方向可理解为这样的方向,其沿着与转动轴线垂直并且特别是与之同心地伸延的闭合曲线、特别是圆的周缘伸延。因此,该措辞不限于圆周,而是也可以用于例如椭圆形或多边形的周缘。

[0017]

因此,表述“基本上环形的载体件”可理解成,载体件构造成片状,即,在中部具有贯通的开口,并且沿轴向方向的延展范围小于载体件在垂直于转动轴线的平面中的直径。在此,内外轮廓的精确伸延不必和圆环一样。也可以考虑其他的形状,例如多边形形状。同样可行的是,形状与理想的圆形有偏差,为此,例如在外周缘或内周缘处存在缺口。

[0018]

作为用于载体件的绝缘材料优选地使用塑料。载体件特别是借助于塑料注射成型方法制成。但是同样可使用其他材料,其具有电绝缘特性,即,绝缘材料。

[0019]

载体件接纳接线元件,因此负责接线元件相对彼此的空间布置。接线元件彼此间隔开,因此它们不相互接触,并且因此没有彼此直接接触。

[0020]

代替激光焊接,也可以实施硬焊、超声波焊接或电阻焊接。

[0021]

接线元件由导电的材料制成,优选地由金属或金属片制成、特别是由铜片制成。接线元件优选地一体地实施和/或优选地实施为冲弯件/冲压弯曲部件。制造可借助于水射流切割或激光切割来实施。

[0022]

将“连接部位”理解成这样的位置,在该位置处在接线元件与线圈接线端之间存在电连接。

[0023]

将“区域”理解成构件的满足确定功能的确定部分。例如第一接线元件的连接区域连接两个接触区域。接触区域又用于接线元件与线圈接线端的接通。

[0024]

如果构件一体地实施,则不能总是精确地定义在各区域之间的确切的界限。构件的这种区域不应当与构件的沿一方向“被覆盖的区域”相混淆。

[0025]

每个接纳在载体件上的第一接线元件沿轴向方向布置在至少一个其他的第一接

线元件上方或下方。因此,第一接线元件沿轴向方向部分地彼此堆叠,然而没有相互接触。在此,连接区域的沿周向和径向方向被覆盖的区域是这样的面,其通过相应的连接区域平行于轴向方向投影到与转动轴线垂直的投影平面上产生。因此,相应两个第一接线元件的连接区域的如此产生的投影面在投影平面中交叠。

[0026]

其优点是,可实现接线单元的紧凑的结构形式。

[0027]

根据本发明,每个第一接线元件各自具有第一固定区域,以用于与载体件以形锁合和/或材料锁合的方式连接。

[0028]

其优点是,可实现接线元件与载体件的可靠且稳定、特别是不可分开的连接,从而防止丢失。

[0029]

在一种有利的设计方案中,每个第一固定区域各自具有沿轴向方向贯通的第一缺口,载体件具有沿轴向方向延伸的多个铆接销,其中,每个第一缺口各自能被第一铆接销穿过,其中,特别是借助于超声波焊接使第一铆接销的自由端部变形成铆钉头。

[0030]

替代超声波焊接,也可以实施热焊或热冲压。

[0031]

缺口例如特别是可实施为柱状孔洞。孔洞是闭合缺口的示例。然而同样可考虑敞开的缺口,其在垂直于转动轴线的平面中没有形成闭合曲线。例如,沿轴向方向的切槽同样形成所述缺口。重要的仅仅是,缺口沿轴向方向贯通地伸延并且适合于辅助与载体件以形锁合和/或材料锁合的方式连接。

[0032]

铆接销可理解成沿轴向方向的隆起,其成形成使得它可沿轴向方向穿过第一接线元件的缺口。在柱状孔洞作为缺口的示例性的情况下,铆接销实施为沿轴向方向的柱状隆起。通过铆接销的自由端部变形成铆钉头建立形锁合的和/或材料锁合的连接。为了实现形锁合,例如合适的是蘑菇状的铆钉头或盘状的铆钉头。铆钉头在垂直于转动轴线的平面中的直径选择成大于在相同的平面中的相应的缺口的直径。

[0033]

在一种有利的设计方案中,每个第一接线元件各自具有第二固定区域,该第二固定区域用于与载体件以形锁合和/或材料锁合的方式连接,特别是其中,每个第二固定区域各自具有沿轴向方向贯通的第二缺口,其中,每个第二缺口各自能被第二铆接销穿过,其中,特别是借助于超声波焊接使第二铆接销的自由端部变形成铆钉头。

[0034]

其优点是,使第一接线元件能更好、更稳定地在空间上固定在载体件上,从而防止接线元件相对于载体件的运动。

[0035]

在一种有利的设计方案中,每个第一接线元件的第一固定区域相应具有相同的第一径向位置和/或相同的第一轴向位置,和/或每个第一接线元件的第二固定区域相应具有相同的第二径向位置和/或相同的第二轴向位置,特别是其中,第一径向位置和第二径向位置是不同的,特别是其中,第一轴向位置和第二轴向位置是不同的。

[0036]

其优点是,进一步改善了第一接线元件在载体件上的空间固定。防止接线元件相对于载体件倾斜。

[0037]

在一种有利的设计方案中,载体件在其外周上具有多个引导区域,所述引导区域用于沿轴向方向引导线圈接线端,其中,为与线圈接线端连接的每个接触区域分别分配有引导区域,特别是其中,引导区域的形状与相应分配的接触区域的形状基本上相同。

[0038]

其优点是,在用于制造电机的方法中,可以更可靠地实现线圈接线端与接线单元接通的步骤。通过引导线圈接线端来确保线圈接线端基本上平行于转动轴线。线圈接线端

可以有利地在引导区域处被上紧,从而在接触区域与线圈接线端之间建立材料锁合连接的方法步骤更容易。由此能实现自动化的制造。

[0039]

在一种有利的设计方案中,设置有第二接线元件,该第二接线元件具有三个、特别是恰好三个接触区域,其中,第二接线元件的三个接触区域中的每个接触区域各自与其中一个线圈接线端连接,特别是电连接,特别是借助于激光焊接以材料锁合的方式连接。

[0040]

其优点是,可以实现星形接点电路式的线圈接线。在此,第二接线元件用作星形接点元件,以用于三个不同的线圈接线端的连接。对于呈三角形连接的接线,可取消第二接线元件。

[0041]

在一种有利的设计方案中,第二接线元件具有两个、特别是恰好两个固定区域,用于与载体件以形锁合和/或材料锁合的方式连接,特别是其中,每个固定区域各自具有沿轴向方向贯通的缺口,每个缺口各自能被第三铆接销穿过,特别是其中,特别是借助于超声波焊接使第三铆接销的自由端部变形成铆钉头。

[0042]

其优点是,可实现第二接线元件在载体件上更好、更稳定的空间固定,从而防止接线元件相对于载体件的运动。

[0043]

在一种有利的设计方案中,设置有多个、特别是恰好三个第三接线元件,该第三接线元件各自具有第一接触区域和第二接触区域,第三接线元件的第一接触区域和第二接触区域特别是不同地实施,其中,第三接线元件的第一接触区域各自与其中一个线圈接线端连接,特别是电连接,特别是借助于激光焊接以材料锁合的方式连接。

[0044]

其优点是,能够实现特别是三个相导体与电机的简单联接。第三接线元件通过第一接触区域与线圈电连接,该线圈应当相应地与相联接。此时,第二接触区域适合于联接第三接线元件与相导体,以便因此建立在相导体和线圈之间的电连接。连接例如以如下方式实现:相导体的接线终端借助于螺杆和螺母固定在第二固定区域处。

[0045]

在一种有利的设计方案中,每个第三接线元件具有第一固定区域和第二固定区域,用于与载体件以形锁合和/或材料锁合的方式连接,特别是其中,两个固定区域中的每个固定区域各自具有沿轴向方向贯通的缺口,每个缺口各自能被第四铆接销穿过,特别是其中,特别是借助于超声波焊接使第四铆接销的自由端部变形成铆钉头。

[0046]

其优点是,可实现第三接线元件在载体件上更好、更稳定的空间固定,从而防止接线元件相对于载体件运动。

[0047]

在一种有利的设计方案中,每个第三接线元件具有第三固定区域,用于与载体件以形锁合和/或材料锁合的方式连接,其中,第三固定区域与相应的第三接线元件的第一接触区域邻接,特别是其中,第三固定区域具有沿轴向方向贯通的缺口,该缺口能被第五铆接销相应穿过,特别是其中,特别是借助于超声波焊接使第五铆接销的自由端部变形成铆钉头。

[0048]

其优点是,进一步改善了第三接线元件在载体件上的空间固定。

[0049]

在一种有利的设计方案中,每个第一接线元件的接触区域成形为,使得相应的连接部位特别是在载体件的外周上相应具有基本上相同的径向位置,和/或相应具有相同的轴向位置。

[0050]

其优点是,可简单地实施接触区域与线圈接线端的接通。由此可实现自动化的装配。有利地,连接部位布置在载体件的外周上,从而可容易地接近。

[0051]

在一种有利的设计方案中,由第一接线元件的连接区域沿轴向方向覆盖的区域相同。

[0052]

其优点是,可节省沿轴向方向的结构空间,从而可实现在轴向方向上紧凑的接线单元结构形式。

[0053]

在一种有利的设计方案中,由第一接线元件的连接区域沿径向方向覆盖的区域相同。

[0054]

其优点是,可节省沿径向方向的结构空间,使得可实现在径向方向上紧凑的接线单元结构形式。

[0055]

在一种有利的设计方案中,每个第一接线元件的连接区域具有特别是近似矩形的横截面,该横截面的沿轴向方向的延展范围小于其沿径向方向的延展范围。

[0056]

其优点是,可节省沿轴向方向的结构空间。

[0057]

在一种有利的设计方案中,其中一个第一接线元件的至少一个连接区域具有两个轴向梯级,特别是其中,第一接线元件的所有连接区域皆具有两个轴向梯级。

[0058]

其优点是,简化了第一接线元件的部分的彼此堆叠。代替在连接区域中的离散的梯级,也可以实现连接区域的沿轴向方向特别是恒定地伸延的倾斜,使得两个接触区域具有不同的轴向位置,并且能够实现部分的彼此堆叠。

[0059]

在一种有利的设计方案中,由其中一个第一接线元件沿周向和径向方向覆盖的区域相应与由另外两个第一接线元件沿周向方向和径向方向覆盖的两个区域交叠。

[0060]

其优点是,可实现接线单元的更紧凑的结构形式。因此,该构造可理解成,在确定的周向和径向区域中,三个第一接线元件沿轴向相叠地布置。

[0061]

在一种有利的设计方案中,由第二接线元件沿径向方向覆盖的区域和由第一接线元件中的至少一个、特别是由所有的第一接线元件沿径向方向覆盖的区域相同。

[0062]

其优点是,可节省沿径向方向的结构空间,使得可沿径向方向实现接线单元的紧凑结构形式。

[0063]

在一种有利的设计方案中,由第二接线元件沿周向方向和径向方向覆盖的区域和由第一接线元件中的至少一个第一接线元件、特别是由第一接线元件中的两个第一接线元件沿周向方向和径向方向覆盖的区域交叠。

[0064]

其优点是,可实现接线单元的紧凑的结构形式。

[0065]

在一种有利的设计方案中,第一接线元件构造相同,和/或第三接线元件构造相同。

[0066]

其优点是,所需制成的不同接线元件更少,并且因此降低制造复杂度。接线单元可以通过一种类型的第一接线元件和/或一种类型的第三接线元件制成。这特别是使得第一接线元件的自动化的制造变得容易,例如当其机加工为冲弯曲件时。

[0067]

在一种有利的设计方案中,第一接线元件中的至少一个第一接线元件以如下方式被——特别是借助于注射成型方法制成的——由绝缘材料形成的绝缘件包围:使得被包围的第一接线元件和起包围作用的绝缘件沿周向方向在两侧形锁合地连接和/或沿轴向方向在两侧形锁合地连接和/或沿径向方向在一侧形锁合地连接,特别是其中,沿周向方向仅仅每隔一个的第一接线元件以上述方式被相应的绝缘件包围。

[0068]

其优点是,可简单地实现第一接线元件彼此间的充分电绝缘。借助于预制的绝缘

件可在同时保证用于充分电绝缘的相应爬电距离的情况下实现在第一接线元件之间的更小距离。替代地,可在随后用绝缘材料对第一接线元件进行包覆注塑。然而,这种方法更难实施且更昂贵。

[0069]

在一种有利的设计方案中,线圈接线端材料锁合地借助于激光焊接与第一接线元件的接触区域和/或与第二接线元件的接触区域和/或与第三接线元件的相应接触区域连接,特别是其中,待连接的接触区域具有v形槽口,用于容纳线圈接线端,特别是其中,圆弧区段的半径最大和绕组线的半径一样大。

[0070]

其优点是,借助于激光焊接可快速地实施接通,从而不出现第一接线元件的显著升温。因此,焊接部位可接近由绝缘材料、特别是塑料构成的零件,但不因升温而使之损坏和/或使之变形。因此,特别是能将接触区域布置成在空间上接近、即相邻于固定区域,从而实现更紧凑的结构形式。

[0071]

v形槽口具有的优点是,对于不同直径的绕组线总能建立安全且可靠的电连接。线材总是关于槽口的对称轴线对称,并且因此在至少两个部位处接通接触区域。因此,一种类型的接触区域可用于不同的线材直径。

[0072]

本发明的用于制造电机的方法的突出之处在于,特别是彼此衔接的以下步骤:

[0073]

i)提供特别是基本上环形的载体件,该载体件由绝缘材料形成,特别是其中,借助于注射成型方法制造载体件,

[0074]

ii)将多个第一接线元件沿周向方向布置在载体件上,其中,第一接线元件各自具有两个、特别是恰好两个接触区域,并且将第一接线元件布置成,使得由其中一个第一接线元件沿周向方向和径向方向覆盖的区域相应与由相邻的第一接线元件沿周向方向和径向方向覆盖的区域交叠,其中,使第一接线元件彼此间隔开地布置,

[0075]

iii)使第一接线元件与载体件连接,特别是以形锁合和/或材料锁合的方式连接,以形成接线单元,

[0076]

iv)使第一接线元件的每个接触区域各自与线圈之一的相应线圈接线端连接、特别是电连接、特别是借助于激光焊接以材料锁合的方式连接,以将线圈接线成多相绕组,所述线圈各自具有两个线圈接线端并布置在电机的定子上。

[0077]

其优点是,可实现接线单元的紧凑的结构形式。

[0078]

在一种有利的设计方案中,每个第一接线元件各自具有第一固定区域,用于与载体件以形锁合和/或材料锁合的方式连接,特别是其中,每个第一固定区域各自具有沿轴向方向贯通的第一缺口,载体件具有沿轴向方向延伸的多个铆接销,特别是其中,在步骤iii)中,使每个第一缺口各自被第一铆接销穿过,然后——特别是借助于超声波焊接——使第一铆接销的自由端部变形成铆钉头。

[0079]

其优点是,可实现在第一接线元件与载体件之间的稳定连接。

[0080]

在一种有利的设计方案中,特别是在步骤ii)中,如此布置第一接线元件,使得沿周向方向仅仅每隔一个的第一接线元件被特别是借助于注射成型方法制成的、由绝缘材料构成的绝缘件包围,其中,被包围的第一接线元件和起包围作用的绝缘件沿周向方向在两侧形锁合地连接和/或沿轴向方向在两侧形锁合地连接和/或沿径向方向在一侧形锁合地连接。

[0081]

其优点是,可简单地实现第一接线元件彼此间的充分电绝缘。借助于预制的绝缘

件可在同时保证用于充分的电绝缘的相应的爬电距离的情况下实现在第一接线元件之间的更小距离。替代地,也可以事后用绝缘材料包覆注塑第一接线元件。然而,这种方法更难实施,并且更昂贵。

[0082]

在一种有利的设计方案中,特别是在步骤ii)中,将第二接线元件布置在载体件上,其中,第二接线元件具有三个、特别是恰好三个接触区域,

[0083]

其中,特别是在步骤iii)中,为了形成接线单元,使第二接线元件与载体件连接,特别是以形锁合和/或材料锁合的方式连接,

[0084]

其中,特别是在步骤iv)中,使第二接线元件的每个接触区域各自与线圈接线端中的一个线圈接线端连接,特别是电连接,特别是借助于激光焊接以材料锁合的方式连接。

[0085]

其优点是,可实现线圈的星形接点电路方式的接线。在此,第二接线元件用作星形接点元件,以连接三个不同的线圈接线端。

[0086]

在一种有利的设计方案中,特别是在步骤ii)中,将三个、特别是恰好三个第三接线元件布置在载体件上,其中,第三接线元件各自具有两个特别是不同的接触区域,其中,特别是在步骤iii)中,为了形成接线单元,使第三接线元件与载体件连接,特别是以形锁合和/或材料锁合的方式连接,其中,特别是在步骤iv)中,使第三接线元件的两个接触区域之一与相应的线圈接线端之一连接,特别是电连接,特别是借助于激光焊接以材料锁合的方式连接。

[0087]

其优点是,能够实现特别是三个相导体与电机的简单的联接。第三接线元件以其接触区域中的一个接触区域与应当与相应的相连接的线圈连接。然后,例如通过接线终端简单地进行线圈与相导体的联接。

[0088]

在一种有利的设计方案中,特别是在步骤iv)之后,用填料对具有线圈的定子以及与线圈接线端连接的接线单元进行填注,特别是使得相应没有与线圈接线端连接的第三接线元件的接触区域保持无填料。

[0089]

其优点是,能实现接线单元在定子上的稳定的机械固定。

[0090]

从属权利要求中给出了其他的优点。本发明不限于权利要求的特征组合。对于本领域技术人员而言,特别是基于技术问题提出和/或通过与现有技术的比较提出的技术问题,可以得到权利要求和/或各权利要求特征和/或说明书和/或附图的特征的其他有意义的组合。

附图说明

[0091]

借助附图进一步阐述本发明。其中:

[0092]

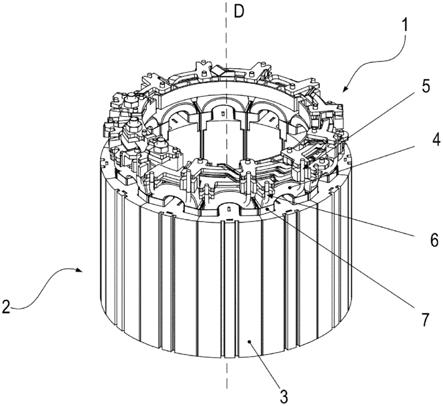

在图1中以透视图示出了接线单元的根据本发明的电机布置在定子上的第一实施方式。

[0093]

在图2a中以侧视图示出了图1的定子和接线单元的第一实施方式。

[0094]

在图2b中以俯视图示出了图1的定子和接线单元的第一实施方式。

[0095]

在图3a中以透视图示出了图1的接线单元的第一实施方式的第一接线元件。

[0096]

在图3b中以侧视图示出了图3a的第一接线元件。

[0097]

在图3c中示出了图3a和3b的第一接线元件沿轴向方向在与转动轴线垂直的平面上的投影。

[0098]

在图4中以透视图示出了图1的接线单元的第一实施方式的第二接线元件。

[0099]

在图5a中以透视图示出了图1的接线单元的第一实施方式的第三接线元件。

[0100]

在图5b中以俯视图示出了图5a的第三接线元件。

[0101]

在图6中以透视图示出了图1的接线单元的第一实施方式的载体件与布置在上面的图4的第二接线元件。

[0102]

在图7a中以透视图示出了图3a的第一接线元件与推装的绝缘件。

[0103]

在图7b中以透视图示出了两个第一接线元件。

[0104]

在图7c中示出了图7b的两个第一接线元件沿轴向方向在与转动轴线垂直的平面上的投影。

[0105]

在图8中以透视图示出了图1的接线单元的第一实施方式的载体件与布置在上面的接线元件。

[0106]

在图9a中以透视图示出了接线单元的第二实施方式的绝缘件。

[0107]

在图9b中以透视图示出了接线单元的第二实施方式的第一接线元件。

[0108]

在图9c中以透视图示出了图9a的绝缘件与图9b的第一接线元件。

[0109]

在图9d中以透视图示出了图9c的绝缘件和第一接线元件、以及另外的第一接线元件。

[0110]

在图10中以透视图示出了第二实施方式的接线单元。

具体实施方式

[0111]

下面借助附图阐述本发明的实施例,其中,相同的附图标记用于作用相同的部件,并且在每幅附图中不再赘述。

[0112]

图1以透视图示出了接线单元1的第一实施方式,其布置在未进一步示出的根据本发明的电机的定子2的轴向端部处。电机的定子2由单个的定子部段3构成。在示出的实施例中,定子2具有十二个定子部段3。在此,数量十二个仅仅是示例性的,也可以考虑其他数量的定子部段。在该实施例中,定子部段3优选地实施为堆叠的叠片组。

[0113]

定子部段3彼此连接,使得它们形成基本上筒形的定子2。在定子3的内部布置有未示出的转子,转子围绕转动轴线d可转动地支承。转子和定子2与转动轴线d同心地布置。转子优选地具有永磁体,并且电机优选地实施为永磁同步电机。

[0114]

每个定子部段3具有定子齿,围绕定子齿相应缠绕有线圈4。线圈由绕组线形成,绕组线经绝缘处理。绕组线的两个端部剥去绝缘皮,并且形成两个线圈接线端5、6。在图1中仅仅示意性地绘出了线圈4。在线圈4和定子部段3之间例如存在绝缘纸7,以用于电绝缘。

[0115]

图2a以侧视图示出了图1的组件。平行于转动轴线d伸延的方向a表示轴向方向。图2b以俯视图示出了图1的组件。如示出的那样,从转动轴线d起限定径向方向r。因此,径向方向r垂直于轴向方向a伸延。周向方向u沿着定子2的周缘伸延,并且同样在图2b中示出了该周向方向u。

[0116]

各个线圈4借助于接线单元1接线成多相绕组。在该实施例中,十二个线圈4以星形连接彼此接线,其中,形成三相绕组。因此,为每相分配有四个单独的线圈4。在一个相内,四个线圈4借助于接线单元1串联。所有三个相又在星形接点处彼此连接。为了更好的概述,在下图中阐述接线单元1的各元件。

[0117]

根据本发明的接线单元1包括:用于线圈接线端接线的多个接线元件30、40、50;以及载体件60,其用于接纳接线元件30、40、50。为了将在该实施例中示出的十二个线圈4以星形连接接线成三相绕组,需要九个第一接线元件30和一个第二接线元件40。如果n表示相的数量,并且z表示定子部段3的数量,并且与之相应地表示线圈4的数量,则对于星形连接,需要(z

–

n)第一接线元件30和一个第二接线元件40。因此,第二接线元件40仅对于呈星形连接的接线是需要的。对于接线的其他类型,例如三角形连接,可取消第二接线元件。

[0118]

图3a以透视图示出了第一接线元件30。第一接线元件30由金属片(优选钢板或铜片)形成,并且优选地制成为冲弯件。在本实施例中,第一接线元件30包括第一接触区域31和第二接触区域32。两个接触区域31、32彼此间隔开。在两个接触区域31、32之间布置有连接区域33。连接区域33连接两个接触区域31、32。接触区域31、32用于第一接线元件30与线圈接线端5、6的电连接和机械连接。在此,接触区域31、32相应与相应的线圈接线端5、6连接。接触区域31、32具有v形槽口301,以用于接纳呈绕组线形式的线圈接线端5、6。

[0119]

除了接触区域31、32之外,第一接线元件30包括第一固定区域34和第二固定区域35。固定区域34、35用于将第一接线元件30固定在载体件60上。在本实施例中,固定区域34、35各自具有呈柱状孔洞形式的贯通的缺口36、37。替代地,也可以实施呈例如沿轴向伸延的槽的形式的半开的缺口。

[0120]

图3b以侧视图示出了图3a的第一接线元件30。在本实施例中,第一接线元件具有第一梯级37和第二梯级38。梯级37、38优选地通过弯曲制成。由于梯级37、38,第一固定区域34和第二固定区域35具有不同的轴向位置。

[0121]

图3c示出了图3a的第一接线元件30到与转动轴线垂直的平面上的垂直投影。因此,无法识别出图3b的梯级38、39。在此,阴影b1示出了由连接区域33沿周向和径向方向覆盖的区域。

[0122]

图4以透视图示出了第二接线元件40。第二接线元件40由金属片形成,优选地由钢板或铜片形成,优选地制成为冲弯件。在本实施例中,第二接线元件40包括第一接触区域41、第二接触区域42和第三接触区域43。三个接触区域41、42、43彼此间隔开。在第一接触区域41和第三接触区域43之间布置有连接区域44。第二接触区域42同样布置在连接区域44处。因此,连接区域44使三个接触区域41、42、43彼此连接。接触区域41、42、43用于第二接线元件40与线圈接线端5、6的电连接和机械连接。在此,接触区域41、42、43各自与相应的线圈接线端5、6连接。接触区域41、42、43具有v形槽口401,以用于接纳呈绕组线的形式的线圈接线端。第二接线元件40在三个相以星形连接接线的情况下形成星形接点,三个相在该星形接点处彼此连接。

[0123]

除了接触区域41、42、43之外,第二接线元件40包括第一固定区域45和第二固定区域46。固定区域45、46用于将第二接线元件40固定在载体件60上。在本实施例中,固定区域45、46相应具有呈柱状孔洞的形式的贯通的缺口47。替代地,也可以实施例如呈沿轴向伸延的槽的形式的半开的缺口。

[0124]

图5a以透视图示出了第三接线元件50。第三接线元件50由金属片构成,优选地由钢板或铜片构成,并且优选地制成为冲弯件。在本实施例中,第三接线元件50包括第一接触区域51和第二接触区域52。两个接触区域51、52彼此间隔开。第一接触区域51用于第三接线元件50与线圈接线端5、6的电连接和机械连接,并且为此具有v形槽口501。第二接触区域52

用于第三接线元件50与相导体的电连接和机械连接。因此,第三接线元件50形成电机与相u、v、w的联接部。因此,在三相绕组的情况下需要三个第三接线元件50。在第三接线元件50和相导体之间的连接可直接或间接通过螺杆80与相关的螺母81实现。原则上也可以建立在相导体和线圈接线端5、6之间的直接连接,从而可取消第三接线元件50。然而,第三接线元件50使得电机的制造工艺简化,并且引起相导体与电机的更简单的联接。在本实施例中,第二接触区域52具有贯通的缺口。螺杆80穿过该缺口,螺杆用作用于相导体的接线终端的联接部。为了将接线终端固定在第三接线元件处,使用螺母81。

[0125]

除了接触区域51、52之外,第三接线元件50包括第一固定区域53、第二固定区域54和第三固定区域55。固定区域53、54、55用于将第三接线元件50固定在载体件60上。在本实施例中,固定区域53、54、55具有呈沿轴向伸延的槽的形式的半开的缺口56、57。替代地,也可以实施例如呈筒状孔洞的形式的闭合的缺口。图6示出了载体件60,其具有固定在上面的第二接线元件40。载体件60基本上环形地实施,并且在本实施例中实施为塑料注射成型件。载体件优选地一体地实施。载体件60同心于转动轴线d地布置在定子2的轴向端部处,如在图1中示出的那样。载体件60具有呈铆接销的形式的轴向突起61、62、63、64、65。在本实施例中,突起61、62、63、64、65柱状地实施,但也可以考虑其他形状。铆接销61、62、63、64、65优选地与对应的缺口36、37、47、56、57互补地实施,以便实现在载体件60和接线元件30、40、50之间的稳定的机械连接。

[0126]

载体件60具有第一铆接销61和第二铆接销62,以用于固定第一接线元件30。优选地,载体件60具有第三铆接销63,以用于固定第二接线元件40。优选地,载体件60具有第四铆接销64和第五铆接销65,以用于固定第三接线元件50。

[0127]

第一铆接销、第三铆接销和第四铆接销有利地布置成接近载体件60的内周缘,而第二铆接销和第五铆接销布置成接近载体件60的外周缘。

[0128]

在载体件60的外周缘上,载体件分布地具有多个引导区域66。每个引导区域66具有v形槽口,并且在建立在线圈接线端5、6和接触区域31、32、41、42、43、51之间的电连接时用于沿轴向方向引导线圈接线端5、6。为此目的,引导区域64在径向方向和周向方向上的位置与对应的接触区域31、32、41、42、43、51的位置基本上相同。引导区域66沿轴向布置在接触区域31、32、41、42、43、51之下。在此,引导区域66的v形槽口沿径向方向稍微朝内周侧偏移例如0.5mm,从而确保在线圈接线端5、6和接触区域31、32、41、42、43、51之间的良好接触。在制造过程中,首先使线圈接线端5、6弯曲,使得它们沿径向指向外。接着将接线单元1放置在定子2上,然后使线圈接线端5、6在适当的位置弯曲,使得它们沿轴向指向上,并且接触对应的接触区域31、32、41、42、43、51。在此,引导区域66支持接触的过程,使得线圈接线端5、6基本上平行于轴向方向a取向。

[0129]

在用于制造接线单元1的方法中,起点是由绝缘材料制成的载体件60。在本实施例中,载体件借助于注射成型方法由塑料制成。然后如在图6中示出的那样将第二接线元件40布置在载体件60上。为了固定,利用第二接线元件40的固定区域45、46的贯通的缺口47,使得第三铆接销63能穿过缺口47。

[0130]

在下一制造步骤中,将第一接线元件30布置在载体件60上,亦即,使得由第一接线元件30之一的连接区域33沿周向和径向方向覆盖的区域b1、b2相应与由另一第一接线元件30的连接区域33沿周向和径向方向覆盖的区域b1、b2交叠。换句话说,第一接线元件沿周向

方向至少部分地沿轴向彼此交叠,从而实现更紧凑的结构方式。

[0131]

为了固定第一接线元件30,利用第一接线元件30的固定区域34、35的贯通的缺口36、37,使得第一铆接销61和第二铆接销62能穿过缺口36、37。由于在第一接线元件30的两个缺口36、37中,缺口36比另一缺口37沿径向更向内地布置,所以能够实现稳定的保持。特别是避免第一接线元件30的倾斜。换句话说,第一固定区域34的径向位置不同于第二固定区域35的径向位置。

[0132]

第一铆接销61和第二铆接销62以及第一接线元件30如此布置和成形,使得安放的第一接线元件30不相互接触。因此,它们彼此间隔开布置。原则上因此无需进一步的电绝缘,因为定子在最后的加工步骤中通常利用作为绝缘材料的填料浇注。

[0133]

有利地,也可以通过预制的绝缘件在第一接线元件30之间进行电绝缘。为此,绝缘件70例如借助于注射成型方法由塑料制成。图7a示出了绝缘件70,其部分地包围第一接线元件。在本实施例中,绝缘件70如此成型,使得它能沿径向方向推装到第一接线元件30上。在此,第一接线元件30沿周向方向部分地由绝缘件70包围,使得绝缘件70和第一接线元件30在该方向上不能相对移动。因此,在周向方向上存在两侧的形锁合的连接。此外,第一接线元件30沿轴向方向部分地被绝缘件70包围,使得绝缘件70和第一接线元件30不能在该方向上相对移动。因此,在轴向方向上存在两侧的形锁合的连接。第一接线元件30沿径向方向仅仅单侧地形锁合地与绝缘件70连接,从而能相对移动。

[0134]

如果将绝缘件70用于电绝缘,可能有利的是,在周向方向上,仅仅每隔一个的第一接线元件30如上所述被绝缘件70包围。图7b示出了具有图7a的推装的绝缘件70的第一接线元件30a,并且附加地示出了另一第一接线元件30b,它仅仅放到绝缘件70上。然后,接着又将被绝缘件70包围的第一接线元件30布置到另一第一接线元件30b上。

[0135]

图7c示出了图7ba的两个第一接线元件30a、30b到与转动轴线垂直的平面上的垂直的投影。在此没有示出绝缘件70。在此,阴影区域b1如在图3c中那样示出了由第一接线元件30的连接区域33沿周向和径向方向覆盖的区域。于此类似,阴影区域b2示出了由另一第一接线元件30b的连接区域33沿周向和径向方向覆盖的区域。两个区域部分交叠。在本实施例中,由两个连接区域33沿径向方向覆盖的区域相同。然而,同样可行的是,它们是不同的。

[0136]

图8示出了图6的载体件60和第二接线元件40与布置在上面的九个第一接线元件30以及布置在它们之间的绝缘件70。因为仅仅每隔一个的第二接线元件30被绝缘件70包围,所以在本实施例中,仅需五个绝缘件70。附加地,在图8中还示出了第三接线元件50,其通过载体件60的两个第四铆接销64和第五铆接销65来固定。为了使第三接线元件50与相导体接触,使用方头螺杆80与相关的螺母81。螺杆的头部沿轴向布置在第二固定区域52的贯通的缺口下方,使得六角螺母81可从上面接近。由此能够例如借助于接线终端实现相导体与第三接线元件50的简单的接触。在本实施例中,除了示出的第三接线元件50之外,还使用两个其他的第三接线元件50,它们沿周向方向逆时针地放置在示出的第三接线元件50旁边。在图1中示出了所有的三个第三接线元件50。

[0137]

在所有的接线元件30、40、50布置在载体件60上之后,使它们与载体件60连接。为此,在本示例中,使铆接销61、62、63、64、65的自由端部变形成铆钉头,使得铆钉头在垂直于转动轴线的平面中的直径大于对应的缺口的直径。变形例如可借助于超声波焊接、热焊或热冲压实现。如果在变形时仅使铆接销变形,而没有在此建立在载体件和接线元件之间的

材料锁合的连接,则建立形锁合的连接。然而,也可以考虑的是,替代地或附加地建立在载体件和接线元件之间的材料锁合的连接。

[0138]

在接线元件30、40、50与载体件60连接之后,使线圈接线端5、6与接线元件30、40、50的对应的接触区域31、32、41、42、51连接,以便建立电连接。为此,将线圈的剥去绝缘皮的线材端部放入接触区域31、32、41、42、51的v形槽口301、401、501中,并且建立在线材和接线元件之间的材料锁合的连接。在本实施例中,这借助于激光焊接实现。然而,也可以实施其他的方法。

[0139]

在电机的线圈4以这种方式借助于接线单元1接线成多相绕组之后,将定子2连同布置在定子的轴向端部处的接线单元1用填料浇注,以用于机械地固定。如果没有使用绝缘件70,填料用作在接线元件30、40、50之间的电绝缘件。

[0140]

如果如在本实施例中示出的那样使用三个第三接线元件50,在浇注时要注意的是,保持第三接线元件50的第二固定区域54没有填料。为了确保第三接线元件50被填料充分包围,并且实现稳定的固定,第三接线元件50有利地具有锚固区域58,其从第三固定区域沿轴向指向定子2的方向。为了更好地锚固在填料中,锚固区域58有利地具有凹陷部分59。

[0141]

替代地,针对接线单元1的第二实施例,图9b示出了第一接线元件90。第一接线元件90同样具有第一接触区域91和第二接触区域92。接触区域91、92相应包括捕捉臂93,通过该捕捉臂可捕获并且可力锁合地保持相应的线圈接线端5、6,特别是可将线圈接线端夹在捕捉臂之间。此外,线圈接线端5、6优选地借助于接触焊而材料锁合地与捕捉臂连接。捕捉臂93呈v形地张开,其中,捕捉臂形成v的边部。

[0142]

借助于捕捉臂93能够通过以下方式实现线圈接线端5、6与接触区域91、92的快速且不那么麻烦的电连接:在接线单元1相对于定子2相对转动时,将线圈接线端5、6捕获到由接触区域91、92覆盖的内部区域中,即特别是捕获到由v形捕捉臂93的v覆盖的内部区域中。因此,相应的接触区域91、92被相应的线圈接线端5、6穿入,直至在v的内部顶部处的连接位置。一旦转动结束,实施接触焊连接。为此,首先通过以下方式压迫接触区域91、92相应的边部、即捕捉臂93:使边部相应地弯曲,直至由接触区域91、92的捕捉臂93力锁合地保持住、特别是夹紧线圈接线端5、6。然后实施接触焊,以便可没有焊料的情况下实施在线圈接线端5、6和接触区域91、92之间的电连接。

[0143]

同样如在第一实施例中那样,第二实施例的第一接线元件90的连接区域94具有两个轴向梯级95、96。

[0144]

然而,不同于第一实施例,第一接线元件90具有仅仅一个固定区域97。固定区域具有贯通的缺口98。

[0145]

图9a示出了绝缘件99,其被推装到第一接线元件90上。图9c示出了第一接线元件90,其具有推装的绝缘件99。

[0146]

图9d示出了图9c的第一接线元件90a与推装的绝缘件99,并且附加地示出了布置在绝缘件99上的另一第一接线元件90b。在此,由两个第一接线元件90a、90b的两个连接区域94覆盖的区域沿周向和径向方向交叠。

[0147]

图10示出了第二实施例的接线单元100。如在第一实施例中那样,接线单元100具有载体件101,以固定九个第一接线元件90、第二接线元件102和三个第三接线元件103。

[0148]

如在第一实施例中那样,第二接线元件102具有三个接触区域104。如在第一实施

例中那样,第二接线元件102具有两个固定区域105,由于透视图,它们中仅一个可见。

[0149]

如在第一实施例中那样,第三接线元件103具有用于接触线圈接线端5、6的第一接触区域106和用于接触相导体的第二接触区域107。不同于第一实施例,第三接线元件103具有仅仅一个固定区域108。

[0150]

在第二实施例中,在接线元件90、102、103和载体件101之间的形锁合的连接同样通过载体件的铆接销变形成铆钉头实现,铆接销可穿过在相应的固定区域中的缺口。

[0151]

在第二实施例中,接线元件90、102、103在载体件101上的定位以下方式实现:载体件101具有环绕的环形槽,以容纳接线元件90、102、103。此外,载体件101在其外周上具有在槽壁中的缺口109,接触区域91、92、104、106可相应穿过该缺口。这同样有助于构件的精确定位。

[0152]

在这两个实施例中,所有第一接线元件30、90相应构造相同地实施,即为相同部件。第三接线元件50、103同样还相应构造相同地实施,即为相同部件。其优点是,部件可更有利地制成。然而,同样可行的是,第一接线元件30、90和/或第三接线元件50、103不同地实施。

[0153]

在这两个实施例中,由第一接线元件30、90的连接区域33、94沿轴向方向覆盖的区域以及由第一接线元件30、90的连接区域33、94沿径向方向覆盖的区域相同。然而,同样可行的是,这些区域不同。

[0154]

附图标记列表

[0155]

1 接线单元

[0156]

2 定子

[0157]

3 定子部段

[0158]

4 线圈

[0159]

5 第一线圈接线端

[0160]

6 第二线圈接线端

[0161]

7 绝缘纸

[0162]

30 第一接线元件

[0163]

31 第一接线元件的第一接触区域

[0164]

32 第一接线元件的第二接触区域

[0165]

33 第一接线元件的连接区域

[0166]

34 第一接线元件的第一固定区域

[0167]

35 第一接线元件的第二固定区域

[0168]

36 在第一接线元件中的第一贯通的缺口

[0169]

37 在第一接线元件中的第二贯通的缺口

[0170]

38 第一接线元件的第一梯级

[0171]

39 第一接线元件的第二梯级

[0172]

301 v形槽口

[0173]

40 第二接线元件

[0174]

41 第二接线元件的第一接触区域

[0175]

42 第二接线元件的第二接触区域

[0176]

43 第二接线元件的第三接触区域

[0177]

44 第二接线元件的连接区域

[0178]

45 第二接线元件的第一固定区域

[0179]

46 第二接线元件的第二固定区域

[0180]

47 在第二接线元件中的贯通的缺口

[0181]

401 v形槽口

[0182]

50 第三接线元件

[0183]

51 第三接线元件的第一接触区域

[0184]

52 第三接线元件的第二接触区域

[0185]

53 第三接线元件的第一固定区域

[0186]

54 第三接线元件的第二固定区域

[0187]

55 第三接线元件的第三固定区域

[0188]

56 在第三接线元件中的贯通的缺口

[0189]

57 在第三接线元件中的贯通的缺口

[0190]

58 第三接线元件的锚固区域

[0191]

60 载体件

[0192]

61 第一铆接销

[0193]

62 第二铆接销

[0194]

63 第三铆接销

[0195]

64 第四铆接销

[0196]

65 第五铆接销

[0197]

66 引导区域

[0198]

70 绝缘件

[0199]

80 螺杆

[0200]

81 螺母

[0201]

90 第一接线元件

[0202]

91 第一接线元件的第一接触区域

[0203]

92 第一接线元件的第二接触区域

[0204]

93 捕捉臂

[0205]

94 第一接线元件的连接区域

[0206]

95 轴向梯级

[0207]

96 轴向梯级

[0208]

97 第一接线元件的固定区域

[0209]

98 在第一接线元件中的贯通的缺口

[0210]

99 绝缘件

[0211]

100 接线单元

[0212]

101 载体件

[0213]

102 第二接线元件

[0214]

103 第三接线元件

[0215]

104 第二接线元件的接触区域

[0216]

105 第二接线元件的固定区域

[0217]

106 第三接线元件的第一接触区域

[0218]

107 第三接线元件的第二接触区域

[0219]

108 第三接线元件的固定区域

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1