用于无人直升机主桨控制的双余度速度综合机电作动器的制作方法

[0001]

本发明属于无人直升机飞控系统的执行机构技术领域,具体涉及一种用于无人直升机主桨控制的双余度速度综合机电作动器。

背景技术:

[0002]

机电作动器,又称ema,通常由伺服电机、差速器、丝杠及传感器组成,主要用于控制直升机桨叶的摆动,从而实现直升机按照指令信号进行飞行姿态或轨迹的偏转。桨叶,按照位置分布或功能不同,又可分为主桨和尾桨,主桨用于实现直升机前后、左右、上下方向运动,尾桨主要用于稳定机身。

[0003]

中大型无人直升机因具有大载荷、长行程等特点,可广泛用于物资运输、灾区搜救、侦查通信等,已成为当前重要研究热点。机电作动器,作为无人直升机飞控系统的重要执行部件,得到了科技人员的广泛研究。综合当前研究成果,仍存在以下问题:

[0004]

(1)产品可靠性不足,在进行结构设计或零件选型时,需进行严格的理论推导,设计参数留有充足的余量,但当前研究成果大多为经验设计,不够严谨。

[0005]

(2)安全性有待提高,飞行安全作为无人直升机最重要的指标,一般通过余度冗余综合实现,常见的有双余度综合、三余度综合、四余度综合等,其中,双余度综合既可有效提升系统安全性,又具有实现成本低、难度小等特点,成为最常用的余度综合方式。不过,当前研究成果或不具备真正余度综合功能,或实现方式复杂,需要进一步提升优化。

[0006]

因此,解决中大型无人直升机机电作动器研制过程中存在的产品可靠性不足、安全性偏差等问题,成为当前中大型无人直升机实用化面临的重要问题之一。

技术实现要素:

[0007]

本发明的目的在于针对现有中大型无人直升机机电作动器普遍存在工作可靠性低、安全性差等问题,提供一种用于无人直升机主桨控制的双余度速度综合机电作动器。

[0008]

实现本发明目的的技术解决方案为:一种用于无人直升机主桨控制的双余度速度综合机电作动器,包括2套驱动组件、双通道直齿传动差速器、行星差速器、滚柱丝杠副和双余度lvdt;

[0009]

2套驱动组件围绕滚柱丝杠副布置,通过直齿轮传动后分别啮合到行星差速器的外齿圈齿轮和太阳轮齿轮,差速器输出再通过一级直齿传动啮合到丝杠齿轮,驱动作为作动器末端执行机构的滚柱丝杠旋转,带动丝母通道筒实现直线运动。丝母通道筒带动中空滚柱丝杠内的双余度lvdt同步直线运动,双余度lvdt将丝母通道筒直线位置实时反馈给作动器控制单元。

[0010]

进一步地,所述驱动组件包括直流无刷电机、旋转变压器及失电制动器。

[0011]

进一步地,所述作动器支撑端和输出杆头均配有关节轴承,并在支撑端侧设计有防扭转凸台。

[0012]

进一步地,所述作动器控制单元接收飞控系统的位置指令信号,并结合旋转变压

器反馈的电机侧位置信息和lvdt反馈的滚柱丝杠侧位置信息,驱动机电作动器输出轴实时跟踪位置指令信号,构成位置闭环伺服系统。

[0013]

本发明与现有技术相比,其显著优点为:

[0014]

(1)本发明实现了真正双余度设计,具有较高的安全系数。

[0015]

(2)两余度采用速度综合的方式,不需要力均衡,控制简单、易于实现。

[0016]

(3)结构设计和零件选型余量充足,且具备理论可靠性。

[0017]

下面结合附图对本发明作进一步详细描述。

附图说明

[0018]

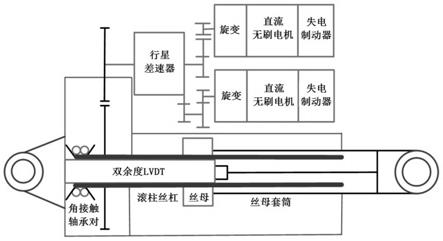

图1为一个实施例中作动器总体结构组成图。

[0019]

图2为一个实施例中作动器传动原理图。

[0020]

图3为一个实施例中双通道速度综合模式额定条件下电机的运动轨迹图。

[0021]

图4为一个实施例中单通道工作模式下电机的运动轨迹图。

具体实施方式

[0022]

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

[0023]

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后、末端

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0024]

结合图1,本发明提供了一种用于无人直升机主桨控制的双余度速度综合机电作动器,包括2套驱动组件、双通道直齿传动差速器、行星差速器、滚柱丝杠副和双余度lvdt (线性可变差动变压器);

[0025]

2套驱动组件围绕滚柱丝杠副布置,通过直齿轮传动后分别啮合到行星差速器的外齿圈齿轮和太阳轮齿轮,差速器输出再通过一级直齿传动啮合到丝杠齿轮,驱动作为作动器末端执行机构的滚柱丝杠旋转,带动丝母通道筒实现直线运动。丝母通道筒带动中空滚柱丝杠内的双余度lvdt同步直线运动,双余度lvdt将丝母通道筒直线位置实时反馈给作动器控制单元。

[0026]

进一步地,在其中一个实施例中,所述驱动组件包括直流无刷电机、旋转变压器及失电制动器。

[0027]

进一步地,在其中一个实施例中,所述行星差速器采用渐开线直齿轮传动。

[0028]

进一步地,在其中一个实施例中,该作动器支撑端和输出杆头均配有关节轴承,并在支撑端侧设计有防扭转凸台。

[0029]

进一步地,在其中一个实施例中,所述滚柱丝杠采用角接触轴承对作为支撑,使作动器长度方向上的结构更加紧凑,角接触轴承对布置于作动器末端,这样可使所有的承力路线均不经过驱动组件,避免了传动链在大负载力情形下出现结构变形。

[0030]

进一步地,在其中一个实施例中,该作动器内部设置硬限位结构,用于限制丝母伸出和缩回时的直线位移(

±

60mm),防止输出轴直线运动超过最大行程限制。

[0031]

进一步地,在其中一个实施例中,所述作动器控制单元接收飞控系统的位置指令信号,并结合旋转变压器反馈的电机侧位置信息和lvdt反馈的滚柱丝杠侧位置信息,驱动机电作动器输出轴实时跟踪位置指令信号,构成位置闭环伺服系统。

[0032]

作为一种具体示例,在其中一个实施例中,对本发明无人直升机主桨控制的双余度速度综合机电作动器零件选型进行分析。

[0033]

机电作动器的技术指标为:

[0034]

电气行程:

±

55mm;最大输出力(轴向力):15000nm;

[0035]

额定输出力(轴向力):10000nm;

[0036]

稳态精度:

±

1%fs;

[0037]

频带要求,额定输出力条件下:

[0038]

双系统,幅值

±

3mm,频率≥5hz;

[0039]

单系统,幅值

±

3mm,频率≥3hz。

[0040]

1、传动链设计

[0041]

(1)行星差速器

[0042]

机电作动器传动链中包含两路直齿传动,分别接两个直流无刷电机,并通过行星差速器实现速度综合。

[0043]

差速器采用渐开线直齿轮传动,齿轮材料选用不锈钢40cr13,齿形表面采用硫氮共渗工艺,具备自润滑作用,可提高使用寿命,降低作动器传动磨损和噪声。

[0044]

两驱动组件均配有失电制动器,电机正常工作时,制动器通电,电机发生故障时,制动器失电,实现故障余度的切除。作动器末端执行机构为滚柱丝杠副,通过丝杆旋转带动螺母套筒实现直线输出。

[0045]

机电作动器传动原理如图2所示,其中,

[0046]

行星差速器齿轮传动包括太阳轮、行星轮及内齿圈。通道1直齿轮传动包括齿轮 z3、齿轮z4及齿轮z5。通道2直齿轮传动包括齿轮za、齿轮zb、齿轮zc及齿轮zd。差速器输出和丝杠轴之间直齿轮传动包括齿轮z1和齿轮z2。

[0047]

经校核,确定传动链齿轮参数如下:

[0048]

行星差速器齿轮传动参数见表1。

[0049]

表1行星差速器齿轮传动参数

[0050][0051]

通道1直齿轮传动参数见表2。

[0052]

表2通道1齿轮传动参数

[0053][0054]

通道2直齿轮传动参数见表3。

[0055]

表3通道2齿轮传动参数

[0056][0057][0058]

差速器输出和丝杠轴之间直齿轮传动参数见表4。

[0059]

表4差速器输出和丝杠轴之间齿轮传动参数

[0060][0061]

通道1总减速比i1为:

[0062]

i1=i

c

*i

x

*i

t1

=9.408

[0063]

传动效率η1为:

[0064]

η1=0.75

[0065]

通道2总减速比i2为:

[0066][0067]

传动效率η2为:

[0068]

η2=0.75

[0069]

从上述计算可知,通道1传动链到丝杠轴的总传动比为和通道2传动链到丝杠轴的总传动比基本相同,可保证两条传动链上的力矩基本相等。

[0070]

(2)滚柱丝杠副

[0071]

采用导程为5mm、公称直径为30mm的非循环式滚柱丝杠副,dn值为 30

×

1440=43200(公称直径d和转速n的乘积),小于dn限制值160000,满足要求。

[0072]

综合考虑滚柱丝杠副的使用限制、作动器负载力大小、直线工作速度、丝母尺寸以

及中空要求,选用滚柱丝杠副基本参数为:

[0073]

表5滚柱丝杠副基本参数

[0074]

公称直径(mm)30丝杠中空内径(mm)23.5滚柱丝杠副导程(mm)5工作温度(℃)-40-+85额定动载荷(kn)91.7额定静载荷(kn)157.5丝母外径(mm)92效率0.85

[0075]

a)丝杆稳定性分析

[0076]

对于长径比大的受压螺杆,螺杆的稳定性条件为:

[0077][0078]

其中,f为轴向力,f

cr

为临界载荷。

[0079]

本示例丝杠底径d=29.56mm,中空d=23.5mm,丝杠有效长度l=240mm。经核算,临界载荷f

cr

=79292.6n,临界载荷与轴向力的比值为,

[0080][0081]

因此,丝杆是稳定的。

[0082]

b)中空丝杆临界转速n

c

核算

[0083]

滚柱丝杠副采用一端固定,另一端支撑的安装方式,一阶临界转速n

c

为:

[0084][0085]

可得,丝杆工作(1440rpm)转速远远小于丝杆临界转速,因此,中空丝杆满足作动器要求。

[0086]

c)丝母临界转速n

max

核算

[0087][0088]

可得,丝母工作转速远远小于丝母临界转速,因此,丝母满足作动器要求。

[0089]

(3)滚柱丝杠支撑轴系

[0090]

作动器滚柱丝杠副支撑轴系采用skf 3306a双列角接触轴承对,内径30mm,外径 72mm,宽度30.2mm,两个角接触轴承面对面安装。

[0091]

该角接触轴承对的额定动载荷为41.5kn,额定静载荷为27.5kn,满足作动器要求。

[0092]

内圈固定螺母取m30

×

1.5-7h,在15000nm轴向力下,螺纹上的挤压应力为:

[0093][0094]

其中,σ

p

为挤压应力(mpa),f为轴向力(n),d2为螺纹中径(mm,d2=29.026mm), h为

螺纹工作高度(mm,h=0.541p),z为结合圈数(z=3),则有:

[0095][0096]

可得,螺纹受到的挤压应力远远小于40cr13材料的屈服极限1335mpa,因此,内圈预紧螺母取m30

×

1.5是安全的。

[0097]

(4)杆头螺纹

[0098]

杆头固定螺纹采用m30

×

1.5-7h。

[0099]

同内圈固定螺母所受挤压应力计算方式类似,经计算,m30

×

1.5-7h螺纹受到的挤压应力为67.6mpa,远远小于40cr13材料的屈服极限1335mpa,因此,取m30

×

1.5的螺纹是安全的。

[0100]

2、无刷电机指标核算

[0101]

(1)电机指标核算

[0102]

经核算,并考虑电机尺寸限制,设计的直流伺服电机指标为:

[0103]

表6直流伺服电机基本参数

[0104][0105][0106]

a)双通道速度综合模式下动态要求

[0107]

在10000nm额定负载条件下,作动器以幅值3mm、频率5hz进行动态跟踪时,双通道速度综合模式额定条件下电机的运动轨迹如图3所示,最高速度n

motor

=5207.6rpm,

[0108]

上面的线是3mm/5hz指令轨迹,下面的线是作动器-3db跟踪轨迹,即,动态性能至

少要超过下面的线轨迹。

[0109]

从电机发热角度分析,达到最低-3db带宽要求时,-3db轨迹线对应的有效转矩为:

[0110][0111]

即电机连续堵转转矩应该大于2.68nm才能保证电机温升不超过最大允许温度,本电机设计连续堵转力矩≥3.5nm,满足要求。

[0112]

b)单通道工作模式下动态要求

[0113]

在10000nm额定负载条件下,作动器以幅值3mm、频率3hz进行动态跟踪时,单通道工作模式下电机的运动轨迹如图4所示,最高转速n

motor

=6249rpm。

[0114]

上面的线是3mm/5hz指令轨迹,下面的线是作动器-3db跟踪轨迹,即,动态性能至少要超过下面的线轨迹。

[0115]

同双通道速度综合模式分析类似,电机连续堵转转矩参数大于2.68nm时,即可保证电机温升不超过最大允许温度,本电机设计连续堵转力矩≥3.5nm,满足要求。

[0116]

(2)失电制动器选型

[0117]

失电制动器选用binder size 5系列高转矩永磁式失电制动器,与电机共轴安装,在断电状态下抱死电机轴,主要指标如下:

[0118]

表7高转矩永磁式失电制动器基本参数

[0119]

额定力矩(nm)5供电电压(vdc)24工作温度(℃)-40~+120工作间隙(mm)0.15/+0.1最大工作转速(rpm)10000衔铁转动惯量(kgcm2)0.39重量(kg)0.4外形尺寸(mm)φ55

×

34.7

[0120]

(3)杆头支撑端关节轴承

[0121]

杆头支撑端关节轴承选用skf xrl-12r 12

×

26

×

13/16关节轴承,动态径向载荷 641knm,静态径向载荷16.4knm。内圈材料为440c不锈钢,外圈材料为17-4ph不锈钢。

[0122]

(4)双余度lvdt反馈元件

[0123]

直线位移传感器采用双余度lvdt,内置安装于φ23mm的圆柱筒内,性能指标如下:

[0124]

表8双余度lvdt基本参数

[0125][0126][0127]

综上,本发明提出的用于中大型无人直升机主桨控制的双余度速度综合机电作动器,结构设计和零件选型余量充足,且具备理论可靠性;实现了真正双余度设计,安全系数高;两余度采用速度综合的方式,不需要力均衡,控制简单、易于实现。

[0128]

以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1