变频和工频无扰切换系统、冷却塔风机的制作方法

[0001]

本实用新型属于变频控制技术领域,具体涉及一种变频和工频无扰切换系统、冷却塔风机。

背景技术:

[0002]

中国的新疆、西藏、内蒙、东三省等省份四季和昼夜的温差较大,变频驱动的冷却塔风机会随着气候和气温的变化而开启。当冬季或夜晚时温度较低,风机低频率运行即可满足生产工艺需求,变频器需进入变频运行状态,起到节能效果;夏季或白天的室外温度高,为保障冷却塔水温能在控制范围内,冷却塔风机必须满负荷运行,变频器就会长时间满频率(50hz)运行。一年四季,冷却塔风机的变频器在低频与满频率之间互相切换,变频器始终处于工作状态,导致变频器故障率陡增,严重时还会危及电网安全。

[0003]

而现有的变频工频切换系统的切换电流大,容易发生晃电的问题。

技术实现要素:

[0004]

本实用新型要解决的技术问题是针对现有技术存在的上述不足,提供一种变频和工频无扰切换系统、冷却塔风机,可解决现有的变频工频切换系统的切换电流大,容易发生晃电的问题,保证负载的安全稳定运行。

[0005]

为解决上述技术问题,本实用新型采用如下技术方案:

[0006]

一种变频和工频无扰切换系统,包括电流互感器、输入电抗器、变频器、输出滤波器、第一开关、第二开关、第三开关、控制器;第一开关的输入端用于与工频电源的输出端连接,第一开关的输入端还与第三开关的输入端连接;第二开关的输出端用于与负载输入端连接,第二开关的输出端还与第三开关的输出端连接;输入电抗器、变频器和输出滤波器依次串接在第一开关和第二开关之间;电流互感器的一次侧串接在工频电源的输出端与第一开关的输入端之间;控制器,与电流互感器的二次侧、工频电源的输出端、变频器的输出端连接,用于分别获取工频电源侧采样电流、工频电源侧采样电压、变频器输出侧采样电压,并根据获取的工频电源侧采样电流、工频电源侧采样电压、变频器输出侧采样电压,利用锁相环控制变频器输出电压与工频电源电压的相位、幅值、频率一致,以及,控制器,还与第一开关、第二开关,以及第三开关连接,用于在锁相成功时控制第一开关、第二开关、以及第三开关的分闸或合闸,以完成变频与工频的双向切换。

[0007]

优选地,控制器具有模拟量输入端口。模拟量输入端口,用于接收外部传感器检测的温度或压力对应的信号。

[0008]

优选地,控制器还具有模拟量输出端口,模拟量输出端口与变频器连接。模拟量输出端口,用于输出控制变频器输出电压与工频电源电压的相位、幅值、频率一致的信号。

[0009]

优选地,控制器包括输入继电器、输出继电器,输入继电器设置在控制器的输入端,输出继电器设置在控制器的输出端。输入继电器的数量为多个,多个输入继电器分别用于接收第一开关、第二开关、第三开关的状态监测信号,以及变频器故障输入信号;输出继

电器的数量为多个,多个输出继电器分别用于输出对第一开关、第二开关、第三开关分闸或合闸的控制信号,其中,状态监测信号为监测第一开关、第二开关、第三开关的分闸或合闸的状态信号。

[0010]

优选地,控制器还具有通讯接口。通讯接口用于与第三方电气监控系统进行通讯。

[0011]

优选地,控制器采用32位arm芯片stm32f103。

[0012]

优选地,变频和工频无扰切换系统还包括显示器。显示器,与控制器连接,用于提供人机交互功能。

[0013]

优选地,第一开关、第二开关、第三开关的开关类型相同,且采用以下三种类型之一:快速接触器、负荷开关、断路器。

[0014]

优选地,变频和工频无扰切换系统还包括隔离断路器,隔离断路器串接在工频电源的输出端与电流互感器的一次侧之间。

[0015]

相应地,本实用新型实施例还提供一种冷却塔风机,包括电动机,还包括温度传感器/压力传感器,以及如上所述的变频和工频无扰切换系统,其中,温度传感器/压力传感器与变频和工频无扰切换系统的控制器相连,电动机与变频和工频无扰切换系统的第二开关和第三开关的输出端连接。

[0016]

本实用新型的变频和工频无扰切换系统、冷却塔风机中,将第一开关的输入端与第三开关的输入端连接,第二开关的输出端与第三开关的输出端连接,且变频器串接在第一开关和第二开关之间,以便于通过控制三个开关的分闸或合闸,完成变频与工频的切换。此外,将控制器与工频电源的输出端、电流互感器的二次侧、变频器的输出端连接,以便于获取工频电源侧采样电压、工频电源侧采样电流,以及变频器输出侧采样电压,且控制器根据上述获取的数据,利用锁相环控制变频器输出电压与工频电源电压的相位、幅值、频率一致,且在锁相成功时控制三个开关的分闸或合闸,以完成变频与工频的双向切换,从而避免切换过程中因变频器输出电源与工频电源(相角、幅值、频率)不同步而产生大电流,引起晃电事故。

附图说明

[0017]

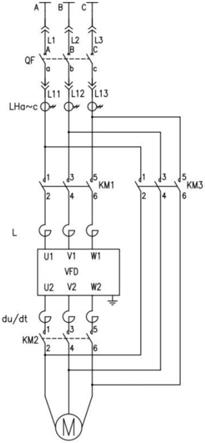

图1:本实用新型实施例的一种变频和工频无扰切换系统的结构示意图;

[0018]

图2:本实用新型实施例的一种变频和工频无扰切换系统的控制器的端子连接示意图。

具体实施方式

[0019]

为使本领域技术人员更好地理解本实用新型的技术方案,下面结合附图和实施例对本实用新型作进一步详细描述。

[0020]

实施例1:

[0021]

如图1、图2所示,本实施例提供一种变频和工频无扰切换系统,可应用于驱动电动机在变频运行方式和工频运行方式之间的双向无扰切换。该变频和工频无扰切换系统包括电流互感器、输入电抗器、变频器、输出滤波器、第一开关、第二开关、第三开关、控制器(图1中未示出)。其中:第一开关的输入端用于与工频电源的输出端连接,第一开关的输入端还与第三开关的输入端连接;第二开关的输出端用于与负载输入端连接,第二开关的输出端

还与第三开关的输出端连接;输入电抗器、变频器和输出滤波器依次串接在第一开关和第二开关之间;电流互感器的一次侧串接在工频电源的输出端与第一开关的输入端之间;控制器,与电流互感器的二次侧、工频电源的输出端、变频器的输出端连接,用于分别获取工频电源侧采样电流、工频电源侧采样电压、变频器输出侧采样电压,控制器内置有锁相环,并用于根据获取的工频电源侧采样电流、工频电源侧采样电压、变频器输出侧采样电压,利用锁相环控制变频器输出电压与工频电源电压的相位、幅值、频率一致,以及,控制器,还与第一开关、第二开关,以及第三开关连接,用于在锁相成功时控制第一开关、第二开关、以及第三开关的分闸或合闸,以完成变频与工频的双向切换。

[0022]

本实施例中,工频电源为三相工频电网电源a/b/c。电流互感器(如图1、2中所示的lha~c)的一次侧串接在工频电源的输出端与第一开关km1的输入端之间,电流互感器的二次侧与控制器连接,以便于控制器获取工频电源侧采样电流。输入电抗器(如图1中所示l)的输入端与第一开关的输出端连接,输入电抗器的输出端与变频器vfd的输入端连接,用于限制电网电压突变和操作过电压引起的电流冲击,有效保护变频器。输出滤波器(如图1中所示du/dt)的输入端与变频器的输出端连接,其输出端与第二开关km2的输入端连接,用于有效滤除变频器输出电流中的高次谐波,减小由高频谐波引起的附加转矩,降低负载温升及负载运行噪音,而且能有效抑制变频器的输出端的浪涌电压,保护负载,提高变频调速系统的功率因数。负载的输入端与第二开关和第三开关km3的输出端连接,负载为三相交流电动机m。第一开关和第二开关位于变频运行方式的回路中,第三开关位于工频运行方式的回路中。控制器,通过自动空气开关(如图2中所示 zk)与工频电源的输出端、变频器的输出端连接,用于分别获取工频电源侧采样电压、变频器输出侧采样电压,用于在有切换需求时,根据获取的工频电源侧采样电流、工频电源侧采样电压、变频器输出侧采样电压,利用锁相环控制变频器输出电压与工频电源电压的相位、幅值、频率一致,以及,控制器,还与第一开关、第二开关,以及第三开关连接,用于在锁相成功时控制第一开关、第二开关、以及第三开关的分闸或合闸,以完成变频与工频的双向切换。

[0023]

可选地,控制器具有模拟量输入端口。模拟量输入端口,用于接收外部传感器检测的温度或压力对应的信号。

[0024]

本实施例中,控制器的模拟量输入端口用于与外部的温度传感器/压力传感器连接,以接收温度传感器/压力传感器发送的与所检测的温度或压力对应的电信号,通常接收的电信号大小为 4~20ma。以使控制器可根据外部输入的信号及自身设置的阈值,自动控制变频和工频的双向无扰切换,从而实现自动切换,无需手动输入切换控制指令。

[0025]

可选地,控制器还具有模拟量输出端口。模拟量输出端口,与变频器连接,用于输出控制变频器输出电压与工频电源电压的相位、幅值、频率一致的信号。通常输出的信号大小为4~20ma。

[0026]

可选地,控制器包括输入继电器、输出继电器。输入继电器设置在控制器的输入端,输出继电器设置在控制器的输出端。输入继电器的数量为多个,多个输入继电器(如图2中所示的 d11~d14)分别用于接收第一开关、第二开关、第三开关的状态监测信号,以及变频器故障输入信号;输出继电器的数量为多个,多个输出继电器(如图2中所示的d01~d04)分别用于输出对第一开关、第二开关、第三开关分闸或合闸的控制信号,其中,状态监测信号为监测第一开关、第二开关、第三开关的分闸或合闸的状态信号。变频器故障输入信号包

括两种类型,一种类型为变频器在运行过程中自身出现的故障;另一种类型为变频器检测到的电动机故障,例如电动机绝缘降低、匝间短路、三相不平衡、单相接地等故障。

[0027]

可选地,控制器还具有通讯接口,通讯接口用于与第三方电气监控系统进行通讯。本实施例中,控制器通过通讯接口将监测的第一开关、第二开关、第三开关的分闸或合闸的状态信号发送至第三方电气监控系统,或者控制器通过通讯接口接收第三方电气监控系统发送的切换控制指令(切换控制指令包括变频切换为工频或工频切换为变频)。例如,通讯接口可采用rs485通讯方式,通讯协议采用标准modbus通讯协议。通讯接口可以是标准串口(rs232)。从而实现人工手动输入变频和工频的切换控制指令。

[0028]

本实施例中,控制器采用意法半导体公司生产的32位arm 芯片stm32f103。

[0029]

可选地,变频和工频无扰切换系统还包括显示器。显示器,与控制器连接,用于提供人机交互功能。本实施例中,控制器通过通讯接口与显示器进行通讯,显示器可用于显示三相工频电网电源a/b/c的电压、变频器的输出电压及频率、变频器的运行状态及故障信息,以及第一开关、第二开关、第三开关的状态信息,以便用户查看。此外,用户还可以通过显示器输入“变频切换为工频”或“工频切换为变频”的切换控制指令。

[0030]

可选地,第一开关、第二开关、第三开关的开关类型相同,且采用以下三种类型之一:快速接触器、负荷开关、断路器。

[0031]

可选地,变频和工频无扰切换系统还包括隔离断路器qf,隔离断路器串接在工频电源的输出端与电流互感器的一次侧之间。隔离断路器采用插拔式断路器,可带电进行更换,便于维修。

[0032]

本实施例提供的变频和工频无扰切换系统以应用于冷却塔为例,其工作过程包括如下三种情况:

[0033]

情况一,变频切换为工频:

[0034]

步骤101,冷却塔恒温控制时,当外界温度升高时,控制器的模拟量输入端口接收到外部温度传感器发送的与外界温度相对应的电信号持续增强,例如在外部温度较高时,温度传感器发送较大的电信号(如20ma)给控制器。

[0035]

步骤102,控制器设有第一阈值(例如第一阈值的数值为 18ma),并将模拟量输入端口接收到的电信号与第一阈值进行比较。

[0036]

步骤103,在模拟量输入端口接收的电信号大于第一阈值时,控制器的模拟量输出端口向变频器输出一个4~20ma控制信号,以调节变频器输出频率,使变频器输出频率快速提高至目标值(工频频率50hz)。

[0037]

步骤104,控制器将获取到的工频电源侧的采样电压及第一频率(第一频率根据工频电源侧采样电压和工频电源侧采样电流计算得到)和获取到的变频器输出侧采样电压及第二频率(第二频率根据变频器输出侧采样电压和工频电源侧采样电流计算得到) 进行对比。当满足切换要求(例如切换要求设置为电压偏差值小于5%,频率偏差值小于0.1hz)时,即锁相成功,控制器通过输出继电器d03输出“切换输出1”指令,即控制第三开关km3合闸,且延时100ms后控制第二开关km2分闸,以使变频器退出系统。其中,切换要求可根据用户需求进行设置,理想切换要求为电压和频率偏差均为0,即变频器输出电压与工频电源电压的相位、幅值、频率一致。

[0038]

需要说明的是,变频切换为工频的情况还包括另一种方式:在步骤101中,控制器

的模拟量输入端口不接收外部温度传感器发送的电信号,而是由控制器根据获取到的变频器输出的第二频率与第一阈值(该方式的第一阈值相应设置为频率,例如第一阈值的数值为48hz)进行比较。在控制器获取到的变频器输出的第二频率大于48hz时,控制器的模拟量输出端口向变频器输出一个 4~20ma控制信号,以调节变频器输出频率,使变频器输出频率快速提高至目标值(工频频率50hz),继而执行步骤104。同样地,该方式为自动控制变频切换为工频,无需手动输入切换控制指令。

[0039]

情况二,工频切换为变频:

[0040]

步骤201,当外界温度降低时,控制器的模拟量输入端口接收到外部温度传感器发送的与外界温度相对应的电信号持续降低,例如在外部温度较低时,温度传感器发送较小的电信号(如13ma) 给控制器。

[0041]

步骤202,控制器设有第二阈值(例如第二阈值的数值为 15ma),并将模拟量输入端口接收到的电信号与第二阈值进行比较。

[0042]

步骤203,在模拟量输入端口接收的电信号小于第二阈值时,控制器的模拟量输出端口向变频器输出一个4~20ma控制信号,以控制变频器启动及频率调节信号,使变频器输出频率快速提高至目标值(工频频率50hz)。

[0043]

步骤204,控制器将获取到的工频电源侧的采样电压及第一频率和获取到的变频器输出侧采样电压及第二频率进行对比。当满足切换要求(切换要求同步骤104所述)时,即锁相成功时,延时10s,控制器通过输出继电器d04输出“切换输出2”指令,即控制第二开关km2合闸,并延时100ms后控制第三开关km3分闸,继而变频器开始进行降频运行。

[0044]

情况三,控制器接收到变频器故障输入信号时,根据故障类型分为以下两种工作过程:

[0045]

(1)控制器通过输入继电器d14接收到变频故障输入信号且为变频器在运行过程中自身出现的故障,则控制器通过输出继电器d02输出“故障输出”指令,即控制第一开关km1和第二开关 km2分闸,并控制第三开关km3合闸,以便于将变频器退出系统进行检修,转为自动旁路运行,降低设备异常跳停对工艺系统的干扰。

[0046]

(2)控制器通过输入继电器d14接收到变频故障输入信号且为变频器检测到的电机故障,则控制器通过输出继电器d01输出“闭锁切换”指令,即控制第二开关km2和第三开关km3分闸,系统停止运行。

[0047]

在变频和工频双向无扰切换的过程中,控制器利用锁相环技术控制变频器输出电压与工频电网电压的相位、幅值、频率一致,然后在锁相成功时,控制第一开关、第二开关、第三开关的合闸或分闸。

[0048]

本实施例提供的变频工频无扰切换的系统中,将第一开关的输入端与第三开关的输入端连接,第二开关的输出端与第三开关的输出端连接,且变频器串接在第一开关和第二开关之间,以便于通过控制三个开关的分闸或合闸,完成变频与工频的切换。此外,将控制器与工频电源的输出端、电流互感器的二次侧、变频器的输出端连接,以便于获取工频电源侧采样电压、工频电源侧采样电流,以及变频器输出侧采样电压,电路结构简单,且控制器根据上述获取的数据,利用锁相环控制变频器输出电压与工频电源电压的相位、幅值、频率一致,且在锁相成功时控制三个开关的分闸或合闸,以完成变频与工频的双向切换,从而避免变频工频切换过程中切换电流大,易发生晃电的问题。且将控制器与外部温度传感器/

压力传感器连接,根据外部温度/压力对应的信号自动触发工频、变频之间的切换,从而减少人力成本。此外,控制器采用32位arm芯片stm32f103,集成度高,外部电路简单,体积小、成本低、可以广泛应用于旧柜改造项目,采用单台控制器便可实现三种工作模式(含变频故障下的运行模式)的自由切换。该系统可以随着四季、昼夜的气温在工频、变频之间相互切换,尤其适用于中国的新疆、西藏、内蒙、东三省的冷却塔设备中,更能够实现节能、高效,降低设备故障的目的。

[0049]

实施例2:

[0050]

本实施例提供一种冷却塔风机,尤其适用于中国的新疆、西藏、内蒙、东三省等地的变频驱动的冷却塔风机。该冷却塔风机包括电动机,还包括温度传感器/压力传感器,以及实施例1中的变频和工频无扰切换系统。其中,温度传感器/压力传感器与变频和工频无扰切换系统的控制器相连,电动机与变频和工频无扰切换系统的第二开关和第三开关的输出端连接。

[0051]

本实施例中,温度传感器/压力传感器与控制器的模拟量输入端口连接,用于在恒温/恒压控制中将检测的温度/压力对应的电信号发送给控制器。控制器采用32位arm芯片stm32f103。

[0052]

可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1