一种空冷型散热装置及利用其散热的永磁传动设备的制作方法

1.本实用新型涉及永磁传动设备散热技术领域,具体涉及一种空冷型散热装置及利用其散热的永磁传动设备。

背景技术:

2.永磁传动设备一般包括永磁耦合器和永磁调速器,永磁耦合器是通过导体和永磁体之间的气隙实现由电动机到负载的转矩传输的装置,可实现电动机和负载间无机械连接的传动方式,其工作原理是当两者之间相对运动时,导体组件切割磁力线,在导体中产生涡电流,涡电流进而产生反感磁场,与永磁体产生的磁场交互作用,从而实现两者之间的扭矩传递。永磁调速器是在永磁耦合器的基础上加入调节机构,实现调速节能目的的一种调速机械。

3.目前,一般传递功率≤400kw的永磁传动器(空冷型)采用散热片散热无需其他辅助冷却系统,仅仅是简单的空气冷却;传递功率≥400kw的永磁传动器由于发热量较大,附属散热片已经无法满足散热要求,必须采用辅助散热系统,一般采用冷却液进行冷却,即附设油冷或者水冷系统。永磁传动设备在工作时,最大发热工况大约有额定功率的5~10%功率损耗转变为热能。当传动功率≥400kw时,发热量较大,空气冷却已经无法有效散热,易导致设备过热甚至损坏,极大地限制了空冷型永磁传动设备在较大功率(400~1000kw)时的应用。

4.总结为以下缺陷:1.400~1000kw永磁传动器,目前无法简单依靠散热片散热,必须增加辅助液冷散热系统,投资成本高、系统复杂,维护量大;2.依靠散热片散热的空冷型永磁传动器,由于散热片扰流效应,设备噪音大,甚至无法满足用户噪音低于85分贝要求;3.目前400kw功率永磁传动设备,由于仅仅依靠散热片散热,散热效率低,经常会导致设备导体盘(外转子)过热,热量传递至内部轴承,会导致轴承维护困难,甚至会导致轴承过热损坏。因此,亟需设计一种新的技术方案,以综合解决现有技术中存在的问题。

技术实现要素:

5.本实用新型的目的是提供一种空冷型散热装置及利用其散热的永磁传动设备,能有效解决现有依靠散热片散热存在噪音大、散热效果差轴承易损坏以及较大功率永磁传动设备使用的辅助散热系统结构复杂、成本高的问题。

6.为解决上述技术问题,本实用新型采用了以下技术方案:

7.一种空冷型散热装置,与永磁传动设备配合使用,所述空冷型散热装置包括喷水管和导水盘,所述导水盘设置在永磁传动设备的导体盘上,导水盘外端面沿其周向间距设有导引槽,所述导引槽由导水盘中心向外发散布置,导引槽远离导水盘中心的一端均朝向同一旋转方向弯曲、且端部延伸至导水盘外缘;所述喷水管的管口对准导引槽近导水盘中心的一端,喷水管管口产生水雾,导体盘转动带动水雾由导引槽近导水盘中心一端流向导水盘外缘,带走导体盘转动产生的热量。

8.优选地,所述导引槽的槽宽由导水盘中心指向导水盘外缘逐渐增大。

9.导水盘的设置可以根据应用场景分为两种:一种是对于还未制造使用的永磁传动设备,可以直接在导体盘外端面进行加工,加工成具有导引槽的导水盘配合使用。

10.另一种是对于已经制造使用的永磁传动设备,可以在导体盘外端面附设铝质盘制成的导水盘,并通过连接件固定在导体盘外端面。

11.优选地,所述空冷型散热装置对称设置在永磁传动设备的两个导体盘上。

12.同时还提供一种利用空冷型散热装置进行散热的永磁传动设备。

13.上述技术方案中提供的空冷型散热装置,在原有的永磁传动设备上设置喷水管以及与其配合使用的导水盘,并在导水盘上开设导引槽;在永磁传动设备处于工作状态时,在导水盘中心附近会产生动力学的负压区,此时喷水管管口对着导引槽近导水槽中心的一端,并在管口产生雾化水雾,水雾经导水盘中心负压区卷席,经过导水盘表面的导引槽,遍布导体盘表面,经充分换热后,带走导体盘的热量;本实用新型未采用散热片散热,有效避免散热片振动产生的高噪音,同时采用喷水管和导水盘这样的相变辅助散热结构,能够对永磁传动设备工作时产生的热量进行有效散热,其结构简单,成本低廉,散热效果好,能有效解决现有设备价格高昂、结构复杂的问题。

14.同时为了满足更多的使用场景,本实用新型针对已经投入使用的永磁传动设备,采用附设导水盘的方式,对于还未投入生产的永磁传动设备,可以采用直接在原有导体盘上开设导引槽的方式,使导体盘外端面形成导水盘,该方式简单方便,灵活适应各种场景。同时对于较大功率的永磁传动设备使用时,可以根据需要在永磁传动设备两侧的导体盘上均设置使用。利用该空冷型散热装置制成的永磁传动设备,能有效解决现有永磁传动设备散热效果差、噪声大以及外附辅助液冷散热系统成本高、系统复杂的问题。

附图说明

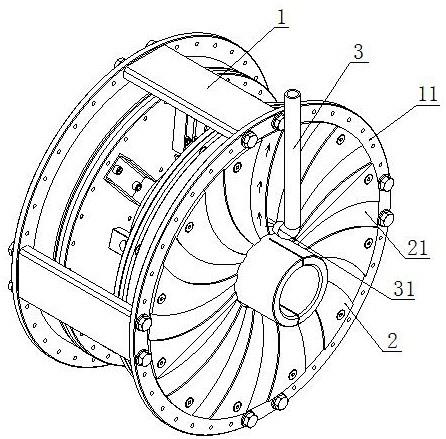

15.图1为利用空冷型散热装置进行散热的永磁传动设备的结构示意图。

16.图中:1.永磁传动设备;11.导体盘;2.导水盘;21.导引槽;3.喷水管;31.管口。

具体实施方式

17.为了使本实用新型的目的及优点更加清楚明白,以下结合实施例对本实用新型进行具体说明。应当理解,以下文字仅仅用以描述本实用新型的一种或几种具体的实施方式,并不对本实用新型具体请求的保护范围进行严格限定。

18.实施例1

19.本实施例采取的技术方案可参考图1,一种与永磁传动设备配合使用的空冷型散热装置,该空冷型散热装置包括dn15喷水管3和导水盘2,导水盘2设置在永磁传动设备1的导体盘11上,导水盘2外端面沿其周向间距设有导引槽21,导引槽21的槽宽由导水盘2中心指向导水盘2外缘逐渐增大;导引槽21由导水盘2中心向外发散布置,导引槽21远离导水盘2中心的一端均朝向同一旋转方向弯曲、且端部延伸至导水盘2外缘;喷水管3的管口31对准导引槽21近导水盘2中心的一端,喷水管3外接水源,喷水管3管口31产生雾化水雾,导体盘11转动带动水雾由导引槽21近导水盘2中心一端流向导水盘2外缘,带走导体盘11转动产生的热量,从而实现永磁传动设备的散热。

20.本实施例中导水盘2与导体盘11一体成型,即在导体盘11上开设导引槽21,使导体盘11外端面形成导水盘2,该方式适应于还未投入生产的永磁传动设备1,生产完毕的永磁传动设备1即可作为空冷型永磁传动设备1使用;另外,在生产时,可以在永磁传动设备1两侧的导体盘11上均开设导引槽21形成导水盘2,喷水管3也可以根据需要设置多个,以提高较大功率下的散热效果。

21.实施例2

22.本实施例为利用空冷型散热装置进行散热的永磁传动设备,如图1所示,空冷型散热装置包括dn15喷水管3和导水盘2,导水盘2设置在永磁传动设备1的导体盘11上,导水盘2外端面沿其周向间距设有导引槽21,导引槽21的槽宽由导水盘2中心指向导水盘2外缘逐渐增大;导引槽21由导水盘2中心向外发散布置,导引槽21远离导水盘2中心的一端均朝向同一旋转方向弯曲、且端部延伸至导水盘2外缘;喷水管3的管口31对准导引槽21近导水盘2中心的一端,喷水管3外接水源,在喷水管3管口31产生雾化水雾,导体盘11转动带动水雾由导引槽21近导水盘2中心一端流向导水盘2外缘,带走导体盘11转动产生的热量,从而实现永磁传动设备的散热。

23.由于本实施例中的永磁传动设备已经投入使用,因此导水盘2采用附设铝质盘的方式,表面开设导引槽21后作防腐蚀处理,导水盘2通过螺钉固定在导体盘11外端面,另外导水盘2由两个半圆环盘体拼接形成,这样便于在已投入使用的导体盘11上进行安装和更换。

24.实施例1和实施例2的散热原理均如下:在导水盘外端面开设导引槽,利用导引槽实现卷吸和导引冷却水均匀分布在导体盘外表面的目的;当永磁传动设备工作时,导体盘转动在其中心附近产生动力学负压区,喷水管产生的雾化水雾经过中心负压区卷吸,利用离心力把水雾沿导引槽径向甩出,遍布整个导体盘表面,经充分持续换热,带走导体盘上的热量。

25.下面对现有空冷型永磁传动设备和本实用新型的永磁传动设备进行比较:

26.现有的空冷型散热量q1:q1=c

空

m

空

△

t

空

27.改进后的喷水空冷型散热量q2:

28.q

21

=c

水

m

水

△

t

水

29.q

22

=c

相变

m

水

30.q2=q1+q

21

+q

22

31.式中:q1为空气带走的热量;m

空

为参与散热的空气质量流量;c

空

为空气比热容;

△

t

空

为空气温升;q

21

为水冷却带走的热量;m

水

为参与散热的冷却水质量流量;c

水

为水比热容;

△

t

水

为空气温升;q

22

为水分相变带走的热量;c

相变

为水的汽化潜热。

32.从上述公式可知,加了喷水冷却(q2)后,在原有的空气冷却(q1)基础上,增加了水冷却(q

21

)和水相变(q

22

)的热量。水在发生相变时的汽化潜热约为2300kj/kg,单从数量级看,是水比热容的500倍,是空气比热容的2300倍,相变换热的散热效果会大幅提升永磁传动设备的散热能力,从实际使用情况来看,完全可以满足400~1000kw较大功率的永磁传动设备使用。

33.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式,对于本技术领域的普通技术人员来说,在获知本实用新型中记载内容后,在

不脱离本实用新型原理的前提下,还可以对其作出若干同等变换和替代,这些同等变换和替代也应视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1