电动马达的制作方法

1.本发明涉及一种本发明涉及电动马达,该电动马达适于在电动凸轮轴调节器中使用或者适于在用于调节内燃发动机的活塞冲程的机构中使用。

背景技术:

2.例如从de 10 2013 212 933 b3已知一种用于电动凸轮轴调节器的电动马达。该电动马达包括由金属制成的第一罐状壳体部分和由塑料制成的第二壳体部分,该第二壳体部分密封第一壳体部分,其中,第一壳体部分中布置有第一滚动轴承,并且第二壳体部分中布置有第二滚动轴承。在此,布置在第一罐状壳体部分中的滚动轴承设计为固定轴承。轴密封件位于该滚动轴承的面向壳体的内部的一侧。

3.在us 8,220,426 b2中公开了电动凸轮轴调节器的另一电动马达。在这种情况下同样地,电动马达的马达轴借助于两个滚动轴承、即滚珠轴承支承。

4.例如从专利de 10 2013 212 933 b3和us 8,220,426 b2已知用于此类应用的电动马达。在这两个公开文件中,描述了用于凸轮轴调节的电动马达,所述电动马达适于在汽车的内燃发动机中使用。为了能够实现所期望的控制功能,需要布置在外部的控制电子系统。因此,这样的电动马达在与电动马达匹配的额外控制单元与适当的线缆一起使用的情况下只能在内燃发动机中使用。替代性地,该功能可以添加至马达控制单元。在这两种情况中的每种情况下,电动马达的使用均需要额外的努力。

5.例如,us 2016/359 434 a1更进了一步。在此描述了具有集成驱动器桥的电动马达,即,电力电子设备被嵌入电动马达中。然而,仍然需要额外的外部控制单元,该外部控制单元包括热敏控制电子系统、例如微处理器。

技术实现要素:

6.本发明的目的是进一步开发适用于凸轮轴调节器的电动马达,使得控制电子系统和电动马达形成一个单元。

7.根据本发明,该目的通过具有权利要求1的特征的电动马达来实现。

8.因此,电动马达包括基础马达模块和电子模块,该电子模块电连接和机械连接至基础马达模块并且具有电子壳体。基础马达模块具有与电子壳体形成干涉配合的凸缘板。因此,基础马达模块和电子模块可以容易且永久地彼此连接。

9.凸缘板特别优选地具有带有周向套环的开口,该周向套环接合在电子壳体中的紧固通路中并且与电子壳体形成干涉配合。设置紧固通路以便能够例如借助于螺钉连接件将电动马达紧固至周围结构。贯通开口用于能够在电子模块与凸缘板或基础马达模块之间产生干涉配合。电子壳体上不需要单独的结构。

10.在优选实施方式中,电子壳体的紧固通路在内周向表面上具有肩部,干涉配合形成在较大直径的部段中。因此,套环接合在较大直径的部段中并且为螺钉连接件留出空间。

11.在优选实施方式中,电动马达具有基础马达模块和电子模块,该电子模块电连接

和机械连接至基础马达模块并且包括印刷电路板和电子壳体。电子壳体形成两个支承表面,印刷电路板可以与这两个支承表面接触。有利地,基部马达模块和电子模块可以彼此连接。基础马达模块包括电动马达线圈,该电动马达线圈必须连接至印刷电路板。所谓的压配合接触件可以用于这种连接:当按压到压配合接触件上时,根据本发明,压配合接触件可以支承在支承表面上。力流被引导穿过电子壳体。另外,可以确保的是,印刷电路板可以定位在距电动马达、特别是距转子的磁环的限定距离处。

12.在进一步的开发方案中,电子壳体形成穿过印刷电路板中的开口的心轴。印刷电路板可以在组装期间被有利地导引和定位。电子壳体优选地形成被支承表面中的一个支承表面围绕的紧固点。特别地,当线圈的压配合接触件被压入时,力可以经由支承表面被引导到电子壳体中。紧固点用于例如借助于螺钉连接件紧固电路板。

13.在进一步的开发方案中,电路板可以经由插头间接地支承在支承表面中的一个支承表面上。因此,插头可以与支承表面接触。在组装期间,电路板压靠插头,该插头将力经由支承表面引导到电子壳体中。例如,当电路板抵靠电子壳体压入时,压配合接触件可以以非形状配合的方式支承在插头的模制件上。

14.在另一实施方式中,导热膏被施加在支承表面中的至少一个支承表面与印刷电路板之间。导热膏促进经由壳体散热,使得即使当电动马达产生大量热时也可以进行安全操作。为此目的,支承表面中的一个支承表面设计为罐状电子壳体的向内偏移表面。以此方式,特别是与其他支承表面中的一个支承表面相比,可以获得相对较大的表面区域。导热膏被施加在例如由铝制成的电子壳体与印刷电路板之间。

15.在优选实施方式中,电子模块包括电力电子系统、驱动器电子系统和控制电子系统,其中,电子模块和基础马达模块各自经由一条热路径散热,其中,热路径彼此分离。通过将热路径分离,来自基础马达模块和电子模块的余热可以单独传导到周围的散热器中。来自电动马达的余热可以例如被散发至马达座或另一周围部件。因此,温度对应于油温。来自电子模块的余热可以消散至周围。

16.在有利实施方式中,基础马达模块经由热路径a散热,其中,热经由导热板传导到散热器中。经由导热板可以扩大接触表面并且可以促进散热。

17.在有利实施方式中,导热板包括平坦表面,并且适于与邻近于电动马达的部件接触并形成散热器。邻近部件可以是正时传动箱盖。

18.在有利实施方式中,邻近部件具有平坦的配合表面。以此方式,可以优化部件之间的导热性。

19.在有利实施方式中,导热板构造为凸缘板的一部分,该凸缘板与基础马达形成压配合并形成基础马达模块。因此,基础马达模块包括基础马达和凸缘板。凸缘板适于将基础马达模块附接至周围部件,并且适于在基础马达与邻近部件之间形成热传导路径。

20.在有利实施方式中,电子模块包括电子壳体并且经由热路径b散热,其中,热路径b经由电子壳体延行至作为散热器的周围部分。热路径a和b可以以此方式分离,这防止了电子模块过热。

21.可以通过绝缘空间将两条热路径分离来实现热路径的进一步分离,其中,绝缘空间形成在基础马达模块与电子模块之间。

22.在有利实施方式中,基础马达模块包括壳体罐、定子和转子,该转子借助于滚动轴

承安装在壳体罐中并且插入到插头模块中。插头模块与基础马达模块之间的电连接由能够通过将模块沿模块的轴向方向连结在一起而产生的连接实现。在进一步的开发方案中,插头模块包括与转子相互作用的传感器电路板。在进一步的开发方案中,插头模块与基础马达模块之间的电连接形成为绝缘位移连接。

23.该目的还通过一种用于内燃发动机的可变气门机构的电动马达装置来实现,其中,该装置具有两个电动马达,并且其中,两个电动马达中的至少一个电动马达根据前述实施方式中的任一个实施方式来设计。两个电动马达在主从操作中相互连接。以此方式,可以实现故障安全功能,因为在电动马达中的一个电动控制故障的情况下,一个电动马达还接管另一电动马达的控制。另外,出于成本原因,可以设想仅为电动马达中的一个电动马达配备控制单元。

24.该目的还通过一种构造套件来实现,该构造套件包括电动马达的模块、特别是一致的基础马达模块和各种插头模块,这些插头模块可以与基础马达模块组合并且在传感器系统(34)和控制电子系统方面彼此不同,其中,基础马达模块和每个插头模块形成绝缘位移连接的各部分,这可以通过在基础马达模块的轴向方向上连结各种模块来完成。

附图说明

25.下面借助于附图更详细地说明本发明的示例性实施方式。在附图中:

26.图1示出了用于组装电动马达的组,该电动马达由基础马达模块和各种插头模块形成,

27.图2示出了具有基础模块和电子模块或插头模块的电动马达的图示,

28.图3示出了具有两条独立热路径的电动马达的截面图,

29.图4示出了具有两条独立热路径的电动马达在两个模块连结之前的截面图,

30.图5示出了电动马达的实施方式的剖视图,

31.图6示出了图5的电动马达的立体图。

具体实施方式

32.图1示出了总体上由附图标记1表示的构造套件,该构造套件适于构造各种电动马达2。如原理上从所提及的现有技术中已知的那样,电动马达2在机电凸轮轴调节器中使用。

33.构造套件1包括基础马达模块3和各种插头模块4、5、6。电动马达2的所有核心功能都在基础马达模块3中实现。可以在图3中观察到基础马达模块3的结构和完整的电动马达2。基础马达模块3的壳体7构造为由金属片制成的壳体罐。

34.图2图示了处于连结构型的电动马达2的结构。示出了具有凸缘板8的基础马达模块3,该凸缘板可以与马达固定部件接触。由于平坦的接触,由电动马达2产生的热可以消散。用于控制电动马达2的电力和控制电子系统位于电子模块4、5、6中。

35.图3以截面图图示了该结构。热路径a用虚线表示,并且热路径b用实线表示。可以清楚地观察到的是,热路径经由气隙9彼此分开延行。

36.总体上,基础马达模块3构造为内转子,其中,具有能够被通电的绕组的定子11与紧固在轴14、即马达轴上的转子13协作。转子13具有朝向壳体基部9敞开的罐状形状。因此,由附图标记15表示的转子基部面向基础马达模块3的背离壳体基部9的端面。这是将要连接

至插头模块4、5、6中的一者的基础马达模块3的端面,如下面将更详细地说明的。转子配备有永磁体16。总体上,基础马达模块3用作无刷dc马达。永磁体16嵌入转子13的中空筒形部段中,该中空筒形部段连接至转子基部15并在环形肩部上滑动、即与环形肩部在轴向方向上重叠。

37.来自电力电子系统的余热和来自马达绕组的余热经由单独的热路径a、b消散。来自电动马达2的余热很大程度上消散到用螺钉固定的本体中,并且来自电力电子系统的余热经由上游散热器消散至周围环境。

38.因此,具有集成控制和驱动器电子系统的构造套件1在仅一个结构单元中具有两条单独的散热路径a和b。这使得可以在高温下操作电动马达2,并且仍然集成马达控制和马达驱动器级的热敏电子系统。

39.通过系统的模块化实现了组装的简易性,在该系统中,基础马达被插入到具有可变形状的凸缘板8中。电子模块4、5、6单独组装。基础马达模块和电子模块的“紧密结合”仅发生在最终组装步骤中。

40.这使得马达控制和马达驱动器能够与电动马达2组合在呈构造套件1的形式的一个结构单元中。该解决方案设计成用于通过确保冷却来应对车辆的内燃发动机上出现的高温和机械载荷。该系统可以以很少的开发投入和安装空间集成到车辆中,并且可以用于自动计算电动马达2的全部所需控制变量。

41.为了使来自电动马达线圈的余热不会对控制和驱动器电子系统产生任何额外的热载荷,电动马达2(热源a)可以被压入到凸缘板8中并且通过空气空间9与控制板10热分离。凸缘板8可以安装在用螺钉固定的表面、例如内燃发动机上的大片区域上,使得用螺钉固定的表面代表用于该热源a的散热器。热路径a相应地从线圈通过定子绝缘件和定子叠片铁芯11、经由马达壳体引导到凸缘板8中,并且然后引导到散热器、即用螺钉固定的表面中(参见图3)。马达壳体和凸缘板8优选地由钢制成,以便即使在高温波动的情况下也能确保稳定的压配合。另外,压配合用于在大片区域上将马达壳体连接至凸缘板8。当结合压配合时,使表面平坦增大了实际接触区域,并且因此改善了两个连结配对件之间的热传导。

42.该热路径a可以通过绝缘空气空间9与电力电子系统热分离。由控制板上的电子部件的功率损耗产生的余热代表热源b。这经由第二热路径b消散到更大的热容、即电子壳体12中,并且最终消散至环境(参见图3)。电子壳体12包括非常好的导热材料、优选地铝,并且可以快速吸收电子部件中突然产生的余热并经由大尺寸的粗糙表面消散至周围环境。为了更好地将余热引入到热容中,优选地使用导热膏将具有特别高的功率损耗的部件连接至电子壳体12。另外,电路板的空区域也优选地用导热膏连接至电子壳体12,以便更好地散热。此外,导热膏的大片区域应用用于对联接到电动马达2中的内燃发动机的振动进行阻尼。

43.特别地,控制电子系统例如微处理器对热敏感,并且必须受到充分保护以防止外部热输入,并且控制电子系统自身的余热必须消散。两个热源a和b经由热路径a和b(参见图3)的散热的分离使该机电系统即使在高温环境下也能操作。用于产生用于马达驱动器的控制信号的至少一个微控制器安装在控制板10上。微控制器将馈入的目标值处理成马达驱动器所需的控制变量和控制信号。马达驱动器给电动马达2的各相供电。电路板上还存在信号滤波电路和保护电路以及可选的传感器系统。

44.根据当前的现有技术,主要使用焊接或钎焊技术在马达的相与电源线之间建立电

连接。所提出的构思使用绝缘位移接触件来接触线圈线材,并使用压配合技术来连接至控制电路板10。这两种技术均产生了永久的预应力接触,该预应力接触提供了更高的抗振性,并通过简单的机械连结过程产生。插头模块4、5、6的插头中的接触销也借助于压配合连接而接触板,以便在此也实现高抗振性。

45.图4图示了模块化结构,由此可以实现共用部分策略。组装可分为两条平行的预组装链。包括插头连接器、电子壳体12和控制板10的插头模块4、5、6是单独构造的,并且因此能够在安装空间的几何形状和插头连接器类型的选择方面实现可变性(参见图4)。具有电动马达定子11、转子13的电动马达和具有输出元件的输出轴14可以并联预组装(参见图4)。随后,电动马达2被压入到凸缘板8中,该凸缘板反映了用螺钉定位的几何形状,并且最终在所谓的“紧密结合”期间安装在插头模块4、5、6(电子模块)上,其中,同时建立了马达的相与控制电路板10之间的电接触。当(通过使用标准化基础马达)使用共用部分原理时,该结构提供了(螺纹定位几何形状、壳体和插头接口的)灵活性。

46.如果在结构上相同或相似的第二电动马达2要例如在v型发动机的情况下或在进气和排气凸轮轴上使用,则这些系统可以在主从操作中相互连接。一个系统接管受控变量的计算并且控制自身作为主系统,并且控制第二电动马达作为从系统。

47.此外,使用两个相同的电动马达的操作模式是可能的,这两个相同的电动马达相互监测彼此以实现正确功能。在发生故障的情况下,完好无损的系统可以在故障系统重新启动时暂时控制另一故障电动马达。因此,这两个相同的电动马达借助于简单的冗余相互确保其自身的操作。

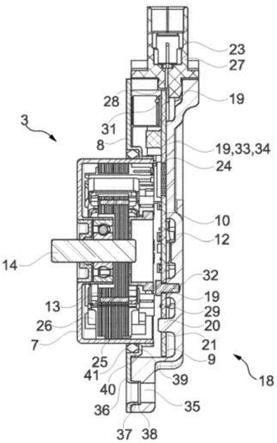

48.图5示出了具有基础马达模块3的电动马达2的实施方式,该基础马达模块包括具有三个相的(被分成多个线圈26的)定子25和转子13、壳体7、联接元件、相互磁化的磁环以及凸缘板8。电子模块18包括电子壳体12,该电子壳体设计成呈槽的形状并且容纳印刷电路板10和插头23。

49.插头23的插头壳体27经由周缘侧上的开口28接合在电子壳体12中。插头壳体27由塑料制成,其中电源和信号接触件用塑料包覆成型。电源和信号接触件在一个端部处具有压配合接触件29,该压配合接触件借助于机械压入过程连接至印刷电路板10以用于接触。电源和信号接触件设计为冲压网格,该冲压网格在注射成型过程期间(在插头壳体27的塑料注射成型期间)被切开。

50.插头23以形状配合的方式插入到电子壳体12中。在外侧存在平坦的凸缘表面,该平坦的凸缘表面与连接器壳体27的配合表面形成线性密封间隙。液体粘合剂被引入到密封间隙中,以便连接插头23和电子壳体12,并且以便对电子壳体12进行密封而免受环境影响。粘合剂间隙形成为连接器壳体27与电子壳体12上的相关联的密封区域之间的平面限定间隙。设置了多个间隔肋以确保密封间隙的所需高度。插头壳体27具有用于不透水且不透油但透气的膜30的接纳部。

51.线圈26和印刷电路板10必须彼此连接。为该连接设置了压配合接触件31:当按压到压配合接触件31上时,压配合接触件可以被支承在支承表面19上。为此目的,电子壳体12形成两个支承表面19,印刷电路板10可以与这两个支承表面直接接触。力流被引导穿过电子壳体12。另外,可以确保的是,印刷电路板10可以定位在距电动马达2、特别是距转子13的磁环的限定距离处。

52.印刷电路板10与电子壳体12之间的连接如下地产生:心轴20通过开口21接合在印刷电路板10中,由此印刷电路板10可以在组装期间被导引并定位在端部位置中。电子壳体12形成被支承表面19中的一个支承表面围绕的紧固点32。当线圈26的压配合接触件31被压入时,力可以经由支承表面19传导到电子壳体12中。紧固点32用于借助于螺钉连接件来紧固印刷电路板10。

53.印刷电路板10可以经由插头23间接地支承在支承表面中的一个支承表面上。插头23与支承表面19接触。在组装期间,印刷电路板10然后压靠插头23,该插头将力经由支承表面19传导到电子壳体12中。当印刷电路板10抵靠电子壳体12压入时,压配合接触件29以非形状配合的方式支承在插头的模制件33上。

54.导热膏24被施加在支承表面19中的一个支承表面与印刷电路板10之间。导热膏24促进经由电子壳体12的散热,使得即使当电动马达2产生大量热时也可以进行可靠的操作。为此目的,支承表面19中的一个支承表面设计为罐状电子壳体12的向内偏移表面34。以此方式,特别是与另一支承表面19相比,可以获得相对较大的表面区域。导热膏24被施加在例如由铝制成的电子壳体12与印刷电路板10之间。

55.电子壳体10具有平坦的周向密封表面,该平坦的周向密封表面与凸缘板7形成线性密封间隙。因此,电子壳体12和凸缘板7彼此连接,并且由电子壳体12和凸缘板7封围的空间被密封而免受环境影响。

56.凸缘板7具有与电子壳体12的紧固通路35相匹配的多个开口36。这些开口各自具有突出的套环37,该套环可以被引入到电子壳体12的紧固通路35中,该紧固通路被设计成用螺钉固定的孔眼。以此方式,凸缘板8可以借助于压配合紧固至电子壳体12。紧固通路35具有肩部38,由此紧固通路被分成两个部段,一个部段具有大直径,并且一个部段具有小直径。在具有大直径的部段的区域中,凸缘板8的套环37被压入。

57.另一阶梯状套环39具有内径,基础马达模块3的壳体7被压入到该阶梯状套环中。外径与阶梯形成用于密封件41的接纳间隙40,密封件密封电动马达2与正时传动箱(未示出)的接触表面。来自电动马达的热经由凸缘板8和接触表面消散至环境。

58.图6示出了图5的电动马达的立体图。壳体7经由凸缘板8连接至电子壳体12。轴环37接合在电子壳体12的紧固通路35中。插头23通过插头凸缘42搁置在电子壳体12的平坦表面上,并且借助于螺钉连接件43紧固至电子壳体。

59.附图标记列表

60.1 构造套件

61.2 电动马达

62.3 基础马达模块

63.4 插头模块

64.5 插头模块

65.6 插头模块

66.7 壳体

67.8 凸缘板

68.9 作为绝缘空间的空气空间

69.10 印刷电路板

70.11 定子叠片铁芯

71.12 电子壳体

72.13 转子

73.14 输出轴

74.15 转子基部

75.16 永磁体

76.17 导热板

77.18 电子模块

78.19 支承表面

79.20 心轴

80.21 开口

81.22 附接点

82.23 插头

83.24 导热膏

84.25 定子

85.26 线圈

86.27 插头壳体

87.28 开口

88.29 压配合接触件

89.30 膜

90.31 压配合接触件

91.32 附接点

92.33 模制件

93.34 向内偏移表面

94.35 紧固通路

95.36 开口

96.37 套环

97.38 肩部

98.39 阶梯状套环

99.40 接纳间隙

100.41 密封件

101.42 插头凸缘

102.43 螺钉连接件

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1