一种流体加热装置的工作方法及流体加热装置与流程

1.本发明涉及液体加热技术领域,尤其涉及一种流体加热装置的工作方法及流体加热装置。

背景技术:

2.目前市场上有很多即热加热产品,例如即热饮水机,即热饮水机中是用于对冷水进行加热,当饮水机中已无进水时,液体加热器若还在继续加热,会导致液体加热器干烧,影响饮水机的安全性,因此在即热饮水机中会设置流量计、水位探测、水流动感应器等判定管路中是否有水,虽然在饮水机中增加水位探测等结构会提升饮水机的安全性,但是增加这些结构会占用较大空间,不利于设备的迷你化,且额外增加这些结构也会导致成本较高。

技术实现要素:

3.本发明的目的是为了解决上述技术问题而提出的一种流体加热装置的工作方法及流体加热装置,该流体加热装置采用电流控制来实现泵的运行或断开,减少零部件,结构小巧且制造成本较低。

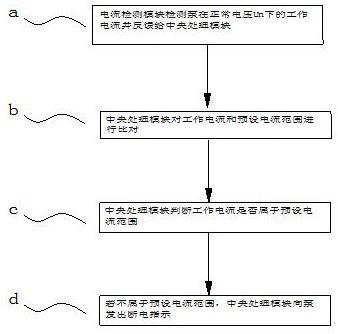

4.为了实现上述目的,采用了如下技术方案:一种流体加热装置的工作方法,包括以下步骤:电流检测模块读取泵在正常电压un下的工作电流i

实

并将电流信号传输给中央处理模块;所述中央处理模块对工作电流i

实

和预设电流范围z进行比对comp1;所述中央处理模块判断所述工作电流i

实

是否属于预设电流范围z;若i

实

不属于预设电流范围z,则所述中央处理模块向泵发出断电指示。

5.为了实现上述目的,还采用了如下技术方案:一种流体加热装置,包括泵、流体加热组件,所述泵进液端和液体源连通,所述泵出液端与所述流体加热组件的进口连通,所述泵包括泵电机,所述流体加热装置包括控制器,所述控制器包括电流检测模块、中央处理模块、,所述电流检测模块用于检测所述泵电机的电流值,并向所述中央处理模块输出电流信号;所述中央处理模块用于根据所述泵电机的电流信号和预设电流范围z的比对,向所述泵发出断电信号。

6.上述技术方案提出的流体加热装置的工作方法,通过对泵工作电流的检测,比对,控制泵供电模块的电路连通,用于流体加热装置的缺水检测,安全性高,且采用电流检测的方法来判断,加热装置整体零部件较少,成本较低。

7.上述技术方案提出的流体加热装置零部件较少,有利于装置的迷你化,且通过控制实现流体的判断,检测流体加热装置有无缺水,安全性高且成本较低。

附图说明

8.图1为本发明的流体加热装置的一种实施方式的各部件连接关系结构示意图;图2为本发明的流体加热装置的一种实施方式的模块示意图;图3为本发明的流体加热装置的另一种实施方式的模块连接示意图;图4为本发明的流体加热装置的另一种实施方式的模块连接示意图;图5为本发明的流体加热装置的另一种实施方式的模块连接示意图;图6为本发明的流体加热装置的另一种实施方式的模块连接示意图;图7为本发明的流体加热装置的另一种实施方式的模块连接示意图;图8为本发明的流体加热装置的另一种实施方式的模块连接示意图;图9为本发明的流体加热装置的工作方法的一种实施方式的流体示意图;图中:控制器1、出口2、液体源3、流体加热组件4、进口5、泵6。

具体实施方式

9.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

10.本文中,a和/或b是指a和b同时满足,或者单独a,或者单独b的三种情况。

11.参考图1,图1示意出本技术流体加热装置的一种实施方式,流体加热装置包括控制器1、泵6、流体加热组件4,流体加热组件4包括出口2、进口5,所述泵6进液端与液体源3连通,所述泵6出液端与进口5连通,其中液体源3可以是水瓶、水桶、水箱、饮料箱或其他。控制器1和流体加热组件4和泵6电连接,控制器1用于控制流体加热组件4的电路导通或断开,控制器1用于控制泵6的电路导通或断开。在图1例示中,控制器1只示意了一个,在一些情况下,控制器1可以是一个部件,在一些情况下,控制器1也可以是两个或以上部件。该流体加热装置可以用于加热液体,例如水或饮料等,也可以用于产生蒸汽等。

12.参照图2,控制器1包括电流检测模块11、中央处理模块13、泵供电模块12、加热组件供电模块14,泵6包括泵电机61,泵电机61与泵供电模块12电连接,加热组件供电模块14与流体加热组件4电连接;电流检测模块11与泵电机61电连接。

13.电流检测模块11用于检测泵电机的电流值,并反馈给中央处理模块;泵供电模块12用于接收电信号并向泵电机输出电信号,此处泵供电模块接收的电信号可以与向泵电机输出的电信号不同,泵供电模块可以接收中央处理模块传输的电信号,直接向泵电机输出相同的电信号,也可以经过电路放大或信号转换后输出泵电机。其中,电流检测模块向中央处理模块输出的电信号可以是电流信号,也可以是电压信号。

14.加热组件供电模块14用于接收电信号并向加热组件输出电信号,此处加热组件供电模块接收的电信号可以与向加热组件输出的电信号不同,加热组件供电模块可以接收中央处理模块传输的电信号,直接向加热组件输出相同的电信号,也可以经过电路放大或信号转换后输出加热组件。

15.中央处理模块13用于根据泵电机的电流值和预设电流范围z的比对,向泵供电模块发出断电信号。

16.中央处理模块还可以用于根据泵电机的电流值和预设电流范围z的比对,指示流体加热组件加热电路为断路,即向加热组件供电模块发出不通电指示或不发信号。

17.泵在有水和无水的状态下启动和工作,电机产生的电流不同,无水的时候电流会比较小,有水的时候电流会比较大。通过检测泵电机的电流并与出厂电流进行对比之后判断管路中是否缺水,如果判断为缺水,就可以对泵断电。该流体加热组件通过电流检测模块对泵电机的电流检测,中央处理模块对数据处理指示泵是否断电,该检测方式可用于流体加热装置内是否缺水的检测,通过该结构设置,省去了传统流量检测部件,降低了成本,且结构简单,节省空间,更有利于实现机器的迷你化。其中预设电流范围z是依据液体流速、电流、电压等大小关系在出厂前预先设置好。

18.参照图2,流体加热装置包括进口温度传感器8和出口温度传感器9,中央处理模块包括(但不限于)第一处理单元131和第二处理单元132。

19.作为一种具体的实施方式,进口温度传感器8采集流体加热组件进口温度并反馈给第二处理单元,出口温度传感器采集流体加热组件出口温度并反馈给第二处理单元。

20.中央处理模块的第一处理单元根据所述泵电机的电流值和预设电流范围z的比对,对泵发出断电指示,在本实施方式中,中央处理模块先对泵供电模块发出断电指示,再由泵供电模块控制泵电机。和/或第一处理单元对所述加热组件供电模块发出是否通电指示或不发信号,即不发通电信号或者不发断电信号,确定加热组件是否通电;。

21.第二处理单元132根据采集的进口温度和设定温度范围td的比对,向所述加热组件供电模块发出不通电指示或不发信号;或者根据预设范围给加热组件供电模块发出控制信号i1,加热组件供电模块接收控制信号i1并给流体加热组件供电;和/或第二处理单元向泵供电模块传输不同电压信号。

22.参照图3,图3示意出流体加热装置的另一种部分模块图,其中电流检测模块是电流检测电路,具体形式可以包括一个电阻r,这个电阻r为取值电阻,通过电压检测电路检测电阻r两侧的电压来判断通过泵电机的电流。电阻r的一端与泵电机电连接,电阻r的另一端可以接地形式。当然,此处仅是一种例示,电流检测电路还可以具有其他各种形式。电流检测电路是业内常用电路,本文此处仅做例示,不做限制。

23.第一处理单元与电流检测模块电连接,第一处理单元与开关电路电连接,开关电路与泵供电模块电连接。

24.参照图4,图4示意出流体加热装置的另一种部分模块图,其中电流检测模块包括电流检测电路和反馈电路,具体形式可以包括一个电阻r,这个电阻r为取值电阻,通过电压检测电路检测电阻r两侧的电压来判断通过泵电机的电流。反馈电路电连接电压检测电路和第一处理单元,反馈电路将电压检测电路的信号反馈给第一处理单元。

25.在本实施方式中,控制器还包括开关电路,第一处理单元与开关电路电连接,开关电路与泵供电模块电连接。第一处理单元根据所述泵电机的电流信号和预设电流范围z的比对,可以控制泵电机的电路通断。

26.当然,作为其他实施方式,例如参照图5,第一处理单元可直接电连接泵供电模块,控制泵供电模块的电路通断。

27.当然,作为其他实施方式,第一处理单元与泵供电模块之间还可以有其他一些连接电路,此处不做详细说明。

28.参照图6,图6示意出流体加热装置的另一种部分模块结构图,其中中央处理模块包括第一处理单元、第二处理单元,控制器包括开关电路,第一处理单元电连接开关电路,

开关电路与泵供电模块电连接,第二处理单元与泵供电模块电连接。

29.第一处理单元可根据泵电机的电流值和预设电流范围z的比对,控制泵电机的电路通断。

30.第二处理单元132可根据采集的进口温度和用户需求温度td’的比对,根据预设范围赋予泵供电模块电压信号,使得泵电机按要求的电压工作。如此,可通过泵电压的调控可进一步调整加热功率。

31.当然,作为其他实施方式,例如参照图2,第二处理单元132可根据采集的进口温度和用户需求温度td’的比对,根据预设范围给加热组件供电模块发出控制信号i1,加热组件供电模块接收控制信号i1并给流体加热组件供电,也可以根据预设范围赋予泵供电模块电压信号,使得泵电机按要求的电压工作。如此,可通过泵电压的调控和加热组件电信号的调控进一步调整加热功率。

32.参照图7,开关电路也可以集成于中央处理模块。

33.参照图8,图8示意出流体加热装置的另一种部分模块结构图,其中中央处理模块包括第一处理单元、第二处理单元、开关电路,第一处理单元电连接开关电路,开关电路一路与泵供电模块电连接,开关电路另一路与加热组件供电模块电连接,第二处理单元与泵供电模块电连接。

34.第一处理单元可根据泵电机的电流值和预设电流范围z的比对,控制泵电机的电路通断和加热组件电路的通断。

35.第二处理单元132可根据采集的进口温度和用户需求温度td’的比对,根据预设范围赋予泵供电模块电压信号,使得泵电机按要求的电压工作。如此,可通过泵电压的调控可进一步调整加热功率。如此,第一处理单元可同时控制泵供电模块的电路断路和加热组件供电模块的电路断路。

36.当然,作为其他实施方式,例如参照图2,第二处理单元132还可以与加热组件供电模块电连接,第二处理单元132可根据采集的进口温度和设定温度范围td的比对,根据预设范围给加热组件供电模块发出控制信号i1,加热组件供电模块接收控制信号i1并给流体加热组件供电,也可以根据预设范围赋予泵供电模块电压信号,使得泵电机按要求的电压工作。如此,可通过泵电压的调控和加热组件电信号的调控进一步调整加热功率。

37.作为一种实施方式,控制器可以是一块电路板,控制器包括第一芯片和第二芯片,所述第一芯片具有所述电流检测模块,所述第二芯片具有所述第一处理单元,所述第一芯片和所述第二芯片电连接;电流检测模块和第一处理单元可以是控制器的两个芯片。作为其他实施方式,电流检测模块和第一处理单元还可以集成于控制器的一个芯片。

38.所述加热组件供电模块还可以包括可控硅组件或者继电器组件;所述控制器电连接有报警模块10。报警模块可以是数字显示屏或者声音报警器。

39.泵供电模块可以是泵连接端口,第一处理单元将已调整好的电压信号传输给泵连接端口,让泵根据指定电压工作。

40.作为其他实施方式,所述控制器包括第一电路板和第二电路板,所述泵供电模块、电流检测模块和所述第一处理单元位于所述第一电路板,所述加热组件供电模块位于所述第二电路板,所述第一电路板集成于所述泵,所述第一电路板和所述泵电机电连接,所述第

二电路板和所述流体加热组件电连接。

41.以下参照图6,说明本技术实施方式的流体加热装置的工作方法。

42.以下步骤中字母a、b、c等不代表步骤顺序,仅是作为步骤名称,方便后续针对某个步骤描述。流体加热装置的工作方法包括以下步骤:a.电流检测模块检测泵在正常电压un下的工作电流i

实

并反馈给中央处理模块;当流体加热装置刚开机时,正常电压un为泵的开机电压。当泵在持续运行中时,正常电压un为泵的工作电压。电流检测模块反馈给中央处理模块的信号可以是电流信号也可以是电压信号。

43.b.中央处理模块对工作电流i

实

和预设电流范围z进行比对comp1;预设电流范围z是依据液体流速、电流、电压等大小关系在出厂前预先设置好。

44.c.中央处理模块判断所述工作电流i

实

是否属于预设电流范围z,若i

实

不属于预设电流范围z,则中央处理模块向泵发出断电指示。

45.泵电机在装置内有水或无水时产生的电流不同,无水的时候电流会比较小,有水的时候电流会比较大。因此,通过电流的比较可以判断流体加热装置是否缺水了。

46.作为其他实施方式,当中央处理模块判断所述工作电流i

实

不属于预设电流范围z,则所述中央处理模块向加热组件供电模块发出不通电指示或不发信号。

47.其中,发出不通电信号包括在加热组件在正常工作时,加热组件供电模块发出不通电指示,使得加热组件断电;也包括加热组件还未开始工作时,加热组件供电模块发出不通电指示,不允许加热组件通电。

48.其中,不发信号是指不发通电信号,也不发断电信号,当加热组件在未开始工作时,中央处理模块根据电流检测模块反馈的数据判定工作电流不属于预设电流范围z,此时,加热装置不允许启动,因此不发信号是指不指示加热组件加热,加热组件处于断电状态。

49.中央处理模块的判断步骤具体还包括:c1.定义电压un下的设定电流值为in,所述预设电流范围z包括in±

δp,所述中央处理模块判断工作电流i

实

和in±

δp的大小;c2.若i

实

不属于in±

δp的范围,则所述中央处理模块向所述加热组件供电模块发出不通电指示或不发通电信号或不发断电信号;和/或向泵发出断电指示;c3.若i

实

属于in±

δp的范围,则所述中央处理模块向所述第二处理单元发送信号。

50.在一些实施方式中,中央处理模块的判断步骤s03还可以包括以下步骤:c4.所述中央处理模块输出泵电压un’ꢀ

,u

n’=kun,其中k为常数,k=0.6至1.2;c5.电流检测模块检测在泵电压u

n’下的电流i

变

,并反馈给中央处理模块;c6.中央处理模块对电流i

变

和预设电流范围z进行比对comp1;定义工作电流i

实

和预设电流范围z比对comp1的比对结果为c1,定义电流i

变

和预设电流范围z比对comp1的比对结果为c2;c7.若c1和c2一致,且i

实

不属于预设电流范围z,则所述中央处理模块向泵发出断电指示和/或所述中央处理模块向所述加热组件供电模块发出不通电指示或不发信号;c8.若c1和c2不一致,则所述中央处理模块向所述泵发出断电指示和/或所述中央

处理模块向所述加热组件供电模块发出不通电指示或不发信号。

51.步骤c8中,若c1和c2不一致,包括i

实

不属于预设电流范围z和i

实

属于预设电流范围z的情况,若i

实

不属于预设电流范围z,根据c步骤,中央处理模块向所述加热组件供电模块发出不通电指示或不发信号和/或向所述泵发出断电指示;若i

实

属于预设电流范围z,此时由于c1和c2不一致,中央处理模块仍向所述加热组件供电模块发出不通电指示或不发信号和/或向所述泵发出断电指示。

52.在该实施方式中,通过对比多组泵电压下的电流,多组均符合设定要求时才会进行液体的加热,提高检测精度。通过两次或多次的校验,减少单次判断的失误,提高流体加热装置的安全性。

53.作为其他实施方式,还包括以下步骤:中央处理模块包括第一处理单元和第二处理单元,所述第一处理单元判断所述工作电流i

实

是否属于预设电流范围z,若i

实

属于预设电流范围z,则所述第一处理单元向所述第二处理单元发送信号;本技术的实施方式还包括以下步骤:i.所述第二处理单元对采集的起始进口温度t0和用户需求温度td’进行比对comp2,所述第二处理单元判断起始进口温度t0是否大于或等于用户需求温度td’;ii.若起始进口温度t0大于或等于用户需求温度td’,则所述中央处理模块向所述加热组件供电模块发出不通电指示或不发通电指示;iii.若起始进口温度t0小于用户需求温度td’,则所述中央处理模块根据预设范围给加热组件供电模块发出控制信号i1,加热组件供电模块接收控制信号i1并给流体加热组件供电。控制信号i1可以是电流信号。如此,加热装置根据中央处理模块的判断结果可适时调整加热组件的加热功率,用以有利的输出设定温度范围的流体。

54.另一方面,所述第二处理单元根据比对comp2的判断结果确定泵的工作电压。

55.p.若起始进口温度t0大于或等于用户需求温度td’,则泵继续工作,泵按照原电压工作,定义原工作电压为u

原

;pp.若起始进口温度t0小于用户需求温度td’,则所述第二处理单元根据温度设定范围td给泵供电模块传输信号,使泵按照泵电压u1工作,定义原工作电压为u

原

。第二处理单元给泵供电模块传输信号可以是电压信号。泵电压的调节也进一步用于调整加热组件的加热功率,便于输出设定温度范围的流体。

56.通过电流的大小判断,也可以控制加热组件供电模块的工作状态。温度设定范围td是根据目标加热温度范围、电压等预先设定确定好的温度值范围。第二处理单元存储有一系列温度、电流、电压值的预设范围,当判断结果处于某个范围时,第二处理单元可调用该范围对应的电流、电压值供输出。

57.通过第二处理单元将流体加热组件的起始进口温度t0和用户需求温度td’进行比对,若起始进口温度t0大于或等于用户需求温度td’,所述第二处理单元向加热组件供电模块发出不通电指示或不发信号;此时,加热组件不加热。

58.若起始进口温度t0小于用户需求温度td’,所述中央处理模块根据预设范围给加热组件供电模块发出控制信号i1,加热组件供电模块接收控制信号i1并给流体加热组件供电。此时,加热组件通电工作。

59.本技术的实施方式还包括以下步骤:e. 所述流体加热装置的出口温度传感器采集出口温度t’n

并传输给所述第二处理单元;f.所述第二处理单元对采集的出口温度t

’0和用户需求温度td’进行比对comp3;所述第二处理单元判断出口温度t’n

是否小于用户需求温度td’;g.若出口温度t’n

小于用户需求温度td’,则所述第二处理单元根据预设范围给加热组件供电模块传输控制信号i2,加热组件供电模块接收控制信号i2,给所述流体加热组件供电;和/或根据温度设定范围td预设范围给泵供电模块传输信号,使泵按照泵电压u2工作;h.若出口温度t’n

不小于用户需求温度td’,则所述第二处理单元向所述加热组件供电模块发出断电信号指示;和/或所述泵按原电压工作,定义原工作电压为u

原,

其中u2小于u

原

。

60.采用此方式,可以使加热组件在不同的功率下工作,以使流体加热装置输出用户所需的流体温度。采集多组出口温度与用户所需温度进行对比,使输出的流体温度更加准确。该步骤可用于调节加热组件的功率,使得输出的流体温度满足用户需求。

61.控制信号i1,i2对应的值是根据起始进口温度t0、温度设定范围td等值所预先设定好,并储存于第二处理单元,当有触发条件时,第二处理单元就可以调取相对应的控制信号值并将其发出。

62.步骤i、ii、iii、p、pp、e、f、g、h可以循环重复多次,也可以和步骤a、b、c一起循环重复。在调节加热组件的功率的情况下,也一直进行着泵电流的检测,对加热装置进行有无液体的检测,安全性较高。

63.本技术的实施方式还包括以下步骤:j.所述流体加热装置的出口温度传感器采集出口温度t’n

并传输给所述第二处理单元;k.所述第二处理单元将采集的出口温度t’n

和设定的极限温度t

l

进行比对comp4;l.所述第二处理单元根据比对comp4的比对结果向所述加热组件供电模块发出断电指示;和/或所述第二处理单元向流体加热装置的泵供电模块发出断电指示。

64.更进一步,所述第二处理单元判断出口温度t’n

是否大于极限温度t

l

,且持续时间t;m. 若出口温度t’n

小于或等于极限温度t

l

,或者出口温度t’n

大于极限温度t

l

并且持续时间小于时间t,则所述第二处理单元根据预设电压给泵供电模块传输信号i

泵

,使泵在泵电压u3下工作,定义泵在接收第二处理单元传输信号i

泵

之前的工作电压为u

原,

其中u3小于u

原

;和/或第二处理单元根据预设电流给加热组件供电模块传输控制信号i2;n.若出口温度t’n

大于极限温度t

l

且持续时间t,则所述第二处理单元向所述加热组件供电模块发出断电信号指示;和/或所述第二处理单元向所述泵供电模块发出断电信号指示。

65.通过第二处理单元将出口温度t’n

和设定的极限温度t

l

进行比对,例如将极限温度设置为95℃,当出口温度t’n

超过95℃时一段t时间,例如3秒或2秒,第二处理单元将该信号判定为管路中没有液体。

66.采集多组出口温度t’n

与极限温度分别进行比较,提高检测精度,同时设定一个持续时间t,温度对比与持续时间t均符合要求才判断管路是否缺液体,进一步提高检测精度,降低因外界环境导致检测出现错误的概率,例如流体加热组件中进入部分空气导致出口温度t’n

时高时低,被误判为管路缺液体。

67.采用该种方式,通过对出口温度的进一步监控,并将其作为设备断电的触发条件,可以起到进一步保护作用,更好的保护整个流体加热装置使用寿命;且尤其适用于当电流检测迟缓或因线路或其他原因造成失效的情况。

68.步骤j、k可以作为加热装置有无液体的进一步检测方法,该步骤可以和之前的步骤组合使用,也可以单独作为检测步骤。

69.流体温度检测对比方式判断管路是否有液体时,可以采集多组流体温度分别进行对比判断,提高检测精度,同时通过多组流体温度比对,调控,也更易于出口温度的精确控制,具体包括以下步骤:o.所述流体加热装置的进口温度传感器采集监测进口温度tn并传输给所述第二处理单元;p.所述第二处理单元判断监测进口温度tn是否大于或等于用户需求温度td’;q.若监测进口温度tn大于或等于用户需求温度td’,则所述第二处理单元向加热组件供电模块发出不通电指示,或不发信号;r.若监测进口温度tn小于用户需求温度td’,则所述第二处理单元向所述加热组件供电模块发出控制信号i;和/或第二处理单元还可以给流体加热装置的泵供电模块传输信号,使泵按照泵电压u1工作。

70.依据监测进口温度可以确定在进入加热组件前的流体温度,且根据用户需求温度td’的要求,中央处理模块可对加热组件的加热功率和泵的工作电压进行调整,用来进一步控制流体加热温度,使得流体加热温度控制更为精确。且就进口温度是实时反馈的,可根据进口温度有个实时调整,解决只通过出口温度来控制加热功率带来的调节粗,难以精确调整的问题。

71.进口温度的检测和出口温度的检测可以联合使用,中央处理模块根据进口温度、出口温度和用户需求温度td’的判断,并依据预先设定在中央处理模块的温度设定范围对应的预设电压、电流或功率等信息,反馈给泵、加热组件,控制泵的电压,加热组件的加热功率,以共同实现流体加热的温度控制,使得温度控制更为精确。

72.流体加热装置还具有报警模块,当i

实

不属于预设电流范围z,中央处理模块向泵供电模块发出断电指示,中央处理模块向报警模块发出报警指示。

73.当出口温度t’n

不小于用户需求温度td’,所述中央处理模块向所述加热组件供电模块发出断电信号指示,中央处理模块向报警模块发出报警指示。

74.当出口温度t’n

大于极限温度t

l

且持续时间t,中央处理模块向所述加热组件供电模块发出断电信号指示,中央处理模块向报警模块发出报警指示。

75.上述步骤可以重复进行,直至完成加热要求或者发出报警指示。上述步骤不是按照数字依序进行,上述步骤中的数字仅作为步骤名称的代表,例如,ii和p之间没有先后顺序,在一些实施例中,p可以有;在另一些实施例中,p也可以没有;在另有一些实施例中,p步骤可以在ii之前,或者也可以在ii之后,ii和p还可以同时进行。其他步骤编号和ii、p类同,

此处不做赘述。

76.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变而得到的技术方案、构思、设计,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1